静岡県熱海市で5月14日に4tトラックが暴走して路線バスの乗客らが重軽傷を負った事故で、熱海署は自動車運転過失傷害の疑いで、トラックを運転していた会社員を逮捕した。熱海市上宿町の下り坂が4㎞も続く県道で、2.9tの積載荷重のトラックをコンクリートブロックや小型重機など約6tの貨物を積んで運転、運転手は補助ブレーキを使わずにフットブレーキをかけ続けたため、トラックが制御不能となった。これにより路線バスや軽乗用車など計4台を巻き込んだ衝突事故を起こし、運転者はバスの乗客ら計7人に重軽傷を負わせた容疑で逮捕された。

静岡県熱海市で5月14日に4tトラックが暴走して路線バスの乗客らが重軽傷を負った事故で、熱海署は自動車運転過失傷害の疑いで、トラックを運転していた会社員を逮捕した。熱海市上宿町の下り坂が4㎞も続く県道で、2.9tの積載荷重のトラックをコンクリートブロックや小型重機など約6tの貨物を積んで運転、運転手は補助ブレーキを使わずにフットブレーキをかけ続けたため、トラックが制御不能となった。これにより路線バスや軽乗用車など計4台を巻き込んだ衝突事故を起こし、運転者はバスの乗客ら計7人に重軽傷を負わせた容疑で逮捕された。

ドラムブレーキイメージ図:いすゞ自動車提供 さて、取り扱いを誤ったブレーキは、国内の中型・大型トラックに多く採用されるドラム式ブレーキ。この大型・中型トラックの作動方式としては、空気圧式や空気油圧複合式が多く採用される。トラックの場合はトラック車重以上の積載荷重で走行する場合もあり、ドライバーの脚力で油圧をかけるだけ制動できないため、ブレーキペダルによって圧縮エアーを操作、エアー圧で油圧をかけて制動を行う。

ドラムブレーキイメージ図:いすゞ自動車提供 さて、取り扱いを誤ったブレーキは、国内の中型・大型トラックに多く採用されるドラム式ブレーキ。この大型・中型トラックの作動方式としては、空気圧式や空気油圧複合式が多く採用される。トラックの場合はトラック車重以上の積載荷重で走行する場合もあり、ドライバーの脚力で油圧をかけるだけ制動できないため、ブレーキペダルによって圧縮エアーを操作、エアー圧で油圧をかけて制動を行う。

ドラムブレーキは低速域では優れた制動力を発揮、ディスクブレーキのパッドに比べ、摩擦材のライニング寿命が長いという長所があるものの、今回のように頻繁にブレーキ操作を行うとフェード(ブレーキの使用頻度が増えるとライニングの温度が上昇し、ブレーキペダルの踏み込みに対して制動力が低下する現象)が発生し、制動力が低下するという課題がある。

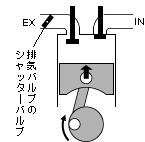

排気ブレーキイメージ図:いすゞ自動車提供 つまり、今回の事故で熟練のトラック運転手が取材に答えているように、補助ブレーキである排気ブレーキを利用して、フットブレーキの多用を避けるべきだった。排気ブレーキは、排気管内に設けたシャッターバルブを閉じてエンジン内の排気圧力を高めることで、約1.8倍という強力なエンジンブレーキ力を発生させる。制動力はそれほど強くないが、緩い勾配の下り坂なら十分に効果が得られるという。ところが「積載荷重が大きいほど下り坂では制動しにくいため、ブレーキを踏みがちになった」(日本自動車連盟)ために、排気ブレーキのシャッターバルブを作動させる圧縮タンクの空気圧が通常8kgfに対して5kgf程度しかなく、排気ブレーキの制動力も低下していたと見られる。本来補助ブレーキには、ドラムブレーキのライニング摩耗を低減し、フェードを防止する効果もあるのだが、この補助ブレーキも制動力を失っていたわけである。

排気ブレーキイメージ図:いすゞ自動車提供 つまり、今回の事故で熟練のトラック運転手が取材に答えているように、補助ブレーキである排気ブレーキを利用して、フットブレーキの多用を避けるべきだった。排気ブレーキは、排気管内に設けたシャッターバルブを閉じてエンジン内の排気圧力を高めることで、約1.8倍という強力なエンジンブレーキ力を発生させる。制動力はそれほど強くないが、緩い勾配の下り坂なら十分に効果が得られるという。ところが「積載荷重が大きいほど下り坂では制動しにくいため、ブレーキを踏みがちになった」(日本自動車連盟)ために、排気ブレーキのシャッターバルブを作動させる圧縮タンクの空気圧が通常8kgfに対して5kgf程度しかなく、排気ブレーキの制動力も低下していたと見られる。本来補助ブレーキには、ドラムブレーキのライニング摩耗を低減し、フェードを防止する効果もあるのだが、この補助ブレーキも制動力を失っていたわけである。

ドラムブレーキのブレーキシューは半円弧状で、表面にライニング(摩擦材)が貼られている。このライニングには、適度な摩擦係数、耐摩耗性、耐フェード性、ドラムを摩耗させない低い相手攻撃性などが必要で、これら特性がブレーキ性能に大きく影響を及ぼす。これら特性をバランスよく担う材料として長年アスベスト(石綿)が使われてきたが、近年は石綿規制から、日本ではアラミドパルプ・ベースのノンアスベストライニング(NAO)が主流となっている。

NAOはアラミドパルプや鋼繊維、セラミック繊維などの摩擦材に添加物とともにフェノール系樹脂を結合剤として加えて加熱成型したもので、世界市場でも採用が進んでいるノンアスベスト材だ。しかしながら、熱分解温度がアスベストで600℃以上なのに対して、アラミドパルプでは400℃強で、結合剤のフェノール樹脂では350℃程度と比較的低い。つまり昔に比べると、フットペダルを多用することでの摩擦材の耐久性が低下しているのは否定できない。NAOの課題はまさに、ブレーキ高温時の性能や摩耗、高温時の圧縮変形と言われている。

しかしプロのドライバーとしては、いずれも知っていなくてはならない事柄だった。ノンアスベスト摩擦材が積載荷重超過でのフットブレーキの異常な多用による温度上昇に耐えないかもしれないことは別にしても、下り坂の通行で積載荷重の超過が危険であること、下り坂では補助ブレーキを利用すべきであること、フットブレーキの極度の多用は補助ブレーキの機能をも損なうことは知っておくべきだった。長々と説明してきた摩擦材とドラムブレーキ、さらに補助ブレーキとしての排気ブレーキなどの技術は、どれもわが国が世界に誇る技術である。今回の事故は機械技術や制御技術に起因するものではない。明らかに人為的なものである。関越自動車道で47人の死傷者を出した高速ツアーバスでもそうだが、適正な人材の登用も含め無理のない運行計画を立てて事故を減らすこと、この当たり前のことが守られていなかった。

ブレーキは輸送機器の安全性を支える重要保安部品であり、その使命のもとに技術者たちは、高速・高出力化などの過酷な使用条件に耐えつつ環境規制などもクリアすべく、苦心して技術開発に努めてきた。それは、実際の使用条件の数倍の耐久性をもたせるという安全値を備えた設計で、誤った適用さえしなければ快適で安全な走行を可能にするはずの技術なのである。蓄積した技術を今回のようにだめにするのでなく、技術を活かして円滑な業務の遂行と何より安全性の確保につなげる人材の教育・育成について、今一度考える必要がありそうだ。