2010年10月17日(日曜日)

in

日本洗浄技能開発協会と日本産業洗浄協議会、日刊工業新聞社は10月13日~15日、東京・有明の東京ビッグサイトで「2010洗浄総合展」を開催した。機械・電子部品の高品質を保つ部品洗浄など、最新の洗浄剤・洗浄システムなどが多数展示された。

日本洗浄技能開発協会と日本産業洗浄協議会、日刊工業新聞社は10月13日~15日、東京・有明の東京ビッグサイトで「2010洗浄総合展」を開催した。機械・電子部品の高品質を保つ部品洗浄など、最新の洗浄剤・洗浄システムなどが多数展示された。

金属部品の油汚れに用いられる洗浄剤

産業洗浄では、様々な部品や材料が品質・機能を確保する目的で洗浄されるが、その半分が金属部品との報告がある(2003年機械振興協会経済研究所)。落とすのは圧倒的に油汚れが多く、グリース・潤滑油剤を筆頭に、加工油、防錆油などが続く。つまり大半は金属部品の油汚れで、強力な洗浄力が求められる。

かつて、この金属部品の油汚れを落とす洗浄剤といえば、塩素系洗浄剤である1,1,1-トリクロロエタンが定番であった。極端な話、油まみれの部品を1,1,1-トリクロロエタンの液中にどぶ漬けしておけば、油汚れは跡形もなく除去されていた。しかし1995年をもって特定フロン・エタンはオゾン層保護を目的に生産が中止、ここから洗浄力の強力なエタンに匹敵しつつ環境負荷の小さい総合的な代替洗浄技術の開発が本格化したと言える。つまり洗浄剤、洗浄システムの合わせ技によって、環境に負荷を与えずに、製品の競争力向上からは機能に影響する洗浄品質を効率的に、かつ低コストに実現しなければならないという取組みである。

環境負荷の小さい洗浄剤の開発が本格化

金属加工部品の加工後の洗浄を例にとると、付着した油汚れと相溶することで脱脂洗浄を行う炭化水素系洗浄剤が多用されている。地下水汚染物質、有害大気汚染物質、オゾン層破壊物質、温室効果ガスのいずれにも該当せず使い勝手がよいことも、採用される理由だろうか。しかし、炭化水素系洗浄剤は従来、引火性があることから装置には防爆仕様が求められ、また相溶しない水溶性加工油の洗浄は不得手としていた。これに対し、たとえば日鉱日石エネルギーの「NSクリーン」では、パラフィン系炭化水素の単一物質で構成し非常に狭い沸点範囲を実現することで、引火しやすい軽質分を含まないため同等の平均沸点を持つ混合物に比べ引火点が高く、より安全性を高めている。また、水溶性加工油に対しても、特殊な界面活性剤を配合することで、被洗浄物に付着した水分を素早く引き離し、分離した水分は水滴となり比重差によってすみやかに沈降させるという。

洗浄の効果に加えて省エネ化が求められる洗浄システム

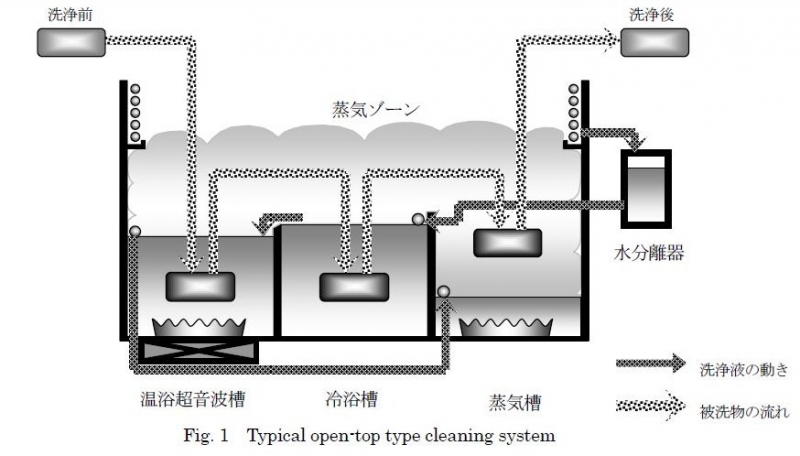

提供:旭硝子 一方、洗浄システムは、これら洗浄剤を用いて汚れを除去する「洗浄工程」、洗浄液を除去する「すすぎ工程」、すすぎ液を除去する「液切り・乾燥工程」からなる。特にすすぎ液の乾燥除去に要するエネルギーの消費は多く、省エネ化が求められている。これまでの加熱による蒸発乾燥に代えて、合理的な置換乾燥が適用されてきている。洗浄剤を乾燥しやすい軽質な液ですすぎ、置換乾燥剤を乾燥させる方法で、脱脂洗浄では炭化水素系洗浄剤で洗浄し、置換乾燥剤であるフッ素系溶剤ですすぎ置換乾燥する、コーソルベント洗浄システムが多用されている。図は、炭化水素系溶剤で洗浄後、アルコールにより水切り乾燥した後、旭硝子の「アサヒクリンAE-3000」を使った乾燥システムの一例である。

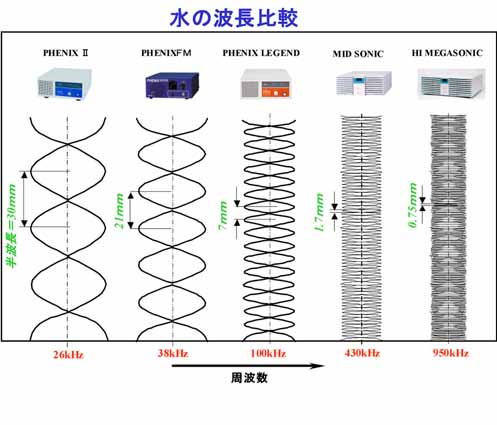

提供:旭硝子 一方、洗浄システムは、これら洗浄剤を用いて汚れを除去する「洗浄工程」、洗浄液を除去する「すすぎ工程」、すすぎ液を除去する「液切り・乾燥工程」からなる。特にすすぎ液の乾燥除去に要するエネルギーの消費は多く、省エネ化が求められている。これまでの加熱による蒸発乾燥に代えて、合理的な置換乾燥が適用されてきている。洗浄剤を乾燥しやすい軽質な液ですすぎ、置換乾燥剤を乾燥させる方法で、脱脂洗浄では炭化水素系洗浄剤で洗浄し、置換乾燥剤であるフッ素系溶剤ですすぎ置換乾燥する、コーソルベント洗浄システムが多用されている。図は、炭化水素系溶剤で洗浄後、アルコールにより水切り乾燥した後、旭硝子の「アサヒクリンAE-3000」を使った乾燥システムの一例である。 提供:カイジョー 洗浄工程で洗浄効果を高める手法としては、超音波洗浄が多用される。特に複雑形状の部品や止まり穴があるような部品では、物理的な作用がなければ洗浄液が汚れの部分まで浸透しにくいためである。超音波洗浄は主に(1)キャビテーション、(2)加速度、(3)物理化学的反応促進作用の三つの相互作用によるものとされ、特にキャビテーションをいかにコントロールするかが重要。キャビテーションは周波数が低いほど発生しやすく、また周波数が高くなるに従い加速度は大きくなる。これらの効果の違いから、それぞれの洗浄物や汚れの種類により周波数の使い分けがなされている。機械加工部品に付着した油の洗浄には、キャビテーションを利用した100kHz程度の周波数が選ばれる。

提供:カイジョー 洗浄工程で洗浄効果を高める手法としては、超音波洗浄が多用される。特に複雑形状の部品や止まり穴があるような部品では、物理的な作用がなければ洗浄液が汚れの部分まで浸透しにくいためである。超音波洗浄は主に(1)キャビテーション、(2)加速度、(3)物理化学的反応促進作用の三つの相互作用によるものとされ、特にキャビテーションをいかにコントロールするかが重要。キャビテーションは周波数が低いほど発生しやすく、また周波数が高くなるに従い加速度は大きくなる。これらの効果の違いから、それぞれの洗浄物や汚れの種類により周波数の使い分けがなされている。機械加工部品に付着した油の洗浄には、キャビテーションを利用した100kHz程度の周波数が選ばれる。

ものづくり基盤技術の一つとして様々な分野で活躍が期待される洗浄技術

こうした合わせ技によって産業洗浄技術は、自動車部品やベアリングなどの精密部品の品質・性能を保持し、はてはハードディスクドライブなど微細機構のマイクロコンタミネーションを抑制し信頼性を高めている。表面特性向上というでは、洗浄工程は機能性コーティングの母材への密着性を高める前処理としても重要な位置づけを占めるなど、ものづくり基盤技術振興基本法によりものづくり基盤技術の一つに指定される、重要基盤技術である。オゾン層保護のための特定フロン・エタン代替としてスタートした環境対応の洗浄技術はその後、地球温暖化防止、揮発性有機化合物(VOC)排出規制などに対応し、さらに化学物質全般の管理について国際的な協力体制のもと推進すべく、「経済的に実行可能な最良利用可能技術(EVABAT)」として検討が進められてきている。MEMS(微小電子機械)など微細機構の商業化とともに、微細なコンタミネーションの除去による表面機能や品質の確保が求められるといったように、産業の拡がりとともに産業洗浄のカバーする領域は常に拡がり続けている。環境保全と最先端分野での表面創成を実現する産業洗浄技術の合わせ技が、今後もますます求められている。