電気自動車(EV)や関連製品の総合展示会「電気自動車開発技術展(EVEX)」が10月12日~14日、横浜市のパシフィコ横浜で開催された。展示会実行委員長の大聖泰弘・早稲田大学教授が基調講演で「1970年代、1990年代に続いて3度目のEVブームが到来している」と述べたとおり、自動車メーカー、二輪車メーカー、自動車部品メーカー、充電器メーカー、コンバートEV(内燃機関自動車のエンジンをモータにし、バッテリーを搭載して改造したEV)メーカー、大学の研究室などが、EVの市場拡大に向けて様々な提案を行った。

電気自動車(EV)や関連製品の総合展示会「電気自動車開発技術展(EVEX)」が10月12日~14日、横浜市のパシフィコ横浜で開催された。展示会実行委員長の大聖泰弘・早稲田大学教授が基調講演で「1970年代、1990年代に続いて3度目のEVブームが到来している」と述べたとおり、自動車メーカー、二輪車メーカー、自動車部品メーカー、充電器メーカー、コンバートEV(内燃機関自動車のエンジンをモータにし、バッテリーを搭載して改造したEV)メーカー、大学の研究室などが、EVの市場拡大に向けて様々な提案を行った。

慶応大学・清水浩教授が社長を務めるEVベンチャーのシムドライブは、先行開発事業第1号車の「SIM-LEI」を出展した。EV普及の上で最も大きな課題とされている航続距離を、JC08モード(日本における標準的な市街地走行モード)で333kmと延長した。この性能の実現にはインホイールモータ、コンポーネントビルトイン式フレームに加え、オール鋼鉄製モノコックボディーによる車体の軽量化、高パワー密度電池の利用による回生エネルギーの高効率回収、超低転がり抵抗タイヤの採用、超低空気抵抗ボディーによる空気抵抗低減の効果が大きな役割を果たしたとしている。先行開発事業第2号では日本パーカライジングなどが参加し、各種表面処理技術による低フリクション化などが進められる予定だ。

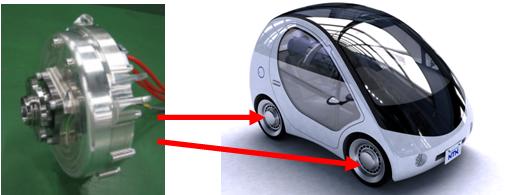

NTN「電動コミュータ用インホイールモータシステム」 最終日の14日には佐賀市が公用車として電気自動車「日産リーフ」4台を導入したが、環境都市をアピールする自治体によるEVの導入が進んでいる。静岡県磐田市もコンバートEVを公用車として採用し、公道走行における性能、安全技術、品質などのデータを収集・分析することで、次世代EVとしての実証実験を行う予定だが、このコンバートEVにはNTNの「インホイールモータシステム」が搭載される。インホイールモータ方式は、モータや減速機を直接ホイールに取り付ける方式で、次世代EVの駆動方式として注目されている。内燃機関自動車と比べると、エンジンやトランスミッション、駆動軸などが不要になり、自動車の組立や保守工数が削減されるほか、空いたスペースが有効活用できるため、車体デザインの自由度が大幅に高まる。今回、NTNでは「電動コミュータ用インホイールモータシステム」を出品した。これは、薄型のハブベアリングを採用したホイール内に収納できる小型インホイールモータモジュールで、駆動モータ、減速機、ハブベアリング、制御システム(インバータを含む)といった電動コミュータの駆動系を一体的にシステム化し、左右輪の駆動力を独立制御する。

NTN「電動コミュータ用インホイールモータシステム」 最終日の14日には佐賀市が公用車として電気自動車「日産リーフ」4台を導入したが、環境都市をアピールする自治体によるEVの導入が進んでいる。静岡県磐田市もコンバートEVを公用車として採用し、公道走行における性能、安全技術、品質などのデータを収集・分析することで、次世代EVとしての実証実験を行う予定だが、このコンバートEVにはNTNの「インホイールモータシステム」が搭載される。インホイールモータ方式は、モータや減速機を直接ホイールに取り付ける方式で、次世代EVの駆動方式として注目されている。内燃機関自動車と比べると、エンジンやトランスミッション、駆動軸などが不要になり、自動車の組立や保守工数が削減されるほか、空いたスペースが有効活用できるため、車体デザインの自由度が大幅に高まる。今回、NTNでは「電動コミュータ用インホイールモータシステム」を出品した。これは、薄型のハブベアリングを採用したホイール内に収納できる小型インホイールモータモジュールで、駆動モータ、減速機、ハブベアリング、制御システム(インバータを含む)といった電動コミュータの駆動系を一体的にシステム化し、左右輪の駆動力を独立制御する。

今回は「クリーン発電&スマートグリッドフェア」が同時開催されたが、情報通信技術で地域の電力需給を調整するスマートグリッド(次世代送電網)に将来、EVが組み込まれることを見据え、蓄電池としてのEVの適用も多数提案された。折しも国土交通省が、大容量の蓄電池が搭載されたEVを駐車中に活用し、住宅やオフィスビルなどとEVとで電力を融通し合うシステムの開発を支援することを決めた。電力需要が大きな昼間帯などはEVの蓄電池の電力を住宅やオフィスで利用する一方、電力会社の供給に余力があり料金が安い深夜の電力はEVに充電し、日中でも建物の屋根にある太陽光パネルで発電した電力の余剰分は充電に回す。東日本大震災後の電力不足で注目されたEVのリチウムイオン電池は最大24kWhで、一般家庭であれば約2日分の使用電力を貯蔵することが可能という。

こうしたなか日産自動車では、JX日鉱日石エネルギーと共同で、日産リーフと燃料電池「エネファーム」を使ってクルマと家のトータルでのエネルギーの低炭素化を目指す実証実験を2012年に開始することを発表した。JXエネルギーが住宅向けエネルギー機器等の実証試験を行っている「ENEOS創エネハウス」(横浜市)で、家庭の消費電力が少ない時間帯にはエネファームで発電した電力で日産リーフの充電を行い、家庭での消費電力をエネファームでは賄えない時間帯には、日産リーフから家庭へ電力供給を行うことでエネファームの稼働率向上を検証するという。

EVの航続距離延長や走行の信頼性向上、蓄電池の住宅などへの電力供給源としての利用には、耐久性などの課題も残っており、国交省では2012年度予算の概算要求に1億2000万円を盛り込み、自動車や住宅メーカーなど異業種で構成する企業連合に研究開発費を補助する方針を打ち出している。スマートグリッドを構築する主要コンポーネントなど新しいクルマの形を示すEVには、蓄電池自体の技術の改善が引き続き求められるとともに、エネルギー消費を抑えるモータ軸受や表面改質などの低フリクション化技術や、軽量化技術、モータ周辺の熱対策など機構部品の性能向上も求められている。