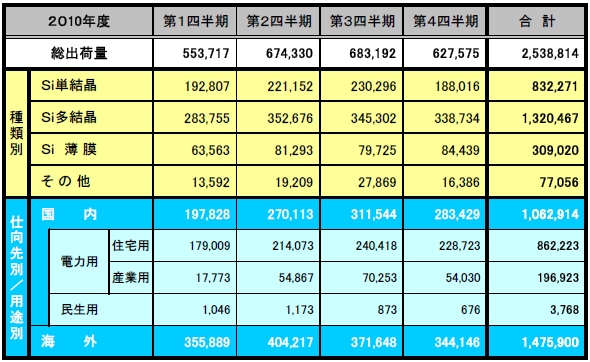

先ごろ、「電気事業者による再生可能エネルギー電気の調達に関する特別措置法」が成立し、全量固定価格買い取り制度が来年7月に導入される見通しとなった。再生可能エネルギーで発電した電力を、電力会社に一定期間買い取らせる全量固定価格買い取り制度が対象とするのは、太陽光、風力、水力、地熱、バイオマス(生物資源)の5つ。このうち原子力など既存エネルギーを代替できる再生可能エネルギーとして、太陽光発電の市場が拡大してきている。太陽光発電協会(JPEA)がまとめた、国内企業29社が2010年度(2010年4月~2011年3月)に出荷した太陽電池セルと同モジュールについての統計では、2011年度の総出荷量は対前年度比で152.2%の253万8814kWに成長した。 10年度に出荷した太陽電池セルと同モジュールについての統計(太陽光発電協会)

10年度に出荷した太陽電池セルと同モジュールについての統計(太陽光発電協会)

しかし、太陽光発電の発電コストは2011年現在で42円/kWh以下を想定しているが、最も変換効率が高い単結晶シリコン(Si)の太陽電池で最高変換効率は25%程度。太陽光発電が現在の原子力発電を代替するには3倍、火力発電を代替するには6倍の変換効率が必要とされ、再生可能エネルギーとして太陽光発電の普及・利用が進むには、太陽電池の変換効率のさらなる向上が課題とされている。

市場に流通している太陽電池としては、単結晶Si太陽電池および多結晶Si太陽電池の「結晶シリコン太陽電池」、Si系薄膜太陽電池およびCu(InGa)Se2系薄膜太陽電池(CIGS薄膜太陽電池)、さらにはCdTe太陽電池の「薄膜太陽電池」などがある。

結晶シリコン太陽電池の薄型化とパッシベーション膜技術

1GWのSi太陽電池を製造するには約1万tのSi原料が必要とされ、Si基板の厚さは従来300~400μmだったが、世界的な材料供給不安や製造コストの削減などから薄肉化が進み、現在200μm、さらには100μmの厚の製品も登場してきている。しかし、結晶シリコン太陽電池では基板の薄型化とともに裏面再結合速度が大きくなり、熱変換効率が著しく低下する。このため基板の薄型化と高効率化の両立には、太陽電池裏面をパッシベーションし裏面再結合を抑制することが重要になる。高品質なパッシベーション膜としては熱酸化膜(SiO2)が知られているが、低コスト基板の使用、プロセスコストの低減、スループットの向上などのために、低温プロセスによるパッシベーション膜の開発が望まれている。プラズマCVD はパッシベーション膜の低温堆積技術として有望であり、プラズマCVD によるシリコンナイトライド(a-Si1-xNx:H)膜、アモルファスシリコン(a-Si:H)膜、アモルファスアルミニウムオキサイド(a-Al1-xOx:H)膜などが次世代パッシベーション膜として期待されている。

薄膜太陽電池とロール・トゥ・ロール成膜技術

シリコンの膜をガラス基板などに蒸着させて製造される太陽電池で、シリコン使用量は結晶型に比べ1/100程度となるため、低コストで生産できる。変換効率はアモルファスSiで17.3%を、CIGSで20.3%を記録している。

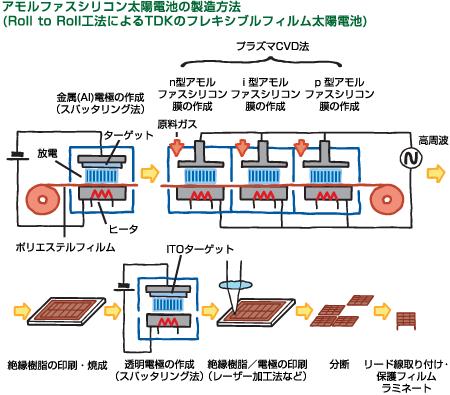

太陽電池は、モジュール表面の温度が上がると出力が下がるという性質があるが、薄膜シリコン型は高温環境下でも出力が落ちにくく、温暖な地域を中心にメガソーラー用途としても注目される。特にアモルファスSiでは高分子などのフィルム基板とすることができるため、ロール状に巻き取ることができ、たとえばTDKなどの工場では大面積の連続生産を可能とするロール・トゥ・ロールでの量産が実現されている。

さて、アモルファスSi太陽電池では、スパッタリング法と呼ばれる真空蒸着法によって、基板に電極となる金属(アルミニウム)の薄膜を形成し、これをプラズマCVD法のチャンバー(反応室)に送り込む。CVD法とはヒータで加熱した基板表面で原料ガスを熱分解し、化学反応によって薄膜を形成させる化学蒸着法である。高周波のグロー放電中で熱分解させると、比較的低温(約200℃)でも優れた膜質が実現する。このプラズマCVD法によりn型・i型・p型という3層のアモルファスSi半導体の薄膜を形成したのち、再びスパッタリング法によって透明電極の薄膜を形成する。

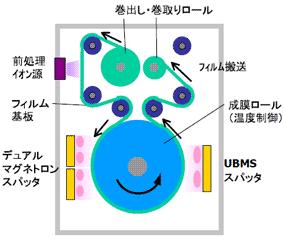

この透明電極の形成に対し、神戸製鋼では、各種カソード(DC、UBM、DMS、ロータリーマグネトロン)を用い、高分子フィルム基板ウェブにロール・トゥ・ロール方式でITO, ZnOなどの透明導電膜(TCO)などを形成するスパッタロールコータを提供している。

太陽電池では屋外で20年以上使用されるため、水蒸気透過率を10-3 g/m2/day以下に保持しなくてはならない。しかし、高分子フィルム基板はガラス基板に比べガス透過性が大きい。これに対し神戸製鋼ではまた、 2本のローラー間で発生する放電によるプラズマCVD法によって、高分子フィルム基板ウェブにロール・トウ・ロール方式でバリア膜(シリカ膜)を形成するPE-CVDロールコータを提供している。バリア膜の成膜により、高分子フィルム基板のアモルファスSiで水蒸気透過率WVTR 10-2~10-5g/m2/dayというガスバリア性を実現している。

このほか導電性ポリマーやフラーレンなど、有機半導体を用いる太陽電池で、軽量・柔軟性に富み印刷技術を利用でき安価といった特徴から有機薄膜型太陽電池が注目、変換効率10%を実現した三菱化学が実用化に目途をつけている。有機薄膜太陽電池では、p型有機半導体に、「テトラベンゾポルフィリン」と呼ばれる有機物を、n型有機半導体に、炭素原子60個からなるフラーレンに有機分子を取り付けた「フラーレン誘導体」を用いている。ここでも素材自体の低コスト化だけでなく、ロール・トゥ・ロール生産による生産コストの低減が期待されているが、ロール・トゥ・ロールで数百nm(1nmは10億分の1m)の均一な膜を塗布する技術の確立が求められている。

従来の工法でアモルファスSi太陽電池を生産する場合、工程ごとに搬送の手間がかかり装置規模が大きくなる、工程ごとにスタッフを要するなどの課題があったが、ロール・トゥ・ロールではロールからロールへの受け渡しによる連続工程で手間がいらず、製造コストが大幅に削減できる。再生可能エネルギーとして太陽光発が確固たる地位を占めるには、こうした量産手法と同時に機能性を高める薄膜技術の確立による、太陽電池の変換効率の向上、コストの改善がますます求められている。

.JPG)