日本自動車工業会( http://www.jama.or.jp )は、千葉市・幕張メッセで「第41回東京モーターショー2009」を開催した。期間は10月23日から11月4日の13日間(一般公開は10月24日から)で、10ヵ国・1地域から2政府・2団体・108社が参加し、ワールドプレミア(世界初の発表)が39台、ジャパンプレミア(日本初の発表)が21台出展される。世界的な不況による車需要の減少などを理由に、出展者数は前回2007年開催の241社から半減、海外からの出展も英ロータスと独アルピナの2社のみ。日本勢がメインのショーということもあり、テーマはが“楽しさと環境の両立”をシンプルに表現した「クルマを楽しむ、地球と楽しむ。」としたこともあって、本年トヨタ自動車「3代目プリウス」とHonda「インサイト」が投入されたハイブリッド車と、三菱自動車「i-MiEV」と富士重工業「ステラ」が投入され幕を開けた電気自動車(EV)など、エコカーが前面に出た出展となった。

日本自動車工業会( http://www.jama.or.jp )は、千葉市・幕張メッセで「第41回東京モーターショー2009」を開催した。期間は10月23日から11月4日の13日間(一般公開は10月24日から)で、10ヵ国・1地域から2政府・2団体・108社が参加し、ワールドプレミア(世界初の発表)が39台、ジャパンプレミア(日本初の発表)が21台出展される。世界的な不況による車需要の減少などを理由に、出展者数は前回2007年開催の241社から半減、海外からの出展も英ロータスと独アルピナの2社のみ。日本勢がメインのショーということもあり、テーマはが“楽しさと環境の両立”をシンプルに表現した「クルマを楽しむ、地球と楽しむ。」としたこともあって、本年トヨタ自動車「3代目プリウス」とHonda「インサイト」が投入されたハイブリッド車と、三菱自動車「i-MiEV」と富士重工業「ステラ」が投入され幕を開けた電気自動車(EV)など、エコカーが前面に出た出展となった。

ハイブリッド車では、トヨタ「PRIUS PLUG-IN HYBRID Concept」が注目を集めた。3代目プリウスをベースとし、駆動用バッテリーにはこれまでのニッケル水素電池に替えて、初めてリチウムイオン電池を搭載、家庭用電源などからの外部充電を可能とする、年末にも投入予定のPHV(プラグインハイブリッドハイブリッド車)のコンセプトモデル。燃費性能55km/L以上(CO2排出量42g/km以下)、満充電でのEV走行距離20km以上を目標値とし、充電時間は100Vで約180分、200Vで約100分を目標としている。

ハイブリッド車では、トヨタ「PRIUS PLUG-IN HYBRID Concept」が注目を集めた。3代目プリウスをベースとし、駆動用バッテリーにはこれまでのニッケル水素電池に替えて、初めてリチウムイオン電池を搭載、家庭用電源などからの外部充電を可能とする、年末にも投入予定のPHV(プラグインハイブリッドハイブリッド車)のコンセプトモデル。燃費性能55km/L以上(CO2排出量42g/km以下)、満充電でのEV走行距離20km以上を目標値とし、充電時間は100Vで約180分、200Vで約100分を目標としている。

2010年にも投入予定の日産自動車の5人乗りEV「リーフ」ではEV専用プラットフォームを採用、床下に薄いラミネート型バッテリーを車体中央のホイールベース間に搭載するとともに、ゆったりとした運転席と後部席のスペースを確保している。広い室内空間を可能にしている。蓄電容量や出力を倍増したリチウム電池により、一度の充電で160km以上の走行が可能としている。

こうしたエコカーのオンパレードに対応して、部品各社もさまざまな対応技術を展示している。

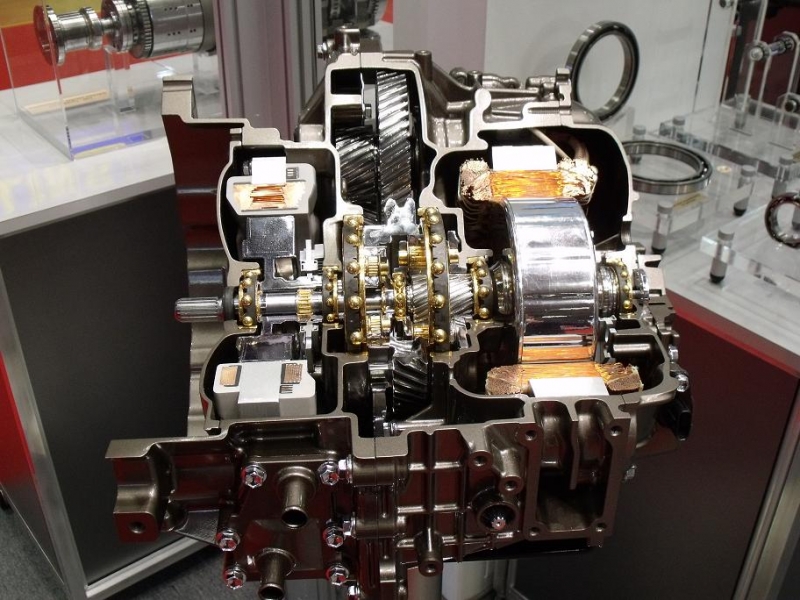

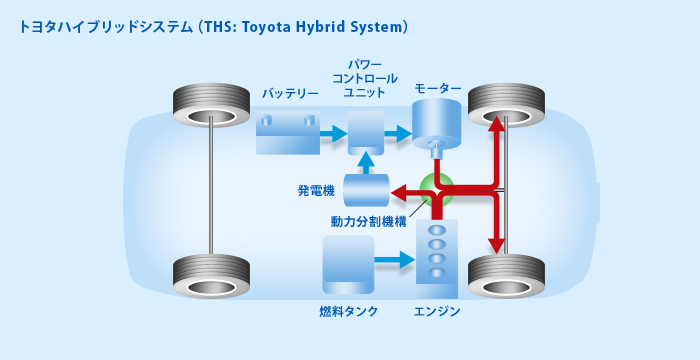

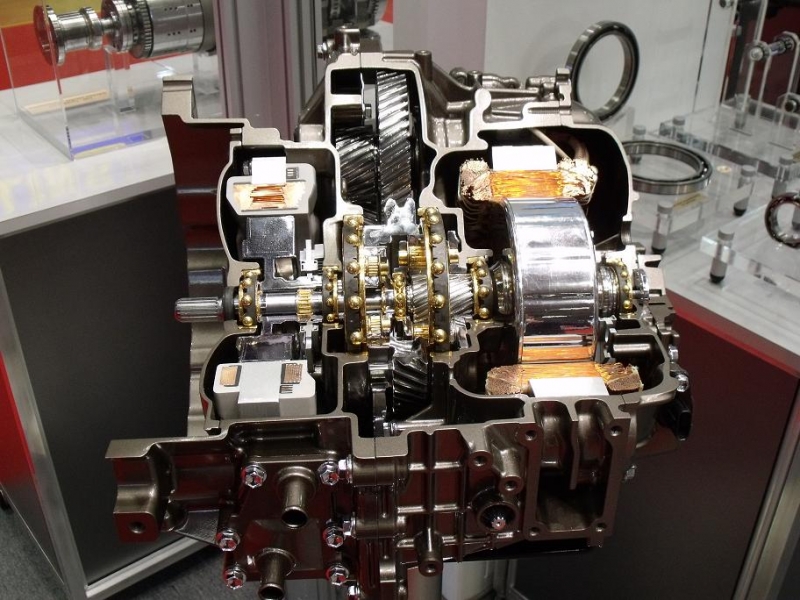

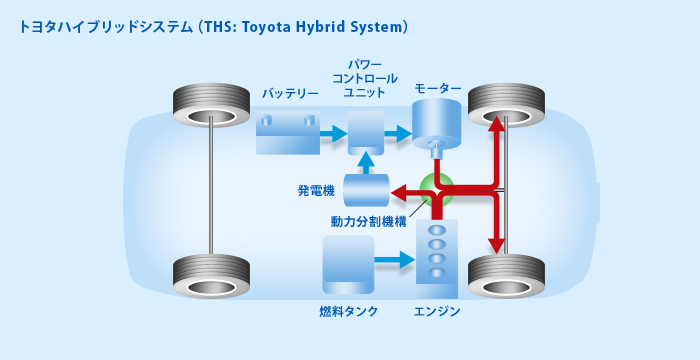

提供:トヨタ自動車 1996年発売の初代プリウスでモーター出力がシステム電圧288Vで33kWだったのが、3代目プリウスでは650V、60kWと出力密度は6倍に向上、小型・軽量化を実現している。さらにモーターのトルクを増幅することで大きな駆動力を発生し、パワフルな走りとシームレスな加速をもたらすリダクションギヤにより、モーターの小型化と高出力化を測っている。また、駆動用モーターに大電力を供給し、高出力バッテリーへの充電も行う発電専用モーター(ジェネレーター)でも、集中巻きによるコイル形状の工夫により小型・軽量化を達成。エンジンからの動力を車輪(出力軸)と発電機に分割して伝達する動力伝達機構(プラネタリーギヤ)では、エンジン、モーター、ジェネレーターを結合し、それぞれを最適に制御することで、シームレスな加速を生み出す電気式の無段変速機として機能している。こうしたアプローチにより3代目プリウスでは、1.8Lガソリンエンジンながら2.4L車並みの加速性能を実現しつつ、JC08モード走行燃費で、32.6km/L、10・15モード走行燃費で、38.0km/Lを達成している。つまりハイブリッド車の出力向上、燃費向上では、小型・軽量化を実現する駆動用モーターとそのトルクを高めるリダクションギヤ、駆動用モーターに大電力を供給する発電専用モーターの高速回転化が進められている。

提供:トヨタ自動車 1996年発売の初代プリウスでモーター出力がシステム電圧288Vで33kWだったのが、3代目プリウスでは650V、60kWと出力密度は6倍に向上、小型・軽量化を実現している。さらにモーターのトルクを増幅することで大きな駆動力を発生し、パワフルな走りとシームレスな加速をもたらすリダクションギヤにより、モーターの小型化と高出力化を測っている。また、駆動用モーターに大電力を供給し、高出力バッテリーへの充電も行う発電専用モーター(ジェネレーター)でも、集中巻きによるコイル形状の工夫により小型・軽量化を達成。エンジンからの動力を車輪(出力軸)と発電機に分割して伝達する動力伝達機構(プラネタリーギヤ)では、エンジン、モーター、ジェネレーターを結合し、それぞれを最適に制御することで、シームレスな加速を生み出す電気式の無段変速機として機能している。こうしたアプローチにより3代目プリウスでは、1.8Lガソリンエンジンながら2.4L車並みの加速性能を実現しつつ、JC08モード走行燃費で、32.6km/L、10・15モード走行燃費で、38.0km/Lを達成している。つまりハイブリッド車の出力向上、燃費向上では、小型・軽量化を実現する駆動用モーターとそのトルクを高めるリダクションギヤ、駆動用モーターに大電力を供給する発電専用モーターの高速回転化が進められている。

次世代ハイブリッド車の燃費向上を目的に駆動モーターや発電機構の小型・軽量化が進められる一方で、小型化による出力低下を補うため、高速回転のニーズが高まっている。日本精工では次世代ハイブリッド車の モーターおよび発電機構用玉軸受として現行18000rpmの回転数を1.5倍となる30000rpm以上に高めた。高速対応技術としてはまず、軸受の潤滑油入り口に油流を制御するプレートを設置、これにより、超高速回転時の大きな遠心力が発生する環境下でも、潤滑が枯渇しやすい内輪側に潤滑油を確実に供給、摩擦による発熱を低減した。また、軸受内部の溝寸法や玉径などを最適化することで超高速回転下でも摩擦と発熱を抑制、焼付きを防止したほか、玉および内輪と保持器間のすき間を調整することで保持器の振動を抑制し、接触部の摩耗を低減した。さらに、軸受の超高速回転時に保持器にかかる遠心力による変形を防止するため、保持器円環部を厚くし、保持器の強度を向上させた。

次世代ハイブリッド車の燃費向上を目的に駆動モーターや発電機構の小型・軽量化が進められる一方で、小型化による出力低下を補うため、高速回転のニーズが高まっている。日本精工では次世代ハイブリッド車の モーターおよび発電機構用玉軸受として現行18000rpmの回転数を1.5倍となる30000rpm以上に高めた。高速対応技術としてはまず、軸受の潤滑油入り口に油流を制御するプレートを設置、これにより、超高速回転時の大きな遠心力が発生する環境下でも、潤滑が枯渇しやすい内輪側に潤滑油を確実に供給、摩擦による発熱を低減した。また、軸受内部の溝寸法や玉径などを最適化することで超高速回転下でも摩擦と発熱を抑制、焼付きを防止したほか、玉および内輪と保持器間のすき間を調整することで保持器の振動を抑制し、接触部の摩耗を低減した。さらに、軸受の超高速回転時に保持器にかかる遠心力による変形を防止するため、保持器円環部を厚くし、保持器の強度を向上させた。

ジェイテクトではハイブリッド車の変速機(リダクションギヤ)向け軸受として、高速回転時の遠心力による保持器の変形を抑え、従来比3.3倍の50000rpmという高速回転対応を可能とした。樹脂製保持器部品2対を玉の両側から弾性嵌合することで、遠心力による変形を抑えた。

ハイブリッド車では(アイドリングストップシステムにおいても同様であるが)、頻繁に起動・停止が繰り返されることからエンジンベアリングやピストンリングなどの摺動部で潤滑膜が形成されにくい。これに対し大同メタル工業では、特にエンジンベアリングのうち主軸受に使われるアルミニウム合金軸受で、耐摩耗性に優れるアルミニウム-すず-シリコン系合金(Al-Sn-Si)のSiの粒子径を適切な大きさにコントロール(Siを塊状化)することで耐摩耗性を高めている。

一方、省燃費エンジンの革新技術も展示された。たとえばマツダの直噴エンジン「マツダSKYコンセプト」では、フリクション低減手法の積上げを地道に行った。たとえばピストンリングの低張力化を図りつつ、相手材となるシリンダライナの追随性を高めシール性能の向上と低フリクション化を図った。また、エンジンベアリングを薄幅、薄肉化しつつ油だまりとなる溝加工などを施し、潤滑性・耐久性を高めながら低摩擦化したほか、ベルトがプーリと接触する面積を広く取ったりプーリ位置を最適化することで、ベルトのテンションを下げ、フリクションを低減した。こうしたフリクション低減と最適な混合気の形成を図った上で、直噴システムが持つ噴霧形成の自由度を活用して、極限まで膨張比を高めた。次世代直噴インジェクター、高機能吸排気可変バルブタイミングシステムなどの技術を採用し、現行2.0Lエンジン比で燃費・出力(トルク)を約15%改善。アクセラクラスの車両に搭載した場合で、現行デミオ並みの低燃費を実現するという。

一方、省燃費エンジンの革新技術も展示された。たとえばマツダの直噴エンジン「マツダSKYコンセプト」では、フリクション低減手法の積上げを地道に行った。たとえばピストンリングの低張力化を図りつつ、相手材となるシリンダライナの追随性を高めシール性能の向上と低フリクション化を図った。また、エンジンベアリングを薄幅、薄肉化しつつ油だまりとなる溝加工などを施し、潤滑性・耐久性を高めながら低摩擦化したほか、ベルトがプーリと接触する面積を広く取ったりプーリ位置を最適化することで、ベルトのテンションを下げ、フリクションを低減した。こうしたフリクション低減と最適な混合気の形成を図った上で、直噴システムが持つ噴霧形成の自由度を活用して、極限まで膨張比を高めた。次世代直噴インジェクター、高機能吸排気可変バルブタイミングシステムなどの技術を採用し、現行2.0Lエンジン比で燃費・出力(トルク)を約15%改善。アクセラクラスの車両に搭載した場合で、現行デミオ並みの低燃費を実現するという。

次世代EV対応として、NTNや日本精工などベアリング各社でも車軸軸受(ハブベアリング)にモーター、荷重センサー、電動ブレーキなどを組み合わせてホイールを制御する「インホイールモーター」などの開発も進んできているが、本年エコカー補助金制度などの後押しもあり市場が急速に拡大したハイブリッド車に向けた、部品開発競争激化の現状の一端が、今回のモーターショーからもうかがえる。

提供:トヨタ自動車 1996年発売の初代プリウスでモーター出力がシステム電圧288Vで33kWだったのが、3代目プリウスでは650V、60kWと出力密度は6倍に向上、小型・軽量化を実現している。さらにモーターのトルクを増幅することで大きな駆動力を発生し、パワフルな走りとシームレスな加速をもたらすリダクションギヤにより、モーターの小型化と高出力化を測っている。また、駆動用モーターに大電力を供給し、高出力バッテリーへの充電も行う発電専用モーター(ジェネレーター)でも、集中巻きによるコイル形状の工夫により小型・軽量化を達成。エンジンからの動力を車輪(出力軸)と発電機に分割して伝達する動力伝達機構(プラネタリーギヤ)では、エンジン、モーター、ジェネレーターを結合し、それぞれを最適に制御することで、シームレスな加速を生み出す電気式の無段変速機として機能している。こうしたアプローチにより3代目プリウスでは、1.8Lガソリンエンジンながら2.4L車並みの加速性能を実現しつつ、JC08モード走行燃費で、32.6km/L、10・15モード走行燃費で、38.0km/Lを達成している。つまりハイブリッド車の出力向上、燃費向上では、小型・軽量化を実現する駆動用モーターとそのトルクを高めるリダクションギヤ、駆動用モーターに大電力を供給する発電専用モーターの高速回転化が進められている。

提供:トヨタ自動車 1996年発売の初代プリウスでモーター出力がシステム電圧288Vで33kWだったのが、3代目プリウスでは650V、60kWと出力密度は6倍に向上、小型・軽量化を実現している。さらにモーターのトルクを増幅することで大きな駆動力を発生し、パワフルな走りとシームレスな加速をもたらすリダクションギヤにより、モーターの小型化と高出力化を測っている。また、駆動用モーターに大電力を供給し、高出力バッテリーへの充電も行う発電専用モーター(ジェネレーター)でも、集中巻きによるコイル形状の工夫により小型・軽量化を達成。エンジンからの動力を車輪(出力軸)と発電機に分割して伝達する動力伝達機構(プラネタリーギヤ)では、エンジン、モーター、ジェネレーターを結合し、それぞれを最適に制御することで、シームレスな加速を生み出す電気式の無段変速機として機能している。こうしたアプローチにより3代目プリウスでは、1.8Lガソリンエンジンながら2.4L車並みの加速性能を実現しつつ、JC08モード走行燃費で、32.6km/L、10・15モード走行燃費で、38.0km/Lを達成している。つまりハイブリッド車の出力向上、燃費向上では、小型・軽量化を実現する駆動用モーターとそのトルクを高めるリダクションギヤ、駆動用モーターに大電力を供給する発電専用モーターの高速回転化が進められている。