太陽光発電協会がまとめた2010年の国内太陽電池セル・モジュールの出荷統計によると、2010年の国内総出荷は発電能力ベースで前年比205%の991,920kWとなり、2年連続で対前年2倍増となった。材料別では、結晶シリコン系(Si単結晶+Si多結晶)が2,090,156kW(前年比172.3%)、シリコン薄膜系が269,522kW(前年比186.3%)、その他が77,348kW(前年比262.8%)だった。材料別の構成比はSi多結晶が50.8%、Si単結晶が34.9%、Si薄膜が11.1%だった。

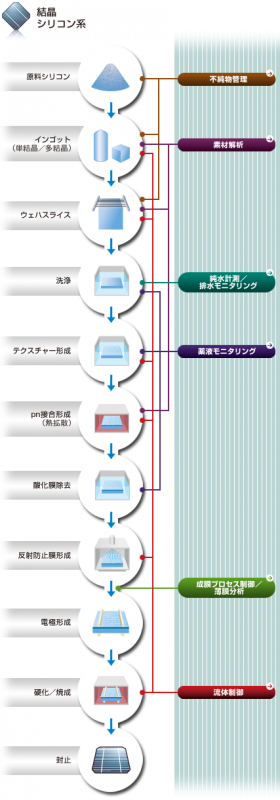

結晶シリコン系太陽電池の製造工程と主な評価機器(提供:堀場製作所) この市場の大半を占める結晶シリコン系の製造工程を見ると、大まかには電着バンドソーなどによりシリコンインゴットをブロックに切断した後、それをウェハにスライス切断(ウェハリング)し、ウェハを洗浄、続いてテクスチャーを形成し、その後pn接合形成(熱拡散)→酸化膜除去→反射防止膜形成→電極形成→硬化/焼成→封止という工程をとる。

結晶シリコン系太陽電池の製造工程と主な評価機器(提供:堀場製作所) この市場の大半を占める結晶シリコン系の製造工程を見ると、大まかには電着バンドソーなどによりシリコンインゴットをブロックに切断した後、それをウェハにスライス切断(ウェハリング)し、ウェハを洗浄、続いてテクスチャーを形成し、その後pn接合形成(熱拡散)→酸化膜除去→反射防止膜形成→電極形成→硬化/焼成→封止という工程をとる。

太陽電池市場における競争がグローバルで激化する中、コスト競争力向上につながる生産性を高める加工技術が要求されている。

電着ダイヤモンドワイヤソー(提供:旭ダイヤモンド工業) ウェハリングを行う加工技術としては、たとえば旭ダイヤモンド工業が電着ダイヤモンドワイヤ「エコメップ」を出展していた。これは、高張力ワイヤにダイヤモンド砥粒を「電着」と呼ばれるめっき技術で付着させた固定砥粒工具。従来の石油系研削油と研磨材を用いて鋼線で切断する遊離砥粒方式に比べ、このシリコンのほか、LED基板であるサファイヤなど硬脆材料をスライスする切断時間を約1/3に短縮できるほか、切り代や加工歪みが低減され歩留まり向上が期待できるという。また水性切削液を使用するため切り粉の回収や再資源化が行え、トータルコストダウンが図れる。

電着ダイヤモンドワイヤソー(提供:旭ダイヤモンド工業) ウェハリングを行う加工技術としては、たとえば旭ダイヤモンド工業が電着ダイヤモンドワイヤ「エコメップ」を出展していた。これは、高張力ワイヤにダイヤモンド砥粒を「電着」と呼ばれるめっき技術で付着させた固定砥粒工具。従来の石油系研削油と研磨材を用いて鋼線で切断する遊離砥粒方式に比べ、このシリコンのほか、LED基板であるサファイヤなど硬脆材料をスライスする切断時間を約1/3に短縮できるほか、切り代や加工歪みが低減され歩留まり向上が期待できるという。また水性切削液を使用するため切り粉の回収や再資源化が行え、トータルコストダウンが図れる。

クラレアクアでは、こうしたワイヤソー(ウェハリング)工程でシリコンの切り粉などが混じった切削液をフィルターで分離し、切削液を回収しリサイクルする機器を展示した。切削液が再利用でき加工にかかる費用が低減できることや産廃費用を圧縮できることなどから、装置を導入しても1年程度で償却でき、その後はそのままコスト削減に直結するとしている。

結晶系太陽電池の構造(提供:産業技術総合研究所) 結晶系太陽電池では、モジュール用ガラスのセル表面の反射率を低減し、受光した太陽光を閉じ込める(受光量を増やす)ため、エッチング装置(テクスチャリング装置)を使って、ウェハ表面に凹凸構造(テクスチャー)を形成する。

結晶系太陽電池の構造(提供:産業技術総合研究所) 結晶系太陽電池では、モジュール用ガラスのセル表面の反射率を低減し、受光した太陽光を閉じ込める(受光量を増やす)ため、エッチング装置(テクスチャリング装置)を使って、ウェハ表面に凹凸構造(テクスチャー)を形成する。

さらにこのテクスチャー形成に加えて、光の表面反射をより低減させる目的で、プラズマCVD装置を用いて、セル表面に複数の薄膜層からなる反射防止膜を形成する。

テクスチャーの三次元測定(提供:オリンパス) PV EXPOではこのテクスチャリング装置(ワイエイシイなど)や反射防止膜成膜装置(島津製作所など)などが出展されたほか、テクスチャー構造の観察・評価のための三次元形状測定器(オリンパスなど)や、反射防止膜の評価分析サービス(コベルコ科研など)などもアピールされた。

テクスチャーの三次元測定(提供:オリンパス) PV EXPOではこのテクスチャリング装置(ワイエイシイなど)や反射防止膜成膜装置(島津製作所など)などが出展されたほか、テクスチャー構造の観察・評価のための三次元形状測定器(オリンパスなど)や、反射防止膜の評価分析サービス(コベルコ科研など)などもアピールされた。

太陽電池の発電効率を高めるための加工技術は多様で、それぞれに計測評価の技術がある。太陽電池の市場規模は2010年の2兆円強に対して、2025年には4倍以上の8兆円強が見込まれているが、PV EXPO2011の展示を見て、こうした要素技術の急速な開発・実用化により市場規模が押し上げられていくものと実感できた。