磯子火力発電所 東日本大震災を機に、わが国で稼働する発電システムの内訳が変わってきている。以前は33%を占めていた原子力発電が14%に減少する一方で、62%を占めていた火力発電が77%に増えている。中でも、石油などに比べ埋蔵量が豊富で産出国に偏りがない石炭による火力発電が、あらためて注目されている。実は世界の発電電力量の4割以上が石炭火力によるもので、燃料別では最大。特に電力需要の増加が著しい中国では約8割、インドでは約7割、米国でも約半分は石炭火力だという。

磯子火力発電所 東日本大震災を機に、わが国で稼働する発電システムの内訳が変わってきている。以前は33%を占めていた原子力発電が14%に減少する一方で、62%を占めていた火力発電が77%に増えている。中でも、石油などに比べ埋蔵量が豊富で産出国に偏りがない石炭による火力発電が、あらためて注目されている。実は世界の発電電力量の4割以上が石炭火力によるもので、燃料別では最大。特に電力需要の増加が著しい中国では約8割、インドでは約7割、米国でも約半分は石炭火力だという。

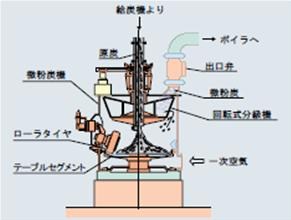

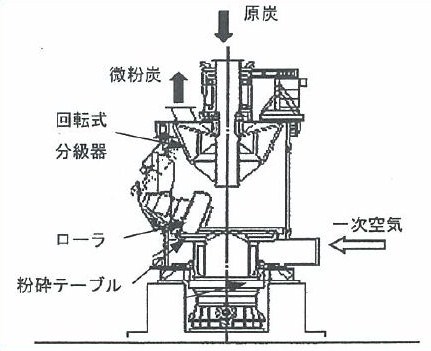

石炭を乾燥させながら微粉砕する竪型ローラミルでは、ローラタイヤでテーブルセグメント(鉢形の皿)を一定圧力で押さえながら、テーブルを回転させることにより、ローラタイヤとテーブルの間に入った石炭を微粉炭に粉砕する。このためローラタイヤおよびテーブルライナの摩耗対策として、硬化肉盛溶接が行われている。

このとき、テーブルは1000rpmから20rpmに減速されて回転しているが、減速機は粉砕時の振動を受けながら減速することで摩耗が進みやすいため、減速機油にはポリアルファオレフィン(PAO)といった合成潤滑油が使われている。また、減速機の大きなスラスト荷重を支えるスラスト軸受には、球面ころ・円筒ころのほか、他モーメント荷重も受けるためのティルテングパッドタイプすべり軸受などが採用されている。

さて、超臨界圧微粉炭火力発電では、ボイラーから蒸気タービンへと送られる水蒸気を、水の臨界圧を超える600℃、25MPaという高温・高圧条件下に置くことで、水を気化させるための熱エネルギーを削減、より少ない熱消費量で効率的に発電を行うことが可能になる。液体に一定水準以上の熱および圧力を掛けると、気体から液体への転移が起こる。ボイラー内を常に気体から液体へと転移する以上の圧力をかけておくことで、通常環境下での沸点よりも低い熱量で気化させることができる。この超臨界圧ボイラーを利用することで発電効率が向上、ひいては排出されるCO2の量も7%程度削減することが可能になっている。しかしここで、水を高温・高圧の水蒸気に変換する伝熱管は高温・高圧下で長時間使用されることで部品強度の低下をひきおこす。このため、18-8ステンレス鋼に、モリブデンなどに比べ安価な銅やニオブ、窒素などを最適量添加し、クリープ強度、靱性などを大幅に高めた低コストの高効率火力発電伝熱管用高強度ステンレス鋼管(住友金属工業)などが開発され、超臨界圧微粉炭火力発電設備の長寿命化に貢献している。

先述のとおり、蒸気タービンでは蒸気を高温・高圧化することで高効率化を図ることができる。しかしそうした過酷な環境下での蒸気タービンロータの耐久性を高めるには、ロータ材料に耐熱性に優れるNi基超合金を使うだけでなく、合金温度を低減させる遮熱コーティングがキーテクノロジーとなる。遮熱コーティングは、熱伝導率の小さいセラミックス製の遮熱溶射層(イットリア安定化ジルコニア:YSZ)のトップコートと、遮熱層と基材の間の熱膨張差を緩和して密着性を向上するためのMCrAlYと呼ばれる結合層(ボンドコート)を基材上に成膜した2層構造からなる。しかしこのような遮熱コーティングは、長期使用により結合層が酸化し、割れやはく離が発生する問題があり、定期的なリコーティング補修が必要とされているほか、遮熱層には、球状や層状の気孔が多く含まれ、この気孔の効果によって熱伝導率の低下を図っているが、セラミックスの焼結により気孔が少なくなると、熱伝導率が上昇してしまい、高温部品の信頼性を低下させるという問題もあった。

こうした背景から経済産業省では、省エネ・高効率な発電用蒸気タービン・ガスタービンおよびジェットタービンの実現に向けて、遮熱コーティングの耐久性と信頼性を評価するための試験・測定方法の標準化を進めている。2010年11月にJIS H8453:遮熱コーティングの熱伝導率測定方法、JIS H8454:遮熱コーティングの縦弾性係数試験方法、JIS H8455:遮熱コーティングの線膨張係数試験方法の3件が制定されている( http://www.jisc.go.jp/newstopics/2010/201011tbc.htm )。

超々臨界圧石炭火力発電プラントを手がける日立製作所などでは、蒸気温度700℃クラスといったさらなる高温・高圧化による高効率発電を目指しており、上述のような試験をクリアした優れた遮熱コーティングの普及なども含めた材料・表面改質技術の進展がますます期待されている。