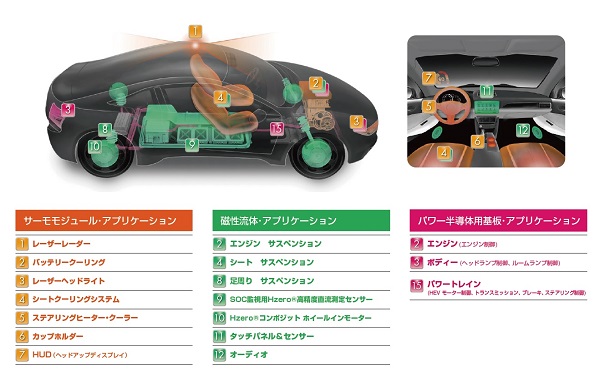

フェローテックホールディングス(https://www.ferrotec.co.jp/)傘下のフェローテック(http://www.ferrotec.jp/)のコア技術としては、1980年の創業以来のビジネスである磁石に反応する液体「磁性流体」や、電流によって発熱・吸熱を制御できる「サーモモジュール」、セラミックス基板に銅回路板を共晶反応によって接合した放熱絶縁基板「パワー半導体」用の基板がある。同社では近年、「オートモーティブ プロジェクト」を立ち上げ自動車分野を強化しているが、こうした中で、パワー半導体用基板の技術深化や適用展開が加速してきている。

ここでは、同社DCB営業部長の大島久和氏に、パワー半導体用基板の技術と適用展開について話を聞いた。

パワー半導体用基板の特徴とアプリケーション

パワー半導体用DCB基板と優位性

パワー半導体用基板では、放熱性・絶縁性・耐久性が高いアルミナセラミックス基板に銅製(Copper)の回路と放熱板を直接接合(Direct Bonding)させた構造のDCB(Direct Copper Bonding)基板を自社開発し、1995年から中国・上海工場で生産を開始している。これは、当社主力製品のサーモモジュールを応用した製品だが、2005年からは、中国のパワーモジュールメーカーの要請でDCB単独での外販を開始した。2012年には日系メーカーから要望があり、輸出を開始している。

こうした長年の技術的ノウハウの蓄積によって、DCB製造および回路形成で特徴的な技術を保有していると自負している。1995年から生産を始めた中国・上海工場に加えて、2018年7月には中国・江蘇省に東台工場を新設して生産を拡充、現在パワー半導体用DCB基板は月産60万枚のマスターカード(1枚190mm×138mm)の生産体制を構築、独ロジャース社に続く、世界第2位のシェアを持つ。コスト競争力と納期に強みがあることから、QCT(Quality, Cost, Time)の面でグローバルのユーザーに貢献できるものと考えている。

主なアプリケーション

パワー半導体は絶縁・導電の特性を活かして電力の供給・制御に用いられることから、大きな電力を扱う用途で使われることが多いため発生する熱量も大きくなる。そこで基板には高い放熱性に加え、回路以外の部分には高い絶縁性が求められることから、当社のDCB基板が活躍している。

用途としてはまず、白物家電、特にエアコンのインバータ向けが多い。次いで、産業用機械向けでは、ロボット、NC(数値制御)加工機械、サーボ、インバータなどに使われている。さらに自動車のエンジンやモータ、パワーステアリング、ヘッドランプなどの制御装置の基板として採用されているほか、自然エネルギー(風力発電・太陽光発電など)関連装置のモータ制御用インバータとして用いられている。

新分野への展開:オートモーティブプロジェクト

パワー半導体用DCB基板は、内燃機関車からHEV(ハイブリッド車)やPHEV(プラグインハイブリッド車)といった電動化、さらには先進運転支援システム(ADAS)の搭載などを背景に、需要の増加するモータ制御用インバータ回路の基板として引き合いが増えてきている。

特に2018年1月からは、「オートモーティブ プロジェクト」を立ち上げたことで、自動車用温度調節シート向けで多くの採用実績を持つ「サーモモジュール」、車載スピーカーで実績のある「磁性流体」、さらにはモータ制御用インバータ向けに実績のある「パワー半導体用基板」と横断的な製品技術による、自動車市場の攻略に取り組んでおり、パワー半導体用基板の車載向け需要も本年から急速に伸びている。現在は評価ステージの段階で、新しいユーザーからの強度や耐熱、耐電圧などに関する信頼性評価の依頼が増えてきている。

高信頼性AMB基板の投入

2020年3月期~2022年3月期の新中期経営計画では、半導体マテリアル、ウェーハ、パワー半導体、洗浄の四つを戦略製品として大幅売上増加を目指している。その観点から、2019年初めから、実績のあるDCBパワー半導体用基板に加えて、窒化ケイ素や窒化アルミニウムを基板とした、より信頼性の高いAMB(Active Metal Brazing:活性ロウ付け法)方式の技術を開発、新工場に量産設備を導入してサンプル出荷を開始している。

AMBは窒化ケイ素基板と銅回路板の接合に活性金属であるチタンを使用したロウ付けを行う方式で、銀フリーのロウ材を使用することにより、銀の拡散によるエレクトロマイグレーションを避けることができるほか、従来のスクリーン印刷法とは異なりフィルム材を使用することによってロウ材の層を薄く均一に仕上げられるため、他社製品に比べて高信頼性・長寿命を確保できる。

特に窒化ケイ素基板を用いたAMBは、そうした高信頼性に加えて、車載のパワーデバイスとして用いられるSiCと熱膨張係数の点で相性が良いといったことから、車載向けでの引き合いが増えてきている。上述のとおり信頼性評価のサイクル試験を実施している。自動車メーカーからは、-55~300℃といった温度変化を1000~2000サイクル実施しても、銅パターンのはく離やセラミックス基板のクラックが発生しないといった、強度の向上や寿命の延長を要求されており、当社では設備や工程の改善、技術の確立を急いでいるところだ。

今後の展開

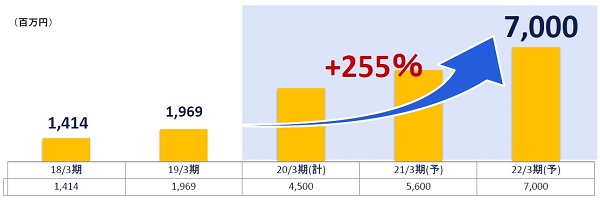

戦略製品の一つであるパワー半導体については、工作機械向けや自動車向けなどでも需要の増加が見込まれるなど、2025年までに30%超の成長、3兆円超の市場が予想されている。これに対し当社でも、2018年の東台新工場の立ち上げによる生産キャパシティ増加に伴う、大幅増収を見込んでいる。

ラインナップとして追加するAMB基板に関しては、2020年3月までに月産5万枚のマスターカード(1枚190mm×138mm)の生産体制を構築する計画としている。AMB基板では先行して日本の企業数社が手掛けており当社は後発となるものの、マスターカードの形態で生産している企業は少ないため、DCB基板と同様にQCTの点でユーザーに貢献できると考えている。アルミナセラミックスを用いたDCB基板の需要拡大に加えて窒化ケイ素を主とするAMB基板の車載向けなどの新規需要を見込んで、2022年3月には売上70億円と大幅増収を目指したい。

本年12月11日~13日に開催される「SEMICON JAPAN2019」の当社ブース(東京ビッグサイト 南1ホール ブースNo. 7113)では、ここで紹介したパワー半導体用基板のほか、磁性流体を用いた真空シール、サーモモジュール、ファインセラミックスおよびマシナブルセラミックス、CVD-SiC製品など半導体製造プロセスを支える製品技術を広く紹介する。ぜひ会場に足を運んでいただき、これら技術に触れていただきたい。

■フェローテックのパワー半導体用基板をよく知るには