ジェイテクトは、小型シャフト部品の量産加工に最適なCNC円筒研削盤「e300Gi」の販売を開始した。自動車部品、電気機器部品、産業機械部品をターゲットに日本国内、中国、東南アジア、北米で販売、シリーズ合計で年間 30台の販売を目指す。

生産現場では、厳しいコスト競争や品質向上要求、多品種生産、労働人口の減少に伴う自動化への対応が求められている。今回開発したCNC円筒研削盤ではセンタ間距離320mmまでの小型シャフトに特化し、高い生産性の実現とユーザーの生産形態にあったツーリングパッケージと自動化システムを用意して、選びやすさを追求した。

生産性の向上では、CAE解析技術を活用し高剛性、低振動、低熱変位のベッドを実現したほか、アイソレーションカバーの採用により、クーラント熱がベッドに伝わることを防ぎ、寸法変化が30%減少することで、安定した高精度加工を可能にする。また、CBN砥石の採用により、砥石修正待ち時間削減、砥石交換頻度の削減、砥粒混入によるクーラントタンクメンテナンス工数の削減、砥石径変化に伴う品質確認工数削減を実現した。さらに、工作物の長さに合わせ自動心間調整することで、定寸装置の位置変更が不要となり、段取り替えレスを可能にした。

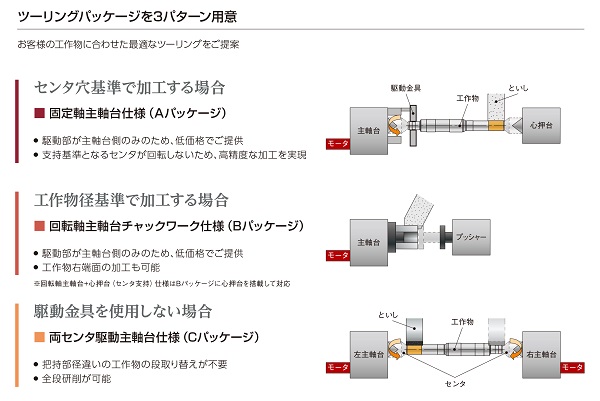

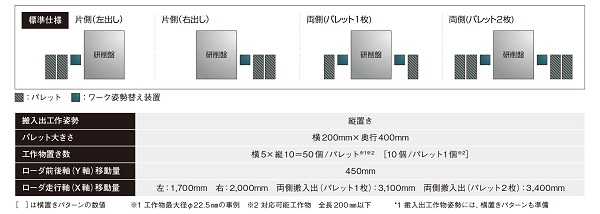

選びやすさの追求では、ツーリングパッケージを3パターン用意したほか、生産形態に合った搬送システムを提供。マシン一体型ローダにより据付時のローダ芯出しが不要になったほか、工作物に合わせた動きをボタン一つで位置記憶、データ取り込みをすることにより、座標入力の手間を省くことができ、素早い生産開始を可能にする。

安心稼働では、ディスプレイの大型化(25%拡大)により情報を一括表示し画面切替が不要になる「TOYOPUC-Touch」の採用により、操作性が向上(J-Operate)。また、点検、状態、寿命、サーボ状態など設備状態の見える化機能(J-Support)によってユーザーの作業をサポートする。さらに、IoEを活用した設備診断(JーCare)が、迅速な対応によって異常復帰時間を短縮する。

さらなる生産性、品質向上に貢献し続ける生産システムでは、インライン計測システムが面粗度・径・振れ・形状などの測定値をリアルタイムに設備へフィードバックし、安定した良品加工を提供。また、カメラとロボットプログラムによるインライン工作物識別システムにより、誤品を加工前に検知できる。