島津製作所は、超音波と光を用いて鋼構造物やコンクリートにおける隠れた欠陥を非破壊で検出・画像化する新技術を開発した。この技術の応用により、近年の社会的課題となっている老朽化したインフラ構造物の維持管理において、検査工程の省力化・効率化が期待される。また、本技術の実用化へ向けて実証研究を進めるため、京都大学との共同研究を2016年9月から開始した。今後、インフラ管理者や検査事業者との連携も進め、3年後の事業化を目指す。

プラントのタンクや配管、道路や鉄道の橋梁などのインフラ構造物には、経年劣化や疲労による鋼部材の亀裂、コンクリートのひび割れやはく離などの欠陥が発生することがあるため、定期的な検査が必要。このような検査においては、磁粉探傷試験や目視・打音検査などが一般的だ。しかし、磁粉探傷試験は部材表面の塗膜を除去しなければならない煩雑さがあり、作業者の感覚に委ねられる目視・打音検査は判定のばらつきや見落としが問題となっていた。そこで同社では、コア技術である光学技術や画像処理技術を生かし、現場作業者の熟練度に依存せずにインフラ構造物を素早く非破壊で検査できる手法の開発に取り組んできた。

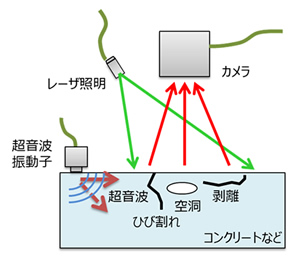

今回開発した技術は、超音波と光を利用した非破壊検査技術。検査対象物体の表面に超音波を伝搬させ、振動によって発生した表面の微小な変位を専用のレーザ照明およびカメラで検知し、超音波の伝搬の様子を可視化する。この時、検査対象物体の表面付近に亀裂やはく離、空洞などの内部欠陥が存在すると、その箇所が超音波の伝搬の乱れ(不連続箇所)となって検出される。

超音波を用いた従来の探傷技術は主に対象物体の深さ方向の断面に沿って欠陥を検知するのに対し、同社が開発した新技術は、目視や通常のカメラ撮影と同様の視野で欠陥を観察できるため、欠陥の位置や形状を簡便に確認できる点に優れているという。また、従来は異なる検査技術が適用される鋼材とコンクリートの検査を単一の検査技術でカバーできることも大きな特長。

同社がこれまでに実施した基礎実験では、塗装鋼板の塗膜下の亀裂や塗膜の浮きなど、目視では確認できない欠陥を検知できた。同技術を実用化すれば、検査前の塗膜除去が不要になり、検査工程の大幅な省力化が期待できるという。また、コンクリート表面付近に存在する微小なひび割れや、表面から1cm以内の深さに存在するはく離など、従来技術では検知が難しかった欠陥を画像観察することにも成功しているという。 開発した新技術の装置構成

開発した新技術の装置構成