2014年2月14日(金曜日)

三菱電機は、パルスCO2レーザーを使用し、直径が最小25μmの微細穴をガラス基板へ形成する加工技術を開発した。本開発によりガラス回路基板の実用化を加速し、電子機器の高速、高機能化を目指す。

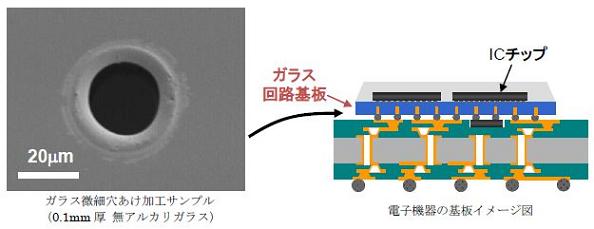

近年、電子機器の高速、高機能化を実現するため、半導体チップと回路基板との間の熱膨張率差が解消できるガラス回路基板の実用化が期待されている。ガラス回路基板を製造するためには、電気を導通させるための多数の微細貫通穴をガラス基板に形成する必要があるものの、熱影響で割れやすいガラス基板に対し、微細貫通穴を高速に形成する手段はこれまでなかったという。

同社では、ガラス基板の微細穴あけ加工に、パルスCO2 レーザーを適用することで、直径40~70μmの微細貫通穴を毎秒1000 穴レベルの加工速度で形成可能であることを実証していた。今回、新たに加工穴径の拡大を抑制する表面処理技術を開発することによって、CO2 レーザーを使用した微細加工では、従来の限界を超える直径25μmの微細穴の形成に成功した。