日本鍛圧機械工業会( http://www.j-fma.or.jp )は、鍛圧塑性加工技術の総合力を顕彰する「MF技術大賞」の受賞製品を決定、森鉄工、アイシン・エィ・ダブリュの「複動5軸油圧プレスによるクラッチハブ加工」など5製品が受賞した。

同賞は、鍛圧機械を使った鍛圧塑性加工技術の実力を高め、MF(Metal Forming)に

不可欠な鍛圧機械、製品加工、金型、システム、素材、組立、研究の7要素を組み合わせた「ものづくり総合力」を顕彰し、トータルでエコな製品製作の成果を発信し、川上から川下までの鍛圧塑性加工技術の発展に寄与することを目指して創設された。鍛圧機械の良さを最終製品の良さで証明するため、鍛圧機械メーカーと加工メーカーなどの連合体を表彰する。今回は2010年に続いて第2回目の表彰となる。受賞一覧は以下のとおり。

複動5軸油圧プレスによるクラッチハブ加工

受賞会社:森鉄工(株)、アイシン・エィ・ダブリュ(株)

受賞理由:上軸3軸、下部2軸の5軸複動プレスと多工程の役割を持った金型を開発する事により、従来大型のトランスファープレス加工で多数の金型を使用して加工していた製品を1ストロークで加工する事を実現した。必要荷重はメインスライドが加工する過程で順次発生するため、従来プレスの1/10程度となり、プレス本体も極めてコンパクト化(従来比1/20~1/30)する事ができたため、同製造工程のインライン化を初めて実現した。さらにコスト効果は35%減、中間在庫は75%減と大きな効果を生んだ。

4軸直動式サーボプレスによる2段サイクロイドギア加工

受賞会社:放電精密加工研究所、ヤマナカゴーキン

受賞理由:サーボモーターとボールねじを使用した4軸直動式サーボプレスを開発により、従来にない極めて精度の高いプレス荷重の平行度と位置制御を実現した。冷間鍛造工法にて高精度な2段サイクロイドギアを1工程で製品化する事を実現した。従来の製品は粉末焼結で製造されていたが、製品精度・強度の問題を解決するとともに、生産性の高いプレス加工になった事で大幅なコストダウンを実現した。

サーボプレスの可変速度制御と電解水による三次元反射鏡加工

受賞会社:アマダ、髙橋金属

受賞理由:サーボプレスの中でも高度な高精度可変速度制御を実現し、塑性加工における金属の流動性を制御する事と電解イオン水洗浄方法による特殊冷間鍛造工法により、アルミ素材のみで鏡面リフレクタの生産を実現した。従来は樹脂射出成形後に蒸着メッキを施す事で製造されていたが、素材の塑性加工のみで同等品質以上の鏡面品位を達成した。さらに高寿命化、短納期、高精度、環境配慮化およびコスト削減も実現した。

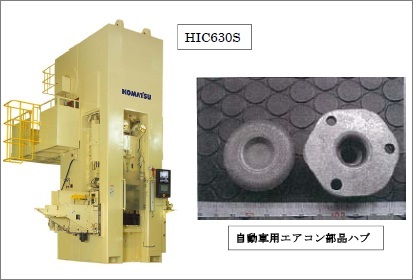

サーボプレスとサーボノックアウトでの流動制御によるハブ加工

受賞会社:コマツ産機(株)、上板塑性(株)

受賞理由:サーボプレスのスライドとノックアウト部に新たにサーボ機構を取り入れ、鍛造加工において軸の押し出し加工とフランジの据え込み加工を同時に行い、従来3工程であったハブ加工を1工程にて製造する事を実現した。さらに加工硬化により、従来必要であった高周波焼き入れ工程を省略する事ができた。これらにより工程数、金型数、金型メンテ工数が各々1/3となり、さらにダイセットの簡略、高周波焼き入れ装置の削減などエコな設備構成を実現した。

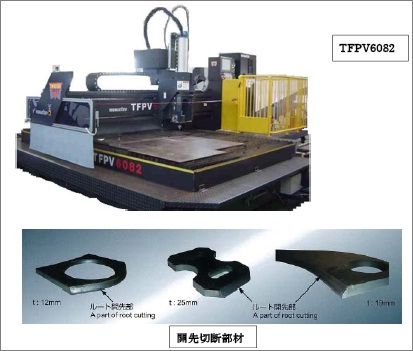

Y開先プラズマ切断機による建設機械部品の開先加工

受賞会社:コマツ産機(株)、(株)飯塚鐵鋼

受賞理由:従来別工程で危険作業を伴う大型溶接部材の開先加工を新開発のY開先切断機能付プラズマ加工機で1工程で加工することを初めて実現した。Y開先加工の実現のため、鋼板から切り離された切断部材の位置をCCDカメラにて形状認識する装置、材料の高さを補正するトーチ高さ倣い装置の開発によりこれまで不可能であったY開先加工を同じ切断テーブル上で連続加工する事が可能となった。この工程集約により、生産性が3倍に向上し、開先加工における大幅な作業工数の低減ならびに重量物搬送など危険な作業の低減を実現した。