物質・材料研究機構(NIMS)は、降矢技研、大阪精工とともに超微細粒組織線材の量産化技術を開発し、その応用として、高強度精密部品のM1.7マイクロねじの製造技術を確立した。

結晶粒の直径がミクロン(千分の一mm)以下のサブミクロン超微細粒金属は、多くの研究がなされてきたが、実用化例はなかった。その原因は、第一に結晶粒微細化によって強度は著しく上がるものの延性が低下すること、第二に、超微細粒組織をもった材料を量産する技術がなかったことであるという。

今回NIMSらは、鋼のナノレベルまでの結晶粒微細化技術を開発し、高強度化に伴う延性低下の問題を克服し、高強度かつ高成形性の材料開発に成功した。さらに、その超微細粒材料の長尺鋼線材としての量産技術を確立し、超微細組織(ナノ組織)を持った高強度精密部品であるマイクロねじの世界初の実用化に成功した。

本ナノ組織ねじは、山一精工を経由して、パナソニック製スマートフォンに本格採用されるようになった。パナソニック初のスマートフォンP07-C(30万台発売 2011年8月)から現行のP-07D_ELUGAに至るまで、すでに1年以上の実績を有し、ねじの累計製造個数は約600万個を超えた。

本ナノ組織ねじは、山一精工を経由して、パナソニック製スマートフォンに本格採用されるようになった。パナソニック初のスマートフォンP07-C(30万台発売 2011年8月)から現行のP-07D_ELUGAに至るまで、すでに1年以上の実績を有し、ねじの累計製造個数は約600万個を超えた。

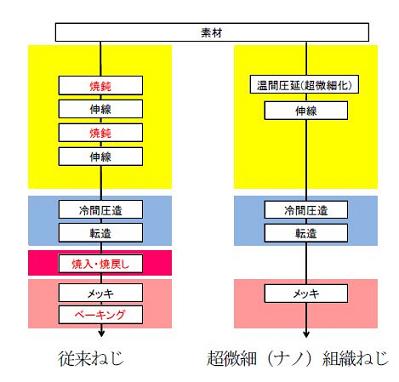

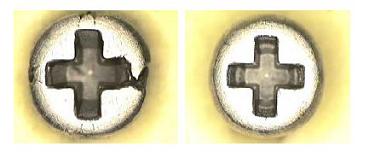

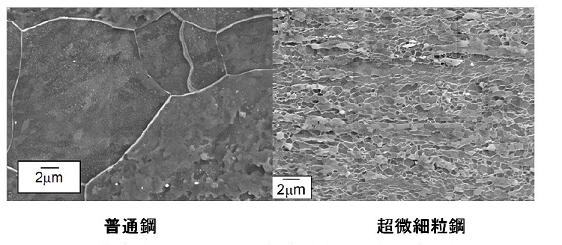

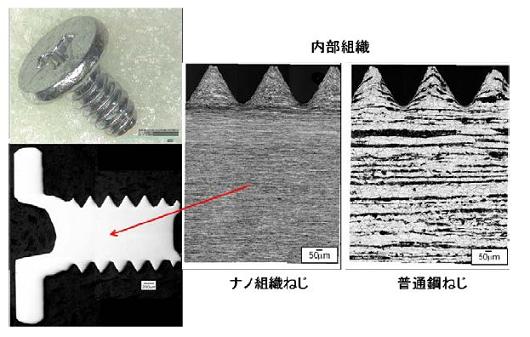

NIMSは、結晶粒超微細粒化によって、高強度であるにも関わらず、ねじに成形しても割れない成形性の両立、トレードオフの関係を打破することに挑戦した。その結果、低炭素鋼を200nm レベルまで結晶粒を超微細化することによって、引張強さ1.1 GPa と絞り5)値80%の高延性が得られ、ねじ成形しても割れのない高成形性を実現できた(図3右)。図4の金属結晶組織を見ても、左の普通鋼の組織と比べると、右の微細粒鋼は2次元的にも数百倍の粒密度であることがわかる。

さらに、降矢技研では、この高強度超微細粒鋼線を成形するための2段圧造法にも改良を加え、より安定なねじ成形技術が開発された。その結果、頭部に割れのない高強度ねじの製造に目途がついた。本開発のナノレベル超微細粒鋼では、リセス割れがなく、1.1 GPa の高強度が得られ、従来技術を遙かに凌駕したものとなった。

これら高強度化に伴う延性低下の問題の克服と長尺鋼線材の製造技術によって、高強度と高成形性の両立および量産技術の確立という二つの問題を解決し、超微細粒鋼を初めて実用化するに至った。ねじは、成形後すでに高強度であり、図2右のように、焼入・焼戻しのような熱処理を不要にすることができ、その結果、図7のように、製造工程で排出されるCO2を50%削減できた。すなわち、結晶粒超微細化の技術を応用し、熱処理を省略しても、高強度で高信頼性を有し、環境にやさしいグリーンな高強度精密部品の製造技術を確立した。