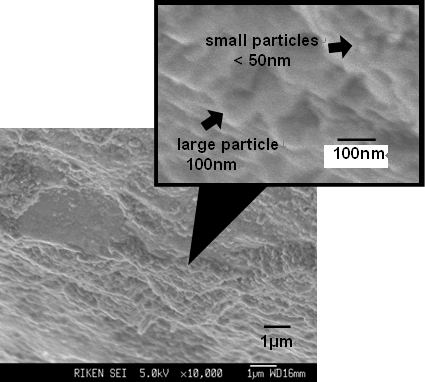

cBN焼結体断面のSEM観察像:cBN焼結体を構成する粒子は、100nm以下と超微粒である。 理化学研究所( http://www.riken.jp )と物質・材料研究機構は、粒径100nm(ナノメートル:1nmは10-9m)以下の超微粒の立方晶窒化ホウ素(cBN)焼結体を用いた切削工具を開発し、この工具を使った精密切削で鉄鋼材料の鏡面加工を実現した。

cBN焼結体断面のSEM観察像:cBN焼結体を構成する粒子は、100nm以下と超微粒である。 理化学研究所( http://www.riken.jp )と物質・材料研究機構は、粒径100nm(ナノメートル:1nmは10-9m)以下の超微粒の立方晶窒化ホウ素(cBN)焼結体を用いた切削工具を開発し、この工具を使った精密切削で鉄鋼材料の鏡面加工を実現した。

理研知的財産戦略センター生物基盤構築チームの横田秀夫チームリーダー、藤崎和弘客員研究員(北海道大学助教)と独立行政法人物質・材料研究機構(潮田資勝理事長)ナノスケール物質萌芽ラボ超高圧グループの谷口尚グループリーダーらによる共同研究の成果。

金型加工分野では、精密な切削による最終形状の生成が望まれるため、高精度加工を実現する技術として、精密切削という方法を活用している。精密切削には、硬く耐摩耗性のある単結晶ダイヤモンド工具が広く利用されている。この単結晶ダイヤモンド工具は、アルミニウム合金などの非鉄材料に対しては、切削時の刃先摩耗が小さく、正確に加工することができるため、粗さの少ない鏡面に仕上げることができる。しかし、鉄系材料のように加工時に熱を多く発生する材料や、ダイヤモンドと化学反応性の高い材料に対しては、刃先の磨耗が著しく、高精度加工を維持することが困難。

近年、単結晶ダイヤモンドに代わる刃先用素材として、ダイヤモンドに次ぐ硬度を持つ立方晶窒化ホウ素(cBN)が注目を集めている。研究グループは、六方晶窒化ホウ素(hBN)を高温・高圧下で相転換し、同時に焼結することで、粒径100nm以下の超微粒子からなる高純度なcBN焼結体を作製することに成功した。さらに、このcBN焼結体を切削工具として、精密切削が可能な高精度加工装置に組み込み、焼入れされたステンレス鋼の鏡面加工をドライな条件下で実施し、加工面を鏡面にできることを確認した。

このcBN焼結体工具による精密切削では、研磨などの仕上げ加工をすることなく、複雑で自由な形状の高精度な成型加工の最終仕上げが可能となる。cBNは耐熱性、耐食性に優れた素材で、精密切削用工具としての利用だけではなく、多種多様な被削材・切削環境下での適用が考えられる。