2016年8月26日(金曜日)

in

JFEスチールとドイツの大手鉄鋼メーカーであるティッセン・クルップ・スチール・ヨーロッパ社(tkSE)は、ハイテン材を含めた自動車部品用鋼板の新成形技術のクロスライセンス契約を締結した。これにより、JFEが開発した「CP-F(Closed Profile - Forming)」およびtkSEが開発した「T3(thyssenkrupp Tailored Tubes)」の組み合わせによる新しい成形技術を自動車メーカーや自動車部品メーカーに対してグローバルに提案することが可能となった。

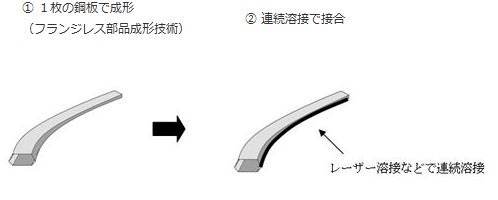

現在の自動車車体開発では、CO2排出量低減や省エネルギーのための軽量化と、剛性・衝突安全性の向上の両立が要求されている。一般的に、自動車の骨格部品はプレス成形した2枚の鋼板を溶接部位(フランジ)でスポット溶接して製造するが、今回両社が開発した新しい技術では、フランジを省略した部品を1枚の鋼板から成形して製造する。剛性・衝突安全性を維持した上で、部品重量の10%以上を占めるフランジを省略することによる軽量化を実現する。

これまで両社は、独自にフランジレス部品の成形技術を開発してきた。JFEスチールが2010年に開発した閉断面成形技術「CP-F」は、汎用プレス機での成形を可能にしたことが特徴だが、長手方向に曲がった部品の成形では、寸法精度の安定性に課題があった。一方、tkSEが開発した成形技術「T3」は、フレキシブルマンドレルという特殊な金型を使用し、長手方向に曲がった部品でも高い部品精度を確保できることが特徴。今回のクロスライセンスにより、フロントピラーなど長手方向に曲がった軽量かつ高精度のフランジレス部品を、汎用プレス機で安定して量産できる。