NEDOと三協立山は、小型鍛造品向けに適したマグネシウム合金小径連続鋳造ビレットの製造技術を開発した。世界で初めて鍛造に直接供給できるマグネシウム小径ビレット(φ55~100mm)の連続鋳造を可能にする技術を確立したもので、従来と比べ約50%のコストダウンが実現できるという。

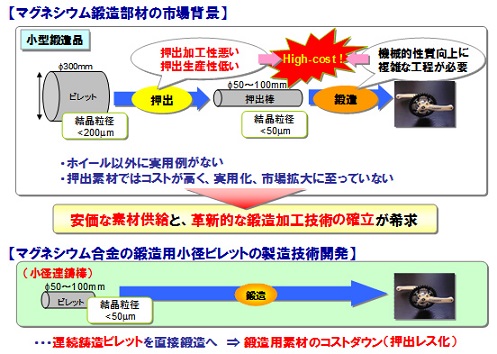

上が現在の工程、下が開発した工程

上が現在の工程、下が開発した工程

実用金属として最軽量のマグネシウム合金は構造材料として広く普及している鉄やアルミニウムに比べ、極めて軽量、高い比強度および減衰性といった優れた性能を有し、自動車、家電、ロボットのほか、あらゆる機械産業分野において、構造体の大幅な軽量化が期待されている。一方、マグネシウム合金は鍛造をはじめとした塑性加工の際、割れが生じやすく、加工が困難なことがコスト高に繋がり、普及拡大を阻害する要因となっていた。マグネシウム合金における高強度・高信頼性部材の工業化には、組織制御による高強度化が可能で、生産性が高く、品質・コスト両面での競争力がある鍛造技術の確立が必要とされてきた。

特に産業機械や輸送機器向けに用いられる小型鍛造部品は、鋳造ビレット(φ155~300)を押出加工することで、小型鍛造に供給できる品質(組織の微細化)とサイズに塑性加工した押出棒を製造し、これを原材料に用いる製法がとられているが、高コストな素材や生産性の課題が製品コストを押し上げる要因となっており、この市場拡大におけるネックの一つになっている。

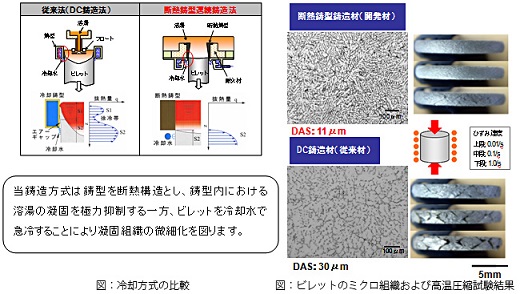

今回、NEDOと三協立山は、マグネシウムの断熱鋳型鋳造法を新たに確立した。この鋳造法は鋳型を断熱構造とすることで鋳型内の溶湯を極力凝固させずに鋳型下端より噴出される冷却水のみで急冷凝固させる。これにより、従来のビレット組織に比べ格段に微細・均一な凝固組織(結晶粒度:最小で50μm/デンドライトアーム間隔(DAS):15μm以下:両値とも、従来のマグネシウムビレットの1/2以下)を確保し、優れた鍛造成形性を実現している。

従来のDC(Direct Chill)鋳造法と開発した断熱鋳型連続鋳造法

従来のDC(Direct Chill)鋳造法と開発した断熱鋳型連続鋳造法

現在、軽量化が要求される鍛造部材分野への適用に向けた提案と用途開発を推進中。あわせて、量産化に向けた対応として、製造コストの低減を実現し得る多面同時連続鋳造技術の開発に着手し、従来の量産ビレットと同等の素材コストの実現に向けた各種生産技術の構築を進めている。

開発材を素材とした高品質マグネシウム鍛造部材を自動車、家電、ロボットのほかあらゆる機械産業分野に供給し、マグネシウムの特性を活かした軽量製品、振動吸収性等に優れた高機能製品、ハイグレード製品への適用が期待される。