JFEスチールは、2013年3月から東日本製鉄所(京浜地区)で実施している排熱を利用した熱電発電技術の実証試験について、計画通りの発電出力が得られ製鉄所内で有効利用できることを確認したと発表した。

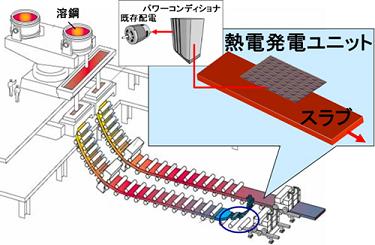

実証試験は、2013年3月に東日本製鉄所の連続鋳造設備に設置した熱電発電システムを用いて、スラブ(圧延用半製品鋼塊)から放出されるふく射熱から10kW級の発電を行うもので、スラブの上方にパネル状の熱電発電システムを配置している(図1、図2、図3)。得られた電力はパワーコンディショナを介して直流から交流に変換後、既存の配電線に接続し、所内設備の電源として利用する。当該規模の熱電発電の実証試験は世界初だという。

図1 連続鋳造設備への熱電発電システム設置イメージ

図1 連続鋳造設備への熱電発電システム設置イメージ 図2 連続鋳造設備へ設置した熱電発電システムの外観

図2 連続鋳造設備へ設置した熱電発電システムの外観 図3 熱電発電システム

図3 熱電発電システム

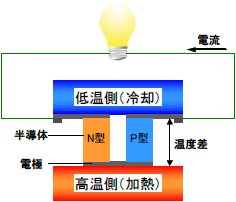

図4 ゼーベック効果の概念図(熱電発電の原理) 熱電発電技術は、異なる金属または半導体に温度差を設けると電圧が発生する「ゼーベック効果(図4)」を利用して熱から電気を生み出す技術で、発電時のCO2排出がないクリーンな発電。24時間操業の製鉄所には排熱が常に存在するため、熱電発電は昼夜・天候によらず、年間を通して安定した電力を安価に得られる可能性がある。本技術を様々な工場排熱に適用すれば、省エネルギーやCO2排出の削減に大きな効果を発揮するものと期待される。発電にはKELKが開発した世界最高クラス性能(出力密度1W/cm2)の熱電変換モジュールを用いる。

図4 ゼーベック効果の概念図(熱電発電の原理) 熱電発電技術は、異なる金属または半導体に温度差を設けると電圧が発生する「ゼーベック効果(図4)」を利用して熱から電気を生み出す技術で、発電時のCO2排出がないクリーンな発電。24時間操業の製鉄所には排熱が常に存在するため、熱電発電は昼夜・天候によらず、年間を通して安定した電力を安価に得られる可能性がある。本技術を様々な工場排熱に適用すれば、省エネルギーやCO2排出の削減に大きな効果を発揮するものと期待される。発電にはKELKが開発した世界最高クラス性能(出力密度1W/cm2)の熱電変換モジュールを用いる。

なお、実証試験は、KELK、北海道大学(エネルギー・マテリアル融合領域研究センター、センター長:秋山友宏)と共同で、新エネルギー・産業技術総合開発機構(NEDO)の省エネルギー革新技術開発事業として2012年1月から実施している「製鉄プロセスにおける排熱を利用した熱電発電技術の研究開発」の一環で行っているもの。