2012年9月10日(月曜日)

in

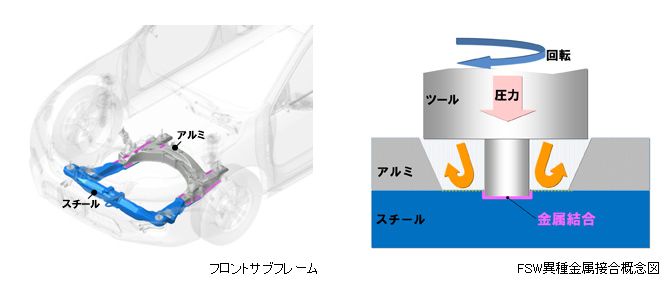

ホンダ( http://www.honda.co.jp/ )は、スチールとアルミの異種金属を連続接合する技術を開発し、世界で初めて量産車の車両骨格部品であるフロントサブフレームに適用した。この技術を米国で2012年9月19日に発売する北米仕様の新型「アコード」から採用し、順次拡大を目指す。

同社は、燃費向上を目的とした車両の軽量化を目指して、摩擦かく拌接合(Friction Stir Welding 以下、FSW)に着目し、スチールとアルミという異種金属を連続接合する技術を開発した。この接合技術は、スチールに重ねたアルミの上から、加圧しながら回転ツールを移動させることにより、スチールとアルミの間に安定した金属結合を新たに生成させて接合する。これにより、従来のミグ溶接と同等以上の強度での接合が可能となった。

この技術により、従来のスチール製サブフレームに対し25%の軽量化を達成して燃費向上を図るとともに、接合製造時の電力消費量も約50%削減した。さらに、この技術を用いてサブフレームとサスペンション取り付け部の構造を変更し、取り付け部の剛性を20%向上するなど、車両運動性能も向上した。

また、FSWを行う場合、従来は大型装置を用いる手法が一般的だったが、同社はより汎用性の高い産業用ロボットを用いたFSW連続接合システムを開発し、量産車への適用手法を確立した。なお、このシステムはアルミとアルミの接合にも流用が可能で、フルアルミサブフレームの生産も同一仕様の接合システムで行うことができる。同時に、同社は高感度赤外線カメラとレーザー光を用いた非破壊検査システムを開発し、インラインでの接合部の全数検査も可能とした。