2012年9月15日(土曜日)

in

東北大学は、ニッパツとともに、産業用チタン合金の低コスト化と生産性向上を可能にする技術(超塑性加工)の開発に成功した。

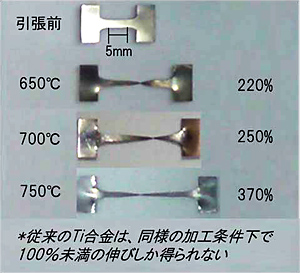

各温度による加工条件下での伸び率 従来のチタン合金の成形方法は、高温・低速変形で加工するため、生産性が低く金型の寿命が短いという問題があったが、α‘プロセッシングと呼ばれる独自開発の加工技術で結晶粒径を適正に制御することにより、低温・高速変形において複雑形状への製品成形が容易になった。製造コストは従来の半分以下に低減、生産性は10倍以上と大幅に向上する見込み。

各温度による加工条件下での伸び率 従来のチタン合金の成形方法は、高温・低速変形で加工するため、生産性が低く金型の寿命が短いという問題があったが、α‘プロセッシングと呼ばれる独自開発の加工技術で結晶粒径を適正に制御することにより、低温・高速変形において複雑形状への製品成形が容易になった。製造コストは従来の半分以下に低減、生産性は10倍以上と大幅に向上する見込み。

今回の技術開発により、チタン合金が航空機用、自動車用、一般民生品用などへ広範に実用されることが期待される。

東北大学の松本洋明助教は2008年に、同所の千葉晶彦教授とともに、当時世界的にほとんど注目されなかったチタン合金のα‘マルテンサイトに注目した独自のTi合金の組織制御・加工技術“α‘プロセッシング”を開発した。2009年には、α‘プロセッシングの加工条件を最適化することで、多量のひずみを要さずとも、粒径0.5μm以下の均質な超微細粒組織を形成させる技術の開発に成功した。この技術は、既存の加工技術を適用でき、さらに加工コストも低減できることから、チタン合金の加工技術において新しい展開を切り拓くものだという。また、本技術によりTi合金の多種多様な力学特性の高機能化が実現できることから、チタンのリサイクル技術応用に対しても貢献すると期待される。今回の技術開発の主な成果は以下の通り。

- 独自加工技術“α‘プロセッシング”によるTi-6Al-4V合金の結晶粒微細化

Ti合金におけるα‘マルテンサイト相は準安定相であり、針状の微細組織を示し、内部には多量の欠陥が含まれているのが特徴。この特徴を利用して、適切な熱間加工条件で加工を施すことにより、従来の(α+β )組織を加工した場合に比べて、均質な微細粒組織が得られる。この組織形成に伴い、従来に比べて高強度化、耐疲労特性など様々な特性が向上することを見出した。この技術は、様々な塑性加工(圧延加工、鍛造加工、棒材加工、線材加工)に展開可能。たとえば適切な圧延加工条件で、粒径0.5μm以下の均質な超微細粒組織を有するTi-6Al-4V合金板材を製造することに成功した。 - 低温-高速超塑性特性の発現

“α‘プロセッシング”により圧延製造したTi-6Al-4V合金は、従来の超塑性加工条件に比べて約250℃低い650℃、従来より10~100倍速い10-2s-1の低温-高速加工条件においても、220%以上の巨大引張伸びを示す超塑性特性が発現した。従来のTi-6Al-4V合金では、同じ条件では超塑性特性を示さず、100%未満の引張り伸びしか示さない。製品成形コストは、従来のチタン合金の場合の50%に低減する可能性がある。これにより、現在はほぼ航空機用に限定されている用途が拡大し、将来は自動車用、化学プラント用、さらには一般民生品用へ広範に実用されることが期待される。 - 波及効果

今回の成果は、チタン合金の製造コスト低減に貢献するため、すでに超塑性加工されている製品全般に展開可能。たとえば、航空機用チタン合金部材、自動車用、化学プラント、エネルギー製造用プラント、一般民生品、スポーツ用品などに展開できる。さらに本成果の超塑性加工技術は、基本的にTi-6Al-4V合金以外の他の(α+β)型合金にも展開可能であり、製造コストの低減に貢献すると期待される(例えば、Ti-8Mn、Ti-3Al-2.5V、Ti-6Al-6V-2Sn、Ti-7Al-1Mo、Ti-6Al-2Sn-4Zr-6Mo、Ti-5Al-2Cr-1Fe、Ti-6Al-2Sn-4Zr-2Moなど)。