2012年4月19日(木曜日)

単層CNT融合新材料研究開発機構( http://www.tasc-nt.or.jp/ 、TASC)、産業技術総合研究所( http://www.aist.go.jp/ 、産総研)、日本電気( http://www.nec.co.jp/ 、NEC)は、出力電流の均一性を高めたCNTトランジスタをプラスチックフィルム上に印刷形成する技術を開発した。CNTインクの印刷工程を高度化することにより、出力電流の均一性を高めたCNTトランジスタを印刷形成する技術を開発することに成功した。これはフレキシブル・大面積デバイスへの応用につながる成果となる。開発した技術の特徴は以下のとおり。

- 印刷時のコーヒーステイン現象を抑制した均一なCNTチャネルの形成

CNTインクをインクジェットやディスペンサーにより印刷すると、コーヒーステインと呼ばれる、印刷外縁部での密度増大が生じる。CNTの密度が増大すると、混在している金属型CNTによる短絡などにより、オンオフ比などのトランジスタ特性が劣化する問題があった。今回、CNTインクの印刷面にあらかじめ単分子膜(3-アミノプロピルトリエトキシシラン)を形成することで印刷面へのCNTの吸着を促進し、コーヒーステインの形成を抑制してCNTチャネルを均一に印刷形成することに成功した。また、CNTインクにはTASC・産総研・NECが開発した、金属型・半導体型CNT分離技術を用いて分離した、純度95%以上の半導体型CNTを用いた。従来、全ての構成要素を印刷で形成するCNTトランジスタでは非常に大きい出力電流のばらつきが課題となっていたが、この技術によりばらつきを30%に抑えることができた。 - 界面活性剤除去工程の改良により、高速動作の指標となるキャリア移動度を向上

CNTインクには電気抵抗が高い界面活性剤が含まれているため、印刷後にこれを除去する必要がある。従来は熱処理と洗浄処理を組み合わせた除去工程を用いていたが、この工程を改良し、熱処理前にウェット処理を行う事により、デバイスの動作速度の指標となるキャリア移動度を3.6 cm2/Vs(オンオフ比1,000)まで向上することに成功した。これは従来法での値(0.087 cm2/Vs)の40倍。ウェット処理によりCNTが互いに若干凝集し、CNT間の接触抵抗が低減したためと考えられる。

今回開発した技術は、平成23年度より新エネルギー・産業技術総合開発機構(NEDO)から委託された「低炭素社会を実現する革新的カーボンナノチューブ複合材料開発プロジェクト」の一環として進めてきた成果。産総研およびNECの寄与の一部は、両者で平成20年度より行ってきた共同研究およびNEDO産業技術研究助成事業「短尺カーボンナノチューブの創製とCNTトランジスタへの展開」の成果に基づいている。

カーボンナノチューブ(CNT)は電気的・構造的に優れた特性を持ち、省エネルギー・省資源・高生産性を特長とする印刷エレクトロニクスのトランジスタ材料として期待されている。TASC、産総研、NECはCNTの用途開発の一環として、大面積・フレキシブルデバイスなどを印刷により製造する技術である印刷エレクトロニクスへの応用を目指して、CNTトランジスタをプラスチックフィルム上に印刷形成する技術の開発を進めてきた。

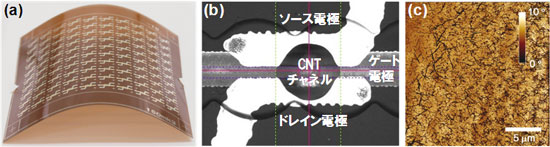

(a) プラスチックフィルム上に印刷した10×10 CNTトランジスタアレー。(b) CNTインク印刷後のCNTトランジスタ光学顕微鏡像。(c) CNTチャネルの走査プローブ顕微鏡像。

(a) プラスチックフィルム上に印刷した10×10 CNTトランジスタアレー。(b) CNTインク印刷後のCNTトランジスタ光学顕微鏡像。(c) CNTチャネルの走査プローブ顕微鏡像。