2011年1月9日(日曜日)

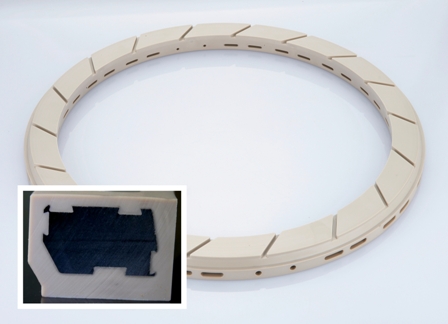

PEEK樹脂を手がける英国ビクトレックス社では先ごろ、半導体・LCD製造装置部品メーカーの韓国ウィルビー社が、同社製CMPリテーナーリングの成形素材にPEEKを採用したと発表した。独自設計のインサート成形によるCMPリングは、従来のステンレス材とPPS(ポリフェニレンサルファイド)樹脂との貼り合わせによるCMPリングに比べ、歩留まり向上による低コスト化に加え最大2倍の長寿命化を実現しているという。

PEEK樹脂を手がける英国ビクトレックス社では先ごろ、半導体・LCD製造装置部品メーカーの韓国ウィルビー社が、同社製CMPリテーナーリングの成形素材にPEEKを採用したと発表した。独自設計のインサート成形によるCMPリングは、従来のステンレス材とPPS(ポリフェニレンサルファイド)樹脂との貼り合わせによるCMPリングに比べ、歩留まり向上による低コスト化に加え最大2倍の長寿命化を実現しているという。

半導体の高集積化を図るCMP(化学的機械的平坦化研磨)はウェハ表面を研磨し平坦化して積層するための重要工程で、厳密なプロセス管理、厳しい公差、ウェハ表面の形状と平坦性に関し高い品質が要求されている。近年、エレクトロニクス製品の小型化が急速に進んでいることから、CMP工程に求められる基準がますます高まると共に、ICウェハを装置に固定するためCMP装置の研磨ヘッドに配置される治具であるリテーナーリングの要求特性は一段と厳しくなっている。

CMPリングは、通常はSUSとPPSの部品を接合して作られているが、金属製の芯材をビクトレックス社のPEEK樹脂で包み込むインサート成形で作製されている同社のCMPリングは、現在、韓国国内の大手半導体メーカーに加え日本および米国にも輸出されている。特徴は以下のとおり。

- PEEK樹脂の採用により、CMPリングの寿命を50~100%延長すると共にCMP工程における製造歩留まりの向上とコスト低減に貢献する。

- 従来のリングは表面部(樹脂製)と裏面部(金属製)が動作中の高圧および回転により分離する可能性があり、ウェハ破損の原因となるが、独自のインサート成形によって作製された本CMPリングでは、粉塵の侵入や部品の分離を防ぎ、こうした事故の心配がない。

- CMP工程で研磨剤として用いられるCMPスラリーはCMPリングに付着しウェハ傷付きの原因となるが、PEEK樹脂がはPPS樹脂に比べスラリーの付着が少ないため、本CMPリングではCMP工程におけるウェハ表面の傷付きを抑えられる。

- 本CMPリングではリングの側面に穴が設けられており、この穴を通してDI(脱イオン)水を内側に流すことでリテーナーリングの内壁とメンブレンの間のスラリーを除去可能。

- CMPリング内部にインサートされた金属は再利用が可能なためコスト低減に貢献。