産業技術総合研究所( http://www.aist.go.jp )は、擦り減りにくく割れにくい耐摩耗性/高靱(じん)性二層アルミナセラミックスの開発した。耐摩耗部品、切削工具、産業機械部品などに適用していく。

アルミナセラミックスは、化学的に安定で適度な機械的特性、優れた耐摩耗性を示し、安価であるためにセラミック材料の中で最も広く使用されている。しかし、信頼性向上のために破壊靱性を高めたアルミナは、耐摩耗性が劣化する。そこで、機械的な信頼性を高めるために材料の内部を高靱性組織とし、表面は耐摩耗性に優れる組織とした二層アルミナ焼結体とすることで、信頼性が高く、耐摩耗性に優れた部品の供給ができるようになるという。

図1 試作した粉末成形型(a)と(b)微細組織

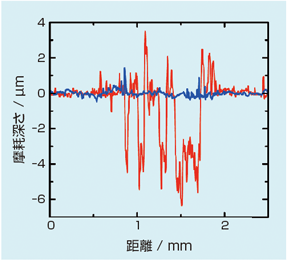

図1 試作した粉末成形型(a)と(b)微細組織  図2 摩耗試験後の試料表面の摩耗量の比較 赤:従来品、青:本発明品アルミナは、微細組織により機械的特性が大幅に変化する。微細な結晶粒組織では、きわめて優れた耐摩耗性を示すが、破壊靱性が低く、部材全体が割れやすくなる。高い破壊靱性を示す組織では、粒子脱落による摩耗が大きくなる。摩耗は、表面での現象であるため、部材すべてが耐摩耗材である必要はない。そこで、内部は、信頼性向上のため高い破壊靱性をもたせ、表面のみを耐摩耗性に優れた組織とした部材を一工程で作成することを考案し、作製プロセスを確立した。図1は、試作した粉末成形型と微細組織。図2に、従来材料とこの発明により二層化した材料を同一条件で摩耗試験を行った結果を示す。二層化することで、摩耗量が大幅に低減されていることがわかる。

図2 摩耗試験後の試料表面の摩耗量の比較 赤:従来品、青:本発明品アルミナは、微細組織により機械的特性が大幅に変化する。微細な結晶粒組織では、きわめて優れた耐摩耗性を示すが、破壊靱性が低く、部材全体が割れやすくなる。高い破壊靱性を示す組織では、粒子脱落による摩耗が大きくなる。摩耗は、表面での現象であるため、部材すべてが耐摩耗材である必要はない。そこで、内部は、信頼性向上のため高い破壊靱性をもたせ、表面のみを耐摩耗性に優れた組織とした部材を一工程で作成することを考案し、作製プロセスを確立した。図1は、試作した粉末成形型と微細組織。図2に、従来材料とこの発明により二層化した材料を同一条件で摩耗試験を行った結果を示す。二層化することで、摩耗量が大幅に低減されていることがわかる。

同研究所の発明者は「二層アルミナは、同一材料を使用し、微細組織のみを変化させた二層材のため、異種材の組合せのような両層の熱膨張係数の差に起因する割れやはがれの心配がなく、既存の材料の組み合わせで、一回の焼結プロセスで作製できます。また、表面層の厚さも10µm以下の薄いものから、数mmまでの範囲で制御可能で複雑形状にも対応できるので、多くの部材に適応できる技術です」と話している。