第091回~第100回

第091回~第100回第91回 環境・人にやさしい水圧技術の市場開拓に向けて

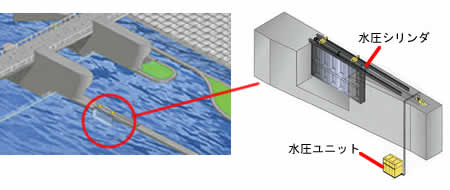

第91回 環境・人にやさしい水圧技術の市場開拓に向けて 提供:三菱重工業 油圧・空圧・水圧機器の業界団体である日本フルードパワー工業会は先ごろ、東京都港区の東京プリンスホテルで通常総会を開催、新会長に就任した宮内壽一・甲南電機社長は総会後の懇親会の挨拶で、「わが国の機械産業のものづくりを支える重要な基盤技術であるフルードパワー技術においても、CO2削減は大きな課題。省エネ化技術、中でも水圧技術の開発を強力に推進したい」と語った。

提供:三菱重工業 油圧・空圧・水圧機器の業界団体である日本フルードパワー工業会は先ごろ、東京都港区の東京プリンスホテルで通常総会を開催、新会長に就任した宮内壽一・甲南電機社長は総会後の懇親会の挨拶で、「わが国の機械産業のものづくりを支える重要な基盤技術であるフルードパワー技術においても、CO2削減は大きな課題。省エネ化技術、中でも水圧技術の開発を強力に推進したい」と語った。

水圧システム、ADS(アクア・ドライブ・システム)は水道水の圧力(適正水圧は0.25~0.4MPa)で機器を動かす。ADSは水道水を作動流体として使用するため、油圧に代わる環境に優しい、低コストなフルードパワーとして、研究開発が活発に行われている。現時点では事業としての数字が現れていないが、徐々に適用を広げ、2012年には1,100億円の市場規模となるとの予測もある。現在主流の油圧機器が2,600億円程度、水圧機器が2,300億円程度の市場を持つことから、フルードパワー全体としてはその段階では7,000億円の市場を形成することとなる。

しかし水圧機器では、作動流体となる水が、油圧機器の作動流体である作動油と違い低粘度(油が50mm2/sなのに対して、水が1mm2/s)で潤滑性に乏しいため、摺動面の設計が問題となる。

特にシール技術である。水圧ポンプなどでは、流体である水の内部漏れや外部漏れの増加により作動効率が低下するとともに、摺動面では流体の粘度が低いことで固体接触しやすく、摩擦損失、ひいては焼付きを引き起こす。

水潤滑水圧ポンプや水圧シリンダなどを幅広く手がける三菱重工業では、水圧機器内部隙間の漏洩量大(油圧比50倍)で低効率となる問題に対し、隙間管理を適正化し、低摩擦シールを採用することで克服、油圧システムからの代替を進めている。

シールメーカーではたとえばKYBと早くからADSの開発に参画していた阪上製作所では、水圧機器用シリンダシールとして、密封流体の水の潤滑性が劣ることや乾燥しやすく摩擦・摩耗、耐久性の面でデメリットとなることから、水潤滑に適したシール形状・材料や摺動面の潤滑保持の工夫、負荷の大きさに合わせたシールやウェアリングなどの摺動部材の選定に留意している。特に大気側にあたる潤滑・水膜の保持されにくいロッド部のシールとして、水の循環ポートなどを設けたほか潤滑保持リングを併用することなどで往復動の摺動耐久性を向上している。

提供:KYB。水圧リフト。風呂場での適用も検討。 こうした漏れや貧潤滑への対応の一方で、水圧機器ならではの用途展開も進む。たとえば、介護機器として、身障者を風呂まで運ぶ簡易リフト。風呂場で使う目的のため、漏れもある程度許容される。また食品機械であれば、万が一、作動流体である水が漏れた場合も製造現場、さらには加工品である食品に対して衛生面でのリスクを回避できる。

提供:KYB。水圧リフト。風呂場での適用も検討。 こうした漏れや貧潤滑への対応の一方で、水圧機器ならではの用途展開も進む。たとえば、介護機器として、身障者を風呂まで運ぶ簡易リフト。風呂場で使う目的のため、漏れもある程度許容される。また食品機械であれば、万が一、作動流体である水が漏れた場合も製造現場、さらには加工品である食品に対して衛生面でのリスクを回避できる。

世界的に水ビジネスが市場を拡大する中、こうした水圧機器はコンポーネントの一つとして有用な技術となるであろう。先ごろ、機械システム振興協会が日本フルードパワー工業会に委託して進めた調査研究「新水圧システム(ADS)を用いたロボティクスの新機軸応用に関するフィージビリティスタディ(F/S)」が終了し報告書がまとめられ、他国での実用例やわが国で推進する上での課題などが示されたが、引き続き産官学一体となって、シール技術など効率・耐久性の向上につながる技術に磨きをかけつつ、水圧機器の利点を生かした用途開発に努めてほしい。

第92回 「産業構造ビジョン2010」が示す、ものづくり産業の方向性

第92回 「産業構造ビジョン2010」が示す、ものづくり産業の方向性 提供:三菱重工業(Approved by Taiwan High Speed Rail Corporation) 経済産業省の産業構造審議会産業競争力部会がこのほど、昨年12月30日に閣議決定された新成長戦略(基本方針)を踏まえ、日本の産業の行き詰まりや深刻さを踏まえ、今後わが国がどう国富を稼ぎ、雇用を増やすかについて議論し、最終報告書「産業構造ビジョン2010」を取りまとめた。日本経済を再び成長の軌道に乗せるには、国を挙げて産業のグローバル競争力強化に乗り出すことが必要で、そのためには政府・民間を通じた(1)産業構造の転換、(2)企業のビジネスモデルの転換、(3)「グローバル化」と「国内雇用」の関係に関する発想の転換、(4)政府の役割の転換という、四つの転換が必要不可欠と指摘した。

提供:三菱重工業(Approved by Taiwan High Speed Rail Corporation) 経済産業省の産業構造審議会産業競争力部会がこのほど、昨年12月30日に閣議決定された新成長戦略(基本方針)を踏まえ、日本の産業の行き詰まりや深刻さを踏まえ、今後わが国がどう国富を稼ぎ、雇用を増やすかについて議論し、最終報告書「産業構造ビジョン2010」を取りまとめた。日本経済を再び成長の軌道に乗せるには、国を挙げて産業のグローバル競争力強化に乗り出すことが必要で、そのためには政府・民間を通じた(1)産業構造の転換、(2)企業のビジネスモデルの転換、(3)「グローバル化」と「国内雇用」の関係に関する発想の転換、(4)政府の役割の転換という、四つの転換が必要不可欠と指摘した。

まず産業構造の転換とは、自動車のみの一本足打法から、インフラ関連/システム輸出、文化産業、環境・エネルギー課題解決産業、医療・介護・健康・子育てサービス、(ロボット、宇宙などの)先端分野といった、外的なショックにも柔軟に対応できる多極的な構造(八ヶ岳構造)へと中長期的に産業構造を変革させること。たとえばインフラ輸出では鉄道が先行しているが、ここではわが国の得意とする車両の高速化やメンテナンスフリーに貢献するベアリング技術や、架線やレールの材料・固体潤滑技術、安全制御に関わる油圧・空気圧技術などのメカ技術が適用されている。また、欧米に比べビジネス化が出遅れている医療技術だが、高分子量ポリエチレンなどの材料やダイヤモンドライクカーボン(DLC)などコーティングなどが支えるインプラントから、転がり軸受や流体軸受、直動案内が支えるCTやMRIなどの画像診断技術など、技術ベースで見ればわが国が先行している。つまり、これら八ヶ岳構造といっている多様な産業構造を支えるわが国のメカ技術は、すでに確立されているといえよう。

こうしたわが国の先行する技術を事業でも勝ち組にするための転換が、企業のビジネスモデルの転換、グローバル化と国内雇用の関係での発送の転換、政府の役割の転換である。ものづくり大国であるわが国がグローバル競争で生き残るには、とりもなおさず先端技術の開発力の維持・強化は必要であるが、どの基幹技術をブラックボックス化し、どの部分をオープンにして国際標準化を目指すかという使い分けを戦略的に進めるといったビジネスモデルの徹底的な洗い直しを行わなくてはならない。その上でグローバル化=国内雇用の減少という図式を転換し、他国に輸出するためのビジネスインフラを高水準に整備すべく国内雇用を創出する、という発想にあらためようというわけである。先述した鉄道のほか、材料、潤滑、コーティング、軸受やハーモニックドライブ減速機など機械要素技術、制御技術で技術優位性を持つ宇宙産業、安全信頼性のメカ技術、設備診断・管理技術などで実績のある原子力発電産業など、インフラ輸出の対象となる技術・産業は少なくない。

このグローバル化と国内雇用創出を両立するには、政府の役割は欠かせない。宇宙産業の分野ではすでに、ヨーロッパ企業によるエジプトの通信放送衛星の受注、中国によるナイジェリアの通信放送衛星の受注、ロシアによる南アフリカの衛星の打上げ受注など、国を挙げての受注合戦が始まっている。経済産業省でも先ごろ、官民で構成する「宇宙産業ミッション団」をエジプトおよび南アフリカに派遣したが、わが国では、戦後から1980年代初頭まで行われていた「護送船団方式」と称される個別産業保護的な政策への反動として国は企業活動の自由を保証、市場機能を無批判に肯定する議論や、産業政策における国の役割をすべて否定するような議論も台頭、官民の連携が失われていった。しかし、日本工作機器工業会で会長を務めるTHK社長・寺町彰博氏が言ったように、明らかに「わが国の技術が活躍できるはずの医療分野での政策の遅れが目立つ」といった状況がある。しかし、ある経済産業省幹部によれば、民主党政権に代わってから医療政策の遅れによるわが国医療ビジネスの遅れという危惧感が共有され、厚生労働省との足並みも揃いつつあるという。

突然の菅直人首相への交替による政府のベクトルの乱れも危惧されるものの、ものづくりに関わる企業としては先述の四つの転換を試みつつ、ものづくりの復権に向けた意識を官民が共有しながら、世界に誇るわが国のメカ技術、ものづくり産業がグローバルに事業ベースでも勝ち組となり、2020年に150兆円という新分野の産業創出、258万人という雇用創出につながっていくことを期待するものである。

第93回 洋上風力発電普及に向けたベアリング技術のブレークスルーを

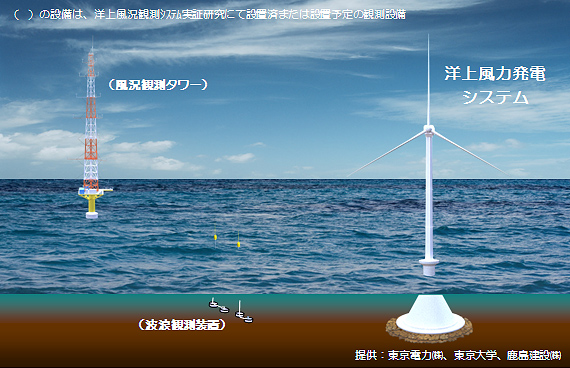

第93回 洋上風力発電普及に向けたベアリング技術のブレークスルーを 新エネルギー・産業技術総合開発機構(NEDO)と東京電力はこのほど、千葉県銚子市沖3km、水深11mの地点にローター直径約90mの風力発電システム(出力2,000kW以上)を1基設置、洋上風力発電の実証事業を共同で開始する。国内の陸地では風力発電に適した地点が限られていること、陸上部と比べて風が強く1.5倍程度の発電量が期待できること、さらには陸上で問題になっている風車の低周波音や騒音の被害を避けられることなどから、洋上風力発電への期待が高まっている。NEDOでは、この6月から2014年3月までの4年間で、日本の気象条件に適したシステムの開発を目指す。

新エネルギー・産業技術総合開発機構(NEDO)と東京電力はこのほど、千葉県銚子市沖3km、水深11mの地点にローター直径約90mの風力発電システム(出力2,000kW以上)を1基設置、洋上風力発電の実証事業を共同で開始する。国内の陸地では風力発電に適した地点が限られていること、陸上部と比べて風が強く1.5倍程度の発電量が期待できること、さらには陸上で問題になっている風車の低周波音や騒音の被害を避けられることなどから、洋上風力発電への期待が高まっている。NEDOでは、この6月から2014年3月までの4年間で、日本の気象条件に適したシステムの開発を目指す。

こうした中、洋上での使用にともなう風力発電機要素部品の塩害対策などが検討されているが、腐食や水素脆性を防止する風力発電機用ベアリングの新規材料が登場してきている。たとえばイスマンジェイでは7月から、風力発電機用軸受向けに直径5cmのシリコン合金「メラミックス」製ボールの量産を始める。同材料は、安定生産が難しいとされていた幻のセラミックス・β-サイアロンの特性を持つシリコン合金で、セラミックスの軽さと特殊鋼の強度、非磁性、高耐食性といった特徴を持つもの。

風力発電機では回転トルクを増速機に伝える主軸の軸受、発電可能な回転数まで増やす増速機用の各軸受、発電機用軸受が使われているが、このうち発電機用軸受では一般に、通常の軸受鋼を使った場合、落雷などにより軸受内部のボールと軌道面の接触面にスパークが発生、軸受の軌道面、ボール転動面に生じる損傷(電食)を引き起こす。この電食対策や洋上での腐食、水素脆性などへの対策として、ボール軌道面にセラミックスの絶縁コーティングを施したり、窒化ケイ素製のボールを使用するなどの手法が用いられている。しかしセラミックスコーティングは長期使用によるはく離が、また窒化ケイ素のボールは被加工性の悪さからコスト高となることや機械的強度などが懸念されていた。

これに対し上述のシリコン合金メラミックスでは、独自開発の外部エネルギーを必要としない制御型燃焼合成装置により、埋蔵量の多いシリコンと窒素から合成した結晶を粉砕機で500nm程度まで超微細化することで、セラミックスの軽さ・耐腐食性、非磁性に加え特殊鋼並みの強度を持たせている。非磁性であることから前述の電食を防止できるほか、軸受鋼に比べ半分以下の重さとなることから高速回転での遠心力による負荷が小さくなり、発電機の寿命も延びるという。

イスマンジェイでは、シリコン合金製ボールの生産をまず月に2,000個からスタート、風力発電機用軸受向けに欧州に出荷を開始、数ヵ月後には生産規模を同1万個に拡大する計画。「セラミックスでは焼結助剤が切削抵抗となり研削性が落ちるのに対し、焼結助剤を用いないメラミックスでは研削効率が約60%上がる。その優位性から使用量が増えれば価格競争力もついてくる。洋上での使用にともなう腐食や水素脆性の防止なども含め、風力発電機用ベアリングボールとしての要求項目をクリアすることになるだろう」(同社副社長・松下昌史氏)。

政府は先ごろ、洋上風力発電機を設け、2020年までに原子力発電所10基分に相当する1,000万kW以上の電力を生み出す構想を打ち出した。ローター直径120mの大型風力発電機が2,000基以上稼働する計算となる。

風力発電機では増速機や発電機を収めるナセルの位置が地上60~100mという高所に置かれることなどから、軸受のメンテナンスコストが数百万以上かかると言われるが、洋上発電ではさらに管理・保全が容易ではない。メンテナンス期間延長を図るこうした軸受材料のブレークスルーが求められている。

第94回 「はやぶさ」が7年ぶりに帰還、実証技術の産業利用へ

第94回 「はやぶさ」が7年ぶりに帰還、実証技術の産業利用へ 提供:JAXA 6月13日深夜、小惑星探査機「はやぶさ(MUSES-C)」に搭載されていたサンプル回収カプセルがオーストラリア・ウーメラ立入制限区域に無事着陸、はやぶさは2003年5月のM-Vロケット5号機による打上げ以来、7年ぶりに地球に帰還した。はやぶさのミッションは、近地球型小惑星「イトカワ」(大きさ約500m)から地表のかけら(サンプル)を採取し、回収カプセルで地球に持ち帰るという、世界初のサンプル・リターン技術の確立。地球上でサンプルの分析が行えるため、回収される量が少なくてもその科学的意義は極めて大きいとされる。これまでのサンプル・リターン計画は、非常に大型のロケットが必要とされることから断念されてきたが、高性能化した推進機関「イオンエンジン」の採用により、形状が約1m×約1.6m×約2mで太陽電池パドルの端から端までが約5.7m、燃料を含む質量が510kgという小型軽量の探査機が完成、実現できたもの。

提供:JAXA 6月13日深夜、小惑星探査機「はやぶさ(MUSES-C)」に搭載されていたサンプル回収カプセルがオーストラリア・ウーメラ立入制限区域に無事着陸、はやぶさは2003年5月のM-Vロケット5号機による打上げ以来、7年ぶりに地球に帰還した。はやぶさのミッションは、近地球型小惑星「イトカワ」(大きさ約500m)から地表のかけら(サンプル)を採取し、回収カプセルで地球に持ち帰るという、世界初のサンプル・リターン技術の確立。地球上でサンプルの分析が行えるため、回収される量が少なくてもその科学的意義は極めて大きいとされる。これまでのサンプル・リターン計画は、非常に大型のロケットが必要とされることから断念されてきたが、高性能化した推進機関「イオンエンジン」の採用により、形状が約1m×約1.6m×約2mで太陽電池パドルの端から端までが約5.7m、燃料を含む質量が510kgという小型軽量の探査機が完成、実現できたもの。

「はやぶさ」には主に、イオンエンジンという新しい技術を使って惑星間を飛行するミッションのほか、自律誘導航法、小惑星「イトカワ」のサンプル採取、推進剤を使用せず地球の重力を利用して軌道の方向や速度を大きく変更する「地球スイングバイ」、回収カプセルを地球に持ち帰る「再突入カプセル」というミッションがあるが、これらに大きく関わっているのも、NECが開発したイオンエンジンの利用によるところが大きい。

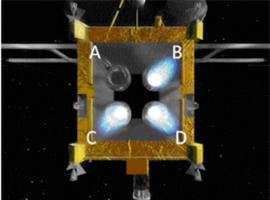

提供:JAXA イオンエンジンはキセノンという気体をイオン化し、電気的に加速して噴射する仕組み(電気推進エンジン)。燃料の効率が非常によいことから、将来の月・惑星探査でも重要な技術として期待されており、「はやぶさ」には、マイクロ波を用いた無電極放電によるプラズマ生成利用した新開発のイオンエンジンが4台搭載されている。

提供:JAXA イオンエンジンはキセノンという気体をイオン化し、電気的に加速して噴射する仕組み(電気推進エンジン)。燃料の効率が非常によいことから、将来の月・惑星探査でも重要な技術として期待されており、「はやぶさ」には、マイクロ波を用いた無電極放電によるプラズマ生成利用した新開発のイオンエンジンが4台搭載されている。

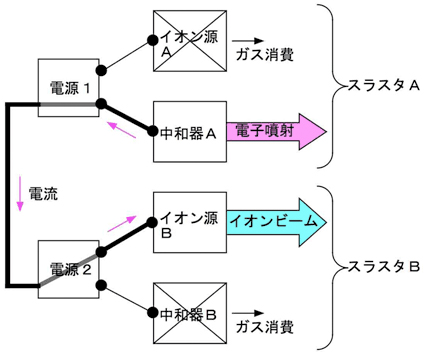

「はやぶさ」は数々のトラブルに見舞われ帰還が危ぶまれた。「はやぶさ」には、小型のロケットエンジンでガスを噴出させその反力で機体姿勢制御と詳細位置制御を行う「化学推進スラスター」が12基実装されているが、たとえば2005年11月に2回目のイトカワへのタッチダウン(微小な重力しかないイトカワからサンプルを採取するため、1秒間程度だけイトカワに着陸すること)を行った後、化学推進スラスターが燃料漏れで全基使えなくなった。これにより姿勢制御が不全になったため、想定外の使われ方だったが、イオンエンジンの燃料であるキセノンガスを中和器から噴射して姿勢を制御することに成功した。しかし、燃料漏れに伴うアウトガスの排出作業などにより帰還が3年間延び、イオンエンジンは設定より長時間稼働しなくてはならなくなった。

また、円盤の回転する力によってコマの姿勢が安定するような原理で、衛星の姿勢を安定化させ、向きを変える「リアクション・ホール」が3基搭載されているが、そのうち2基が故障した。上述のとおり、通常の姿勢をコントロールする化学推進スラスターは使えない。そのため、帰還に向け姿勢を安定させながら正しく軌道をコントロールすべく、イオンエンジンを噴いては止め、軌道を精密に計測して、どれぐらい軌道に修正をかけるかを決めてはさらに噴射する、という作業が繰り返された。

提供:JAXA そのイオンエンジンも想定外の環境変化や長時間稼働により、2009年11月、4基ともに異常が報告されたが、JAXAがイオンエンジン4基について中和器の起動確認や流量調整などを実施、スラスターAの中和器とスラスターBのイオン源を組み合せることで、2台合わせて1台のエンジン相当の推進力を得るクロス運転に成功、「はやぶさ」の2010年6月の地球帰還計画が維持されたのである。

提供:JAXA そのイオンエンジンも想定外の環境変化や長時間稼働により、2009年11月、4基ともに異常が報告されたが、JAXAがイオンエンジン4基について中和器の起動確認や流量調整などを実施、スラスターAの中和器とスラスターBのイオン源を組み合せることで、2台合わせて1台のエンジン相当の推進力を得るクロス運転に成功、「はやぶさ」の2010年6月の地球帰還計画が維持されたのである。

「はやぶさ」の帰還に沸く中、そこに満載された世界初の技術の産業利用が始まろうとしている。NECではすでに静止衛星の軌道制御用などでイオンエンジンのビジネス化を推進し始めている。静止衛星は放置すると軌道が少しずつずれて南北にふらふらするようになるため、スラスターで軌道を修正し続けて静止軌道に留める(南北制御)。この作業にイオンエンジンを使うと、推進剤の消費量が小さいため衛星を長期間使えるようになるという。世界最長となる惑星間空間で累積4万時間の運転を達成し「はやぶさ」のミッションを成功させた高信頼性を売り物にしてマイクロ波放電方式イオンエンジンで参入しようとしている。

イオンエンジン以外でも、重さ数gの金属球をイトカワの表面に撃ち込んで飛び散った粒子を採取する回収技術や、再突入中に受ける最大の空力加熱量がスペースシャトルより何十倍も大きく、表面が数千度という高温になることに耐える再突入カプセルの断熱材技術など、産業分野で転用できそうな技術・アイデアは多いと見られている。発表されてはいないが、予想外の長時間稼働での機械の信頼性を確保した潤滑技術なども、半導体分野など真空応用への展開が可能であろう。トラブルを乗り越えた「はやぶさ」の高信頼性技術の応用展開を期待するとともに、「はやぶさ」のがんばる姿から、わが国ものづくり産業の力強さが再認識された。

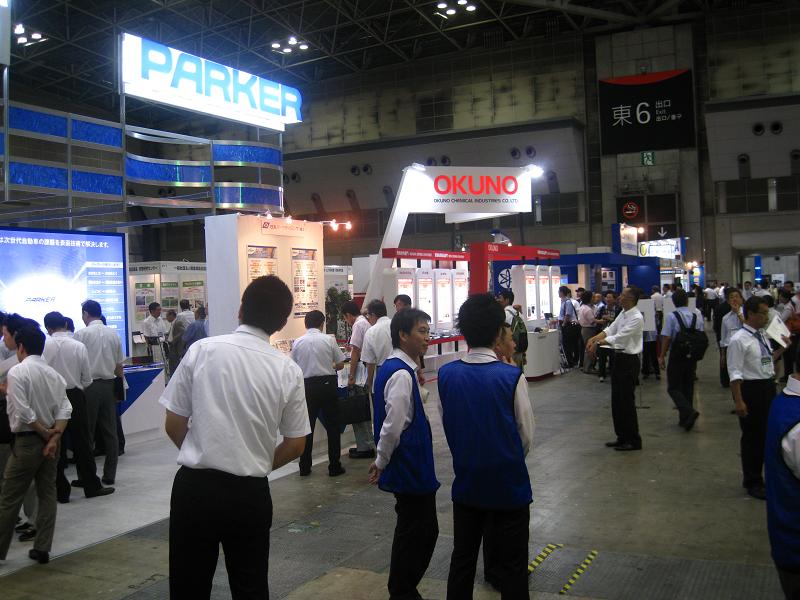

第95回 機械要素技術展にみるドライ潤滑技術

第95回 機械要素技術展にみるドライ潤滑技術 機械要素、加工技術を一堂に集めた専門展「第14回機械要素技術展(M-Tech)」が6月23日~25日、東京・有明の東京ビッグサイトで開催された。今回は、従来からのモーション技術、モータ、油空圧機器、機構部品・関連製品、ねじ・締結技術、ばね、機械材料・加工技術、表面処理・改質、試験・計測機器/センサ、バリ取り・表面仕上げ、工具の11の専門フェアに加えて、洗浄、大物・厚物加工、微細・超精密加工、部品供給・検査の四つの専門フェアが新設、さらに医工連携の流れを受け、医療機器を開発、製造するための部品、装置などの専門展「医療機器 開発・製造技術EXPO」が新設された。この医療機器に代表されるように、今回の展示では、機器を無潤滑で稼働させる技術が目立った。

機械要素、加工技術を一堂に集めた専門展「第14回機械要素技術展(M-Tech)」が6月23日~25日、東京・有明の東京ビッグサイトで開催された。今回は、従来からのモーション技術、モータ、油空圧機器、機構部品・関連製品、ねじ・締結技術、ばね、機械材料・加工技術、表面処理・改質、試験・計測機器/センサ、バリ取り・表面仕上げ、工具の11の専門フェアに加えて、洗浄、大物・厚物加工、微細・超精密加工、部品供給・検査の四つの専門フェアが新設、さらに医工連携の流れを受け、医療機器を開発、製造するための部品、装置などの専門展「医療機器 開発・製造技術EXPO」が新設された。この医療機器に代表されるように、今回の展示では、機器を無潤滑で稼働させる技術が目立った。

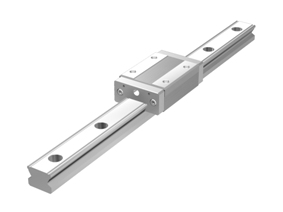

提供:THK たとえばTHKでは、油が使えない高真空環境下(~10-6[Pa])での仕様に最適な特殊環境用オイルフリーLMガイド(直動案内)を出展、転動体に新開発の固定潤滑S膜を使用することでグリースを排除、構成部品をオールステンレス材としたため、半導体製造装置などでの低アウトガス・低発塵を実現する。

提供:THK たとえばTHKでは、油が使えない高真空環境下(~10-6[Pa])での仕様に最適な特殊環境用オイルフリーLMガイド(直動案内)を出展、転動体に新開発の固定潤滑S膜を使用することでグリースを排除、構成部品をオールステンレス材としたため、半導体製造装置などでの低アウトガス・低発塵を実現する。 提供:南海精工所 南海精工所では、SUS440Cステンレス鋼を使用することで腐食環境、クリーンルームや食品機械などに使える調心機能付きステンレスベアリングを出展した。搬送ローラなどの軸のたわみや取り付け不良などで生じる軸心の誤差を調心し、軸受への異常な負荷を減らす。密閉装置としてシール、シールドを使用しつつ、食品機械用NSF-H1(食品と偶発的に接触する可能性のある箇所で使用が認められている潤滑油)グリースや低発塵グリース、フッ素グリースを封入することで食品機械や半導体製造装置などに使用できるが、さらに油を嫌う環境ではグリースを使わず固体潤滑剤を使用、低摩擦のセラミックボールやフッ素樹脂シールなどの仕様で無潤滑を実現する。

提供:南海精工所 南海精工所では、SUS440Cステンレス鋼を使用することで腐食環境、クリーンルームや食品機械などに使える調心機能付きステンレスベアリングを出展した。搬送ローラなどの軸のたわみや取り付け不良などで生じる軸心の誤差を調心し、軸受への異常な負荷を減らす。密閉装置としてシール、シールドを使用しつつ、食品機械用NSF-H1(食品と偶発的に接触する可能性のある箇所で使用が認められている潤滑油)グリースや低発塵グリース、フッ素グリースを封入することで食品機械や半導体製造装置などに使用できるが、さらに油を嫌う環境ではグリースを使わず固体潤滑剤を使用、低摩擦のセラミックボールやフッ素樹脂シールなどの仕様で無潤滑を実現する。

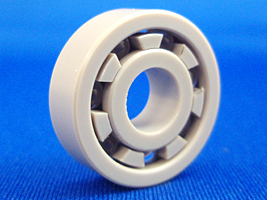

提供:鹿島化学金属 鹿島化学金属では、食品機械の搬送コンベア用ステンレスベアリングに替えて、無潤滑仕様の樹脂で食品にも安全なPEEK材を使用したプラスチックベアリングを出展した。同様に水中や溶液中で使える、PEEKなど無潤滑エンプラを使ったスプロケットも出展、近く販売を開始する予定という。

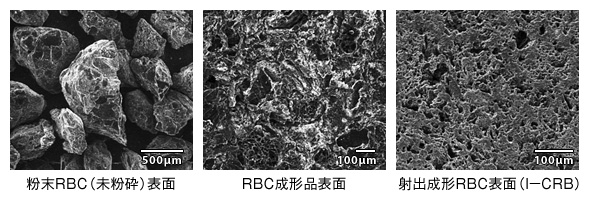

提供:鹿島化学金属 鹿島化学金属では、食品機械の搬送コンベア用ステンレスベアリングに替えて、無潤滑仕様の樹脂で食品にも安全なPEEK材を使用したプラスチックベアリングを出展した。同様に水中や溶液中で使える、PEEKなど無潤滑エンプラを使ったスプロケットも出展、近く販売を開始する予定という。 提供:三和油脂 日清オイリオグループでは先に植物油由来の食品機械用潤滑油を開発しているが、今回、三和油脂と東北大学・堀切川一男教授(開発当時は山形大学)が共同開発した脱脂米ぬかを原料とした硬質多孔性の炭素材料「RB(Rice Bran)セラミックス(RBC)」を販売することを打ち出した。毎年発生する農業系植物資源(米ぬか)を有効利用し、廃棄しても自然環境に害を与えないエコマテリアルであるRBCは、軽量で高強度、高硬質、低摩擦、優れた耐摩耗性を示すため、水のかかる環境や油が嫌われる環境で使われる無潤滑のすべり軸受の摺動材として、実績を持つ。

提供:三和油脂 日清オイリオグループでは先に植物油由来の食品機械用潤滑油を開発しているが、今回、三和油脂と東北大学・堀切川一男教授(開発当時は山形大学)が共同開発した脱脂米ぬかを原料とした硬質多孔性の炭素材料「RB(Rice Bran)セラミックス(RBC)」を販売することを打ち出した。毎年発生する農業系植物資源(米ぬか)を有効利用し、廃棄しても自然環境に害を与えないエコマテリアルであるRBCは、軽量で高強度、高硬質、低摩擦、優れた耐摩耗性を示すため、水のかかる環境や油が嫌われる環境で使われる無潤滑のすべり軸受の摺動材として、実績を持つ。

提供:NSKマイクロプレシジョン また、今回新設された「医療機器 開発・製造技術EXPO」では、NSKマイクロプレシジョンが、従来のステンレス鋼SUS440C以上の高耐食性を示す4化学成分の適性添加と微量元素を調整した新開発材料(TBN-6)に独自熱処理技術を施した高耐食ベアリングを展示した。化学薬品などで侵食されやすい医療器具や精密機器、屋外で使用される機器のほか、塩水にさらされる船舶や釣具など広範な用途で、無潤滑で高い機械的性質を発揮する。住鉱潤滑剤では「機能部品・関連製品フェア」で潤滑性、耐食性、耐薬品性、耐熱性などの複合機能をもつ高機能ドライフィルムを展示していたが、この「医療機器 開発・製造技術EXPO」の出展社・来場者からも注目を集めたという。

提供:NSKマイクロプレシジョン また、今回新設された「医療機器 開発・製造技術EXPO」では、NSKマイクロプレシジョンが、従来のステンレス鋼SUS440C以上の高耐食性を示す4化学成分の適性添加と微量元素を調整した新開発材料(TBN-6)に独自熱処理技術を施した高耐食ベアリングを展示した。化学薬品などで侵食されやすい医療器具や精密機器、屋外で使用される機器のほか、塩水にさらされる船舶や釣具など広範な用途で、無潤滑で高い機械的性質を発揮する。住鉱潤滑剤では「機能部品・関連製品フェア」で潤滑性、耐食性、耐薬品性、耐熱性などの複合機能をもつ高機能ドライフィルムを展示していたが、この「医療機器 開発・製造技術EXPO」の出展社・来場者からも注目を集めたという。

半導体やフラットパネルディスプレイ、太陽電池など特殊環境となる製造工程が増えてきているなか、また医療分野での生体適合性など人にやさしい機械技術が求められるなか、昨今話題のダイヤモンドライクカーボン(DLC)コーティングだけでなく、各種ドライ潤滑技術の適用はますます広がってきている。

第96回 JX日鉱日石が誕生、総合エネルギー企業に求められる省エネ・環境対応の新技術

第96回 JX日鉱日石が誕生、総合エネルギー企業に求められる省エネ・環境対応の新技術 提供:日鉱日石エネルギー

提供:日鉱日石エネルギー JXホールディングス傘下の石油事業会社である新日本石油とジャパンエナジーが7月1日に統合、下流の石油精製事業や新エネルギーなどを受け持つJX日鉱日石エネルギー、上流の石油開発を受け持つJX日鉱日石開発が誕生した。民族系石油元売り同士の大型統合は、1999年の日本石油と三菱石油の合併以来で、JX日鉱日石エネルギーの燃料油の国内シェアは35%、潤滑油の国内シェアは4割強となる。同社では成長分野として潤滑油や、パラキシレンなどの石油化学、エネファームなどの新エネルギーなどに注力する意向だ。

JXホールディングス傘下の石油事業会社である新日本石油とジャパンエナジーが7月1日に統合、下流の石油精製事業や新エネルギーなどを受け持つJX日鉱日石エネルギー、上流の石油開発を受け持つJX日鉱日石開発が誕生した。民族系石油元売り同士の大型統合は、1999年の日本石油と三菱石油の合併以来で、JX日鉱日石エネルギーの燃料油の国内シェアは35%、潤滑油の国内シェアは4割強となる。同社では成長分野として潤滑油や、パラキシレンなどの石油化学、エネファームなどの新エネルギーなどに注力する意向だ。

このうち機械全般に関わる事業は、機械を円滑に動かす潤滑油。「機械の血液」とも言われる重要な基盤技術であることは論をまたないだろう。

先述のとおり、JX日鉱日石エネルギーは潤滑油の国内シェアが4割強となるため、同27%程度の出光興産を大きく引き離すこととなる。2008年世界潤滑油販売ランキングでは10位が出光興産、12位が新日本石油となっているが、統合によりこのランキングにも変動がありそうだ。しかしこうした中、2位の出光興産でも2012年度の世界販売量を2009年度比3割増の110万kLに拡大する計画を打ち出すなど、明らかに競争が活発化してきている。

さて、第88回で出光興産がトラクションドライブという新しい無段変速機構を機能させるトラクションオイルという高機能潤滑油を手掛けていることを紹介したが、もちろんJX日鉱日石も、様々な先進潤滑油技術の開発に余念がない。

たとえば旧ジャパンエナジーでは、早くから代替フロン冷媒に対応する冷凍機油に強みを持つが、その合成油研究の流れであろうか、ハードディスクドライブ(HDD)でディスクを高速・高精度に回す流体動圧軸受(FDB)用オイルを手掛けている。FDBは、適正な粘度を持つ流体潤滑膜を形成することで軸と非接触で回転する。FDB用オイルには、粘度上昇でモーターの電流値が上がらないことや蒸発しないことなど多様なニーズに対応している。

焼結含油軸受(提供:ポーライト) 最近では、やはりパソコンのファンモーターなどで、主軸の焼結含油軸受に含浸する熱可逆性ゲル状潤滑剤を開発している。通常の含浸油では軸受の運転に伴い高温化して蒸発、流出して軸受寿命に至る。これに対しゲル状潤滑剤では、高温の駅状態で含浸、常温では半固体状のため流出消耗しにくく低摩擦特性も付与するため、モーターの省電力化、長寿命化に貢献するという。

焼結含油軸受(提供:ポーライト) 最近では、やはりパソコンのファンモーターなどで、主軸の焼結含油軸受に含浸する熱可逆性ゲル状潤滑剤を開発している。通常の含浸油では軸受の運転に伴い高温化して蒸発、流出して軸受寿命に至る。これに対しゲル状潤滑剤では、高温の駅状態で含浸、常温では半固体状のため流出消耗しにくく低摩擦特性も付与するため、モーターの省電力化、長寿命化に貢献するという。 提供:日産自動車 また、旧新日本石油ではかねてからエンジン油や駆動油など輸送機器用潤滑油に強いが、エンジンの省燃費化を目的にカムシャフト/バルブリフター間の摩擦を低減すべく適用が始まった水素フリーのダイヤモンドライクカーボン(DLC)コーティングに最適なエンジン油(図では、「超低フリクション皮膜」と記述)を開発している。省燃費油で一般的なモリブデン系添加剤を含まずエステル系添加剤を用いることで、DLC被覆バルブリフターと組み合わせて約2%の燃費向上が得られている。すでに日産車60万台/年に採用、CO2排出低減に貢献している。

提供:日産自動車 また、旧新日本石油ではかねてからエンジン油や駆動油など輸送機器用潤滑油に強いが、エンジンの省燃費化を目的にカムシャフト/バルブリフター間の摩擦を低減すべく適用が始まった水素フリーのダイヤモンドライクカーボン(DLC)コーティングに最適なエンジン油(図では、「超低フリクション皮膜」と記述)を開発している。省燃費油で一般的なモリブデン系添加剤を含まずエステル系添加剤を用いることで、DLC被覆バルブリフターと組み合わせて約2%の燃費向上が得られている。すでに日産車60万台/年に採用、CO2排出低減に貢献している。

さらに自動車電装機器でも、日本精工と共同でオルタネータや電磁クラッチなど電装補機に使われる軸受向けに、ナノカーボン粒子を配合することで早期はく離(帯電による白色はく離)を防止、白色はく離寿命を10倍以上延長したほか、独自増ちょう剤により軸受温度180℃での焼付き寿命を従来比2倍に高めた長寿命グリースを開発している。いずれも日本トライボロジー学会技術賞を受賞している。

これら両者の保有する独自潤滑技術のシナジー効果で、さらに機械の省エネ稼働を実現しつつ環境に優しい潤滑技術の開発が促進されることに期待したい。

今回までJX日鉱日石エネルギーでは余剰な石油精製設備を削減、現在の精製能力の1/3にあたる日量60万バレルの削減を打ち出す一方で、JX日鉱日石開発では、石油開発日量20万バレル(現在比6万バレル増)を目標に掲げている。石油開発ではこの4月にBPが米メキシコ湾で原油流出事故を引き起こしているが、今回誕生した上流から下流までを手がける「和製メジャー」では、地球の有限な資源を有効活用する務めを担う総合エネルギー企業として、環境負荷が少ない資源開発に努めつつ、潤滑油や燃料電池、ヒートポンプなど省エネに貢献する技術の開発に努めてほしい。

第97回 知財戦略推進で産業競争力の向上を

第97回 知財戦略推進で産業競争力の向上を 提供:アップル 米国アップル社の新型マルチメディア端末iPadが先ごろ日本などで発売されたが、中国では早くから店頭やネット上で類似品が出回っている。おしなべて本物の最低価格499ドル(約4万5000円)より2割程度安いようだが、APadなる商品はなんと900元(1万2000円)程度からという激安ぶりだ。かの国では知的財産権(知財権)も何もあったものではないだろうと思いきや、知財戦略が急速に進んできているという。特許出願件数は米国が年に約40万件、日本が同30万件程度なのに対し、中国では約22万件に拡大してきている。欧州を抜き、日本に迫る勢いである。

提供:アップル 米国アップル社の新型マルチメディア端末iPadが先ごろ日本などで発売されたが、中国では早くから店頭やネット上で類似品が出回っている。おしなべて本物の最低価格499ドル(約4万5000円)より2割程度安いようだが、APadなる商品はなんと900元(1万2000円)程度からという激安ぶりだ。かの国では知的財産権(知財権)も何もあったものではないだろうと思いきや、知財戦略が急速に進んできているという。特許出願件数は米国が年に約40万件、日本が同30万件程度なのに対し、中国では約22万件に拡大してきている。欧州を抜き、日本に迫る勢いである。

知財は無体財産権といい、国が新規・進歩性のある発明と認める「特許」、同じく新規・創作性のある工業デザインとして認める「意匠権」、差別化された商品ブランドとして認める「商標権」など、工業所有権に分類される。工業所有権とは国が、一企業が独占することを認める権利で、独占禁止法においても正しい特許法の使い方なら独占して構わない、とのスタンスをとる。独占を認める背景には、特許権が20年で満了という時限効力の権利だという事情がある。つまり企業はこの期間内に研究開発、製品化に要した費用を回収しなくてはならない。売上ランキング上位にあった武田薬品が2009年3月期に純利益26%減の赤字に陥ったのは、主力薬品の特許ぎれで安価なジェネリック薬品に市場をさらわれたことが響いた。

このことが示すのは、知財が競争力を確保し、競合他社の市場参入を抑制し、価格競争に陥らず利益を向上させる役割を果たすということだ。特許が切れれば、たちまち価格競争が始まるのである。そこで知財を有効活用した経営戦略としては、事業戦略、研究開発戦略、知財戦略の三位一体で取り組む必要がある、と弁理士の相川俊彦氏(オリオン国際特許事務所)は言う。機械産業では当たり前のことだが、弛みない研究開発が不可欠であり、この研究開発の方向性を決める上でも知財を利用しようというわけである。

相川氏は、特許調査により自社のビジネスに影響する他社特許を把握することを勧める。「たとえば潤滑関連の特許をみると、油潤滑に関するものが約1万件、グリースは500件強、非油脂が300件弱、装置関連が3000件強、特殊条件下が50件弱、軸受など機械要素の潤滑は約1万5000件にものぼる。ここから、機械要素の潤滑や潤滑油を攻めるよりも、グリースや非油脂、中でも特殊条件下で使えるグリースや非油脂の研究開発のほうが参入が少なく、産業競争力が付けられそう」というわけである。機械要素関連のビジネスでは、小社『Bearing & Motion-Tech(BMT)』の特許情報もぜひ活用していただきたい。いずれにしても、知財戦略は、時機をとらえて、自社の優位性を出せるビジネスを選択、経営資源を集中させて、進めたい。

中国での日本製ボールベアリングの偽造品流通が依然問題になっているが、今や市場が拡大基調にある中国など新興国での事業展開・拡大は避けられない。しかし一方で、海外展開では製品・技術が模倣される危険性を常にはらんでいる。そこで一歩先を行く知財(特許)戦略が求められる。大手企業では早くから取り組んでいようが、知財戦略は中小企業にこそ必要な手段となろう。近年では知財を担保に融資を受け、事業を増強している例もある。技術優位性のある知財を保有していれば、中小企業にもグローバルで勝負できる。

世界市場においてわが国の製品・技術が価格競争に陥ることなく、産業競争力を高められるよう、知財戦略のさらなる推進を期待したい。

第98回 7/29~30開催 DISKCON JAPAN 2010に見るデータストレージのこれから

第98回 7/29~30開催 DISKCON JAPAN 2010に見るデータストレージのこれから 提供:Seagate 米国ドライブメーカーのシーゲイト社では先ごろ、世界初3テラバイト(TB)の記録密度を持つ外付けのハードディスクドライブ(HDD)を市場に投入した。3TBがどの程度の容量かというと、120タイトルのHDムービーと1500のビデオゲーム、数千点の写真、音楽をいれられるそうである。この大容量化し続けるHDDの業界唯一の総合イベント「DISKCON JAPAN 2010( http://www.idema.gr.jp/diskcon )」が、IDEMAJAPAN( http://www.idema.gr.jp )主催で開かれる。最新のストレージ関連製品・技術の展示会と、市場動向・技術動向に関する講演会「国際ディスクフォーラム」の同時開催となる。

提供:Seagate 米国ドライブメーカーのシーゲイト社では先ごろ、世界初3テラバイト(TB)の記録密度を持つ外付けのハードディスクドライブ(HDD)を市場に投入した。3TBがどの程度の容量かというと、120タイトルのHDムービーと1500のビデオゲーム、数千点の写真、音楽をいれられるそうである。この大容量化し続けるHDDの業界唯一の総合イベント「DISKCON JAPAN 2010( http://www.idema.gr.jp/diskcon )」が、IDEMAJAPAN( http://www.idema.gr.jp )主催で開かれる。最新のストレージ関連製品・技術の展示会と、市場動向・技術動向に関する講演会「国際ディスクフォーラム」の同時開催となる。

さて、HDDの大容量化を支えるメカニカルな技術としては主に、記録媒体であるディスク(HD)を回転させるスピンドルモータ、ディスク上で記録再生を行うヘッドスライダー、それを支えるサスペンション、ヘッドの位置決めを行うボイスコイルモータなどがある。

HDDでは、回転するディスク上に記録再生素子(磁気ヘッド)を搭載したスライダーを浮上させて記録再生を行うため、記録密度を向上させるには、ヘッドとディスクの浮上すき間を低減する必要がある。現在この浮上すき間は10nm(1nmは10億分の1m)を切るレベルまできており、ディスクとスライダーが接触する可能性が高まってきている。この接触により磁気記録層にダメージを与えデータが破壊されることのないよう、ヘッドおよびディスクに低摩擦で耐摩耗性の高いDLC(ダイヤモンドライクカーボン)などのカーボン系保護膜がコーティングされ、さらにディスク保護膜の上には1分子層の潤滑油膜が形成されている。現在4~3nmの保護膜についても1nm薄くするだけで記録密度向上に利いてくることから、FCA(真空中でのアーク放電によりプラズマ化したカーボン粒子を表面に堆積させる)成膜技術により2nmの保護膜を形成する研究開発なども進められている(富士通研究所、フェローテック)。

たとえばサーバ向けで15,000回転という高速スピンドルモータでは、高トラック密度化が進む中、かつてのボールベアリングに見られる回転に同期しない振れ(NRRO)がない流体軸受が使われている。流体軸受のスリーブでは、動圧を発生させるヘリングボーン溝の加工技術や作動オイルの技術が今なお開発・改良されている。

また磁気ヘッドを取り付けたアクチュエータの支点部分に使用されるピボット軸受では、攪拌抵抗が少なく、また揺動によるフレッチング摩耗を防ぐグリース技術や、耐久性を高めるボールや保持器の技術が適用されている。

日立グローバル ストレージテクノロジーズや東芝ストレージデバイスなどドライブメーカーはもとより、これらHDD部品における日本メーカーの技術優位性は高く、たとえばスピンドルモータでは日本電産やミネベア、ピボットベアリングではミネベアや日本精工、ディスク(HD)では昭和電工や富士電機デバイステクノロジー、HOYA、ヘッドではTDK、サスペンションではニッパツなどが、世界的にも高シェアを占める。

今回開催されるDISKCON JAPAN 2010の主催者IDEMA JAPANは、こうしたドライブメーカーや部品メーカー、材料メーカー、製造装置メーカー、試験評価機器メーカーなどが参加、ディスクドライブ業界の健全な発展と交流促進を目的に、最近ではHDDの信頼性を脅かすイオン性のマイクロコンタミネーションを測定・評価する改訂案を提起、10年ぶりに新しいグローバルスタンダード(イオンコンタミ測定)を成立させるなど、業界のデファクトスタンダードの確立にも取り組んでいる。

さらにIDEMA JAPANでは、HDDの市場を脅かすといわれてきたSSD(メモリー媒体の記録装置:ソリッド・ステート・ドライブ)メーカーも加え、活動を広げている。IDEMA JAPAN専務理事の安達三郎氏は、「今回のDISKCON JAPAN 2010でもSSDの技術やアプリケーションに関する一大セッションを設けている。HDDは大容量、SSDは安価でコンパクト、大データ転送などが得意と、すみ分けが明確化してきており、SSDの採用拡大と同時に、信頼性、大容量化による低価格化など、HDDの今後の課題も具体化してきている」と語る。

パソコン向けのほか、カーナビゲーションシステム、HDDレコーダー、ゲーム、さらにはクラウドコンピューティング、グリーンITなどアプリケーションが拡大するなか、DISKCON JAPAN 2010を通じて、HDDやSSDなどデータストレージの方向性をじっくりと見てみたい。

第99回 HEV・EVの普及拡大で求められるメカニカル試験評価

第99回 HEV・EVの普及拡大で求められるメカニカル試験評価 富士経済では先ごろ、ハイブリッド車(HEV)、電気自動車(EV)、プラグインハイブリッド車(PHEV)の3種を「エコカー」と定義、2009年のエコカー世界市場が前年比44.2%増の76.3万台となったのに対し、2010年は100万台突破、2015年には500万台超え、2020年には1,800万台超えとなる予測を発表した(「2010版HEV,EV関連市場徹底分析調査」)。

富士経済では先ごろ、ハイブリッド車(HEV)、電気自動車(EV)、プラグインハイブリッド車(PHEV)の3種を「エコカー」と定義、2009年のエコカー世界市場が前年比44.2%増の76.3万台となったのに対し、2010年は100万台突破、2015年には500万台超え、2020年には1,800万台超えとなる予測を発表した(「2010版HEV,EV関連市場徹底分析調査」)。

内燃機関からHEV、EVなどに至る自動車技術のパラダイムシフトに対応して、新しいパワートレインのための試験評価技術が近年、注目されてきている。こうしたニーズをとらえ英国UKIP Media & Events社では本年、インド、ドイツ、中国、米国で4回にわたり、自動車の各機性能試験評価機器の総合展「Automotive Testing Expo」を開催する。

さて、従来の内燃機関が600~8,000rpmの領域で回しているのに対し、HEVやEVのモータ・ジェネレータでは始動の0rpm~20,000rpmまでの幅広い回転領域で、正確に、より省エネに回さなくてはならない。また、モータ・ジェネレータでは小型・軽量化しつつ高速回転させて馬力を稼ぐ発想となるため、内燃機関に比べはるかに高い減速比となり、歯車には極めて過酷な条件となる。

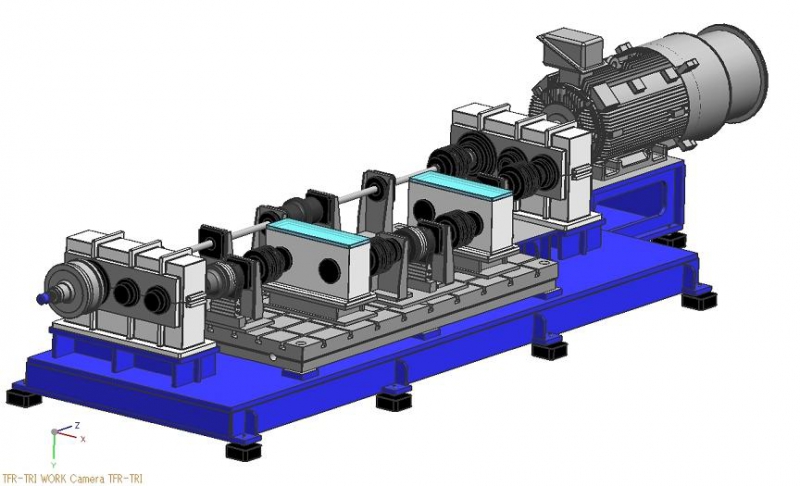

それらHEV・EV特有のニーズに対応した試験評価機器の開発も本格化してきている。たとえばスペースクリエイション(http://www.spacecreation.co.jp)では、青木邦章社長がヤマハ発動機で舶用ディーゼルエンジンの開発・設計に長年携わった経験から、自動車分野を主に各種開発試験機を開発しているが、近年ではHEVやEV、メカニカル・ロス低減といった自動車のニーズに対応した試験評価装置の開発を進めている。

先述のHEV・EV用モータの運転ニーズに対応して、モータ・ジェネレータ用高速モータリング装置(MED-10)を開発、販売を始めた。モータ・ジェネレータを0rpm始動から25,000rpmという高速で力行/回生運転するほか、連続定回転運転、パターン運転、急加減速運転などに任意に対応、正確に、より省エネに回すという実機に近い評価試験を可能にしている。 提供:スペースクリエイション また、HEV・EV用モータではエンジンに比べはるかに高い減速比となり歯車にとって過酷な条件となると述べたが、実機に近い環境で高減速比の歯車を評価する動力循環型モータリング装置(MRP-20)を開発した。独自開発の油圧サーボアクチュエータによりねじり荷重を発生させ、運転中でも荷重負荷を任意に変更でき、変動荷重負荷を与えることもできる。

提供:スペースクリエイション また、HEV・EV用モータではエンジンに比べはるかに高い減速比となり歯車にとって過酷な条件となると述べたが、実機に近い環境で高減速比の歯車を評価する動力循環型モータリング装置(MRP-20)を開発した。独自開発の油圧サーボアクチュエータによりねじり荷重を発生させ、運転中でも荷重負荷を任意に変更でき、変動荷重負荷を与えることもできる。

これら新しいパワートレインに対応する試験装置はすでに国内自動車メーカーで適用が進んできているが、「中国など新興国を中心に海外自動車メーカーへのアプローチも始めている」(青木社長)という。中国などの現地企業の自動車では、排出ガス規制対応車両と謳ったものでも、生産技術が安定していないためか、規制値をクリアしていない車両も流通しているのが、現状。それでもHEV・EVの開発はすでに盛んで、ギヤの静音化など日本よりも厳しい要求も出てきている。

HEV、EVの信頼性を支え、それらの市場拡大を支える試験評価機器の開発は、グローバルで強く求められてきている。

第100回 MEMSビジネスを支えるメカ技術

第100回 MEMSビジネスを支えるメカ技術 世界最大規模のMEMS(微小電子機械)、超精密・微細加工、ナノテクノロジー、バイオに関する国際見本市「第21回マイクロマシン/MEMS展」が7月28日~30日、東京・有明の東京ビッグサイトで開催された。MEMSの基盤技術でもある表面技術の総合展「SURTECH2010」とMEMSの応用分野である次世代ロボットの製造技術展「ROBOTECH」が併せて開かれた。

世界最大規模のMEMS(微小電子機械)、超精密・微細加工、ナノテクノロジー、バイオに関する国際見本市「第21回マイクロマシン/MEMS展」が7月28日~30日、東京・有明の東京ビッグサイトで開催された。MEMSの基盤技術でもある表面技術の総合展「SURTECH2010」とMEMSの応用分野である次世代ロボットの製造技術展「ROBOTECH」が併せて開かれた。 提供:NEDO MEMSは、半導体製造技術やレーザ加工技術など、各種微細加工技術を応用し、微小な電気要素と機械要素を1つの基板の上に組み込んだセンサ(振動や動きなどを感知するしくみ)やアクチュエータ(機械を正確に稼働するしくみ)などのデバイス・システムをいう。MEMSは半導体製造技術を使って、機械的な部品を作ることからスタートした技術で、シリコンなどの半導体基板上に、3次元的可動構造体を利用したセンサやアクチュエータを形成する。半導体が「産業のコメ」と呼ばれるのに対し、マメの主成分であるたんぱく質が目や耳などの感覚器官や筋肉とあらゆる情報を認識し、行動を起こす器官を構成することがMEMSの機能そのものであることから、MEMSは「産業のマメ」とも呼ばれる。

提供:NEDO MEMSは、半導体製造技術やレーザ加工技術など、各種微細加工技術を応用し、微小な電気要素と機械要素を1つの基板の上に組み込んだセンサ(振動や動きなどを感知するしくみ)やアクチュエータ(機械を正確に稼働するしくみ)などのデバイス・システムをいう。MEMSは半導体製造技術を使って、機械的な部品を作ることからスタートした技術で、シリコンなどの半導体基板上に、3次元的可動構造体を利用したセンサやアクチュエータを形成する。半導体が「産業のコメ」と呼ばれるのに対し、マメの主成分であるたんぱく質が目や耳などの感覚器官や筋肉とあらゆる情報を認識し、行動を起こす器官を構成することがMEMSの機能そのものであることから、MEMSは「産業のマメ」とも呼ばれる。

機械の小型化・集積化を図れることが最大の特徴で、機械を微小化すると軽量化、省スペースだけでなく、省資源、省エネルギーが図れる、感度を高くできる、といった多くのメリットが得られる。またシリコン単結晶などの機械的特性に優れた材料を使用するため、製品の信頼性が向上する。

Wiiコントローラ(提供:任天堂) こうした特性に優れるMEMSの応用例として、たとえば任天堂のテレビゲーム機「Wii」の手の動きで操作するコントローラ用3軸(X、Y、Z)ジャイロセンサでは、幅広い検出範囲、高い他軸感度、高い耐振動性、耐機械的衝撃性、コントローラの小型化を実現している。また、モバイル機器に搭載されるハードディスクドライブ(HDD)のヘッドに3軸加速度センサを搭載することで、万が一機器が落下したときでも、落下を検知しヘッドをディスクから待避させデータを保護する。

Wiiコントローラ(提供:任天堂) こうした特性に優れるMEMSの応用例として、たとえば任天堂のテレビゲーム機「Wii」の手の動きで操作するコントローラ用3軸(X、Y、Z)ジャイロセンサでは、幅広い検出範囲、高い他軸感度、高い耐振動性、耐機械的衝撃性、コントローラの小型化を実現している。また、モバイル機器に搭載されるハードディスクドライブ(HDD)のヘッドに3軸加速度センサを搭載することで、万が一機器が落下したときでも、落下を検知しヘッドをディスクから待避させデータを保護する。

自動車のハブベアリングユニットなどに搭載される加速度センサ、角速度センサなどのMEMSセンサは、車両の統合安全制御に貢献している。

さらに携帯電話等のモバイル機器の高周波部品をMEMS部品に置き換えることで低消費電力、低コストで数十GHzの通信帯域を実現するRF-MEMS、光通信網で用いられる従来の光電変換型のスイッチに比べ、省スペース、省エネルギー、低コスト化の効果が得られる光MEMSなどの適用も広がってきている。

さて、MEMSにはシリコン系基板への成膜、フォトリソグラフィー、基板および薄膜のエッチング、接合(ボンディング)といった基本的なプロセスフローがある。今回の展示会ではそれぞれについて開発、研究成果が示された。

信頼性の高いMEMS製品を作るには機械的に信頼性のある膜が成膜される。メンブレン構造の場合、シリコン基板をベースにシリコン酸化膜層や窒化シリコン層、クロムやタングステンなどの金属薄膜といった積層構造をとる。ここでは厚い金属膜が堆積されることが多く、PVDやCVDより成膜速度が速いメッキや電鋳がよく利用される。同時開催のSURTECHでは、ナノスケールでの制御を実現するメッキプロセスを用いたMEMS作製が多数提案された。通電して金属などを析出させる電解メッキはすでにMEMSで多用されている。

提供:住友精密工業 また、シリコン基板のエッチング技術としてSi深掘り装置が住友精密工業などから展示された。シリコン基板に細い溝を深く形成するもので、溝の深さと幅の寸法比(アスペクト比)を大きくできることがポイント。 一般にシリコンは深く掘るにつれて横方向にも削られるという問題があるため、高アスペクトで深堀りする技術が求められている。同社では100μm/min以上の高エッチレート加工を実現した。

提供:住友精密工業 また、シリコン基板のエッチング技術としてSi深掘り装置が住友精密工業などから展示された。シリコン基板に細い溝を深く形成するもので、溝の深さと幅の寸法比(アスペクト比)を大きくできることがポイント。 一般にシリコンは深く掘るにつれて横方向にも削られるという問題があるため、高アスペクトで深堀りする技術が求められている。同社では100μm/min以上の高エッチレート加工を実現した。

MEMSの構造材料として用いられるシリコン系材料に加えて、金属ガラスなどの適用も検討されているが、脆性のため短時間・低コストで三次元形状の構造材を作製することがこれまで難しかった。これに対しレーザフォーミングという、材料表面にレーザを照射して局部加熱による熱応力で塑性変形させる方法も提案されている(熊本大学 高島・大津研究室)。

MEMSの高機能化の技術としては、立体形状自由加工技術(立体構造上へのパターン形成技術)のほか、ナノ機能材料選択的形成技術(ナノ材料局所形成技術)、機能性表面形成技術(化学的・バイオ的表面修飾技術)などが、低コスト化に資する技術としてはマイクロプレス成形技術(ナノインプリンティング技術)やパッケージ技術(高度実装技術)などが、技術基盤の確立として、各種シミュレーション技術(プロセス解析技術)、多品種・少量・省エネ・フレキシブル加工技術などが挙げられている。いずれも微細加工技術のさらなる進展が中心となろうが、表面改質技術も機能性表面を作る上で重要と言えそうだ。

わが国のMEMS市場は単体・応用製品を含め2005年度で約4,400億円。これが2010年には1兆円規模に、高集積化・複合化が進み2015年には2兆4,000億円規模にまで拡大していくと予測されている。さらに2025年以降には、ガンや肝炎にかかった人たちが常にセンサを身に付けて自分の体をモニターすることを可能にするようなバイオMEMSなども後押しして、市場は10倍近くに拡大するとも見られている。上述のような加工・表面改質、さらには解析、試験・計測・評価技術を含めたメカ技術の課題克服で、MEMSビジネスの拡大を促進してほしい。