第88回 トラクションドライブ式CVTの適用拡大に向けて

第88回 トラクションドライブ式CVTの適用拡大に向けて ハーフトロイダル式CVT(提供:日本精工) 自動車技術会は先ごろ、「平成22年度自動車技術会賞」の受賞者を発表、自動車工学および自動車技術の向上発展を奨励する機械要素技術としては今回、日本精工の宮田 慎司氏、ミュンヘン工科大学のBernd-Robert Höhn氏、Klaus Michaelis氏、Oliver Kreil氏(ミュンヘン工科大学)による「トロイダル形無段変速機のトラクション接触面内部における発熱解析」が論文賞を受賞、トロイダルCVTの適用拡大に向けて、動力伝達効率向上の取組みが評価された。表彰式は5月19日~21日に横浜市のパシフィコ横浜で開催される自動車技術会春季大会会期中に行われる。

ハーフトロイダル式CVT(提供:日本精工) 自動車技術会は先ごろ、「平成22年度自動車技術会賞」の受賞者を発表、自動車工学および自動車技術の向上発展を奨励する機械要素技術としては今回、日本精工の宮田 慎司氏、ミュンヘン工科大学のBernd-Robert Höhn氏、Klaus Michaelis氏、Oliver Kreil氏(ミュンヘン工科大学)による「トロイダル形無段変速機のトラクション接触面内部における発熱解析」が論文賞を受賞、トロイダルCVTの適用拡大に向けて、動力伝達効率向上の取組みが評価された。表彰式は5月19日~21日に横浜市のパシフィコ横浜で開催される自動車技術会春季大会会期中に行われる。 左:フルトロイダルCVT、右:ハーフトロイダル式CVT トロイダルCVT(トラクションドライブ式無段変速機)は、入力ディスクと出力ディスクの二つのディスクに挟まれたパワーローラの傾き角度を変えることで、無段変速を実現する。トロイダルCVT の原理は1877年米国のCharles W.Huntにより考案された。この構造は現在フルトロイダル型と呼ばれる形式のもので、ジェイテクトがこのフルトロイダルCVTの出力軸に遊星ギヤによる減速機構を使用しクラッチを使わず回転をゼロにできるIVTの開発を進めている。

左:フルトロイダルCVT、右:ハーフトロイダル式CVT トロイダルCVT(トラクションドライブ式無段変速機)は、入力ディスクと出力ディスクの二つのディスクに挟まれたパワーローラの傾き角度を変えることで、無段変速を実現する。トロイダルCVT の原理は1877年米国のCharles W.Huntにより考案された。この構造は現在フルトロイダル型と呼ばれる形式のもので、ジェイテクトがこのフルトロイダルCVTの出力軸に遊星ギヤによる減速機構を使用しクラッチを使わず回転をゼロにできるIVTの開発を進めている。 提供:日本精工 これに対し日本精工が製品化し開発を継続しているのが、1960 年代にKraus が動力伝達を行う接触点でのスピンに着目、スピンを減らすことができるハーフトロイダルCVT。接触点の面積を増加できるだけでなく、伝達効率の改善や耐久性の向上や小型化が図れるというメリットがある。日本精工では1978年に、このハーフトロイダルCVTの原理をベースに、高圧下で固化したオイル(トラクション油)のせん断力により動力を伝達するトラクションドライブについて、トラクション油を担当する出光興産とともに本格的な研究に着手、21年の歳月を費やし1999年に世界で初めて量産市販車である日産セドリック、グロリアに「エクストロイドCVT」として採用された。従来の自動変速機(AT)に対して燃費を10%向上、日産では当時、「無段変速による滑らかで静粛性に優れた変速と、従来のベルト式CVTでは不可能な280PSターボエンジンへの無段変速機の搭載がはじめて可能になった」と評価した。

提供:日本精工 これに対し日本精工が製品化し開発を継続しているのが、1960 年代にKraus が動力伝達を行う接触点でのスピンに着目、スピンを減らすことができるハーフトロイダルCVT。接触点の面積を増加できるだけでなく、伝達効率の改善や耐久性の向上や小型化が図れるというメリットがある。日本精工では1978年に、このハーフトロイダルCVTの原理をベースに、高圧下で固化したオイル(トラクション油)のせん断力により動力を伝達するトラクションドライブについて、トラクション油を担当する出光興産とともに本格的な研究に着手、21年の歳月を費やし1999年に世界で初めて量産市販車である日産セドリック、グロリアに「エクストロイドCVT」として採用された。従来の自動変速機(AT)に対して燃費を10%向上、日産では当時、「無段変速による滑らかで静粛性に優れた変速と、従来のベルト式CVTでは不可能な280PSターボエンジンへの無段変速機の搭載がはじめて可能になった」と評価した。

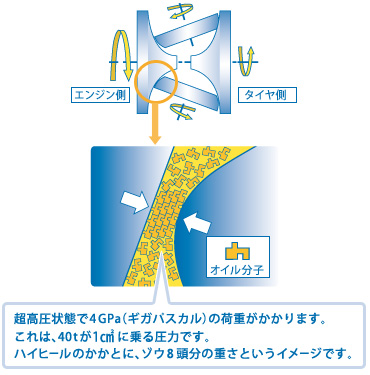

提供:出光興産 ここであらためて、ハーフトロイダルCVTの機構を見てみよう。動力を伝達する歯車の歯を限りなく小さくすることができれば、極めて滑らかな動力伝達が可能になる。このためハーフトロイダルCVTでは、歯車の代わりにディスクとパワーローラを使う。油圧で押しつけられたディスクとパワーローラの接触面の圧力は最大ヘルツ圧力1~4GPa(≒1~4万気圧)の超高圧状態となる。ディスクとローラの間に介在するトラクション油は、このような超高圧の接触面を通過する1/1,000~1/10,000秒というほんの一瞬で粘度が増大しガラス状に固化してパワーを伝達、通過後に圧力から開放されるとサラサラの潤滑油に戻る。形成された厚さ1μmのガラス状油膜の剪断抵抗が入力ディスク→パワーローラ→出力ディスクと順次牽引する力となって現れ、タイヤ駆動力を伝達する役割を果たす。これが「トラクションドライブ」と呼ばれる動力伝達機構である。

提供:出光興産 ここであらためて、ハーフトロイダルCVTの機構を見てみよう。動力を伝達する歯車の歯を限りなく小さくすることができれば、極めて滑らかな動力伝達が可能になる。このためハーフトロイダルCVTでは、歯車の代わりにディスクとパワーローラを使う。油圧で押しつけられたディスクとパワーローラの接触面の圧力は最大ヘルツ圧力1~4GPa(≒1~4万気圧)の超高圧状態となる。ディスクとローラの間に介在するトラクション油は、このような超高圧の接触面を通過する1/1,000~1/10,000秒というほんの一瞬で粘度が増大しガラス状に固化してパワーを伝達、通過後に圧力から開放されるとサラサラの潤滑油に戻る。形成された厚さ1μmのガラス状油膜の剪断抵抗が入力ディスク→パワーローラ→出力ディスクと順次牽引する力となって現れ、タイヤ駆動力を伝達する役割を果たす。これが「トラクションドライブ」と呼ばれる動力伝達機構である。

一方、ディスクとパワーローラは先述の高面圧で転がり接触をしているため、接触面の耐久性が問題になる。日本精工では、非金属介在物を限りなく取り除いたCVT用の超高清浄度鋼「CVT鋼」の開発や、特殊な熱処理技術により、異物の噛み込みによる圧痕を無害化する応力緩和特性に優れた残留オーステナイトという柔らかい金属組織を増やしつつ硬さを維持する材質を実現。高荷重、高温、高速という厳しい環境下でも高い信頼性と性能を実現している。

ディスクとパワーローラ、トラクション油をキーテクノロジーとする変速機構のため、伝達トルクを増やすためにはディスクとパワーローラの圧接力を増やしトラクション油の伝達力を上げる必要があるが、トラクションによって発生した熱がトラクション油の設定された温度域を超える状態になると、トラクション油の粘性が下がり伝達効率(剪断抵抗)が下がる。トロイダルCVTの伝達効率は、運転中の接触部の発熱による温度上昇により大きく変化するわけだが、トラクションの接触部は運転時に生じる微小滑り領域でスピン運動を伴いながら発熱を伴うため、予測が困難だった。今回の自動車技術会賞を受賞した論文は、トラクション接触部の接触面内部の温度上昇量を、二円筒転がり試験機を用いたモデル実験で実測するとともに発熱を考慮したトラクション接触面内部の温度上昇計算式を示し、実測データと検証を行ったもので、これにより、トロイダル形CVTの伝達効率の正確な予測に貢献するものとして評価された。自動車の燃費改善では、大型自動車用のCVTにも、さらなる伝達効率向上が求められており、こうした大型車にも対応できるトロイダルCVTは、燃費改善の手法の一つとして期待されている。

ハーフトロイダルCVT適用の川崎重工業「T-IDG」 製造コストなどの問題などからその後の量産車での搭載は進んでいないのが現状だが、川崎重工業がエンジン回転数に関わらず一定周波数400Hz(115V)発電ができるよう発電機を一定回転数に保つため、日本精工のハーフトロイダル式CVTを使った航空機用主電源供給装置「T-IDG(Traction Drive Integrated Drive Generator)を開発するなど、トロイダルCVTの産業での実績は着実に積み上がってきている。富士重工業の新型レガシィでチェーン式CVTが搭載されるなど、高トルク対応の新しいCVT技術も登場してきているが、伝達効率向上やコスト低減の試みなど、機械要素と潤滑油の技術の粋であるトロイダルCVTの適用拡大に向けたさらなる取組みに期待したい。

ハーフトロイダルCVT適用の川崎重工業「T-IDG」 製造コストなどの問題などからその後の量産車での搭載は進んでいないのが現状だが、川崎重工業がエンジン回転数に関わらず一定周波数400Hz(115V)発電ができるよう発電機を一定回転数に保つため、日本精工のハーフトロイダル式CVTを使った航空機用主電源供給装置「T-IDG(Traction Drive Integrated Drive Generator)を開発するなど、トロイダルCVTの産業での実績は着実に積み上がってきている。富士重工業の新型レガシィでチェーン式CVTが搭載されるなど、高トルク対応の新しいCVT技術も登場してきているが、伝達効率向上やコスト低減の試みなど、機械要素と潤滑油の技術の粋であるトロイダルCVTの適用拡大に向けたさらなる取組みに期待したい。