“あの”ニュースに見るテクノロジー

“あの”ニュースに見るテクノロジー

メカ技術は市場のニーズとともに変化し、進化しています。本コーナーでは、編集部が「これだ!」と思ったニュースの中から、各種ニーズや対応するテクノロジーを探ります。

第001回~第010回

第001回~第010回第01回 自動車の軽量化手法

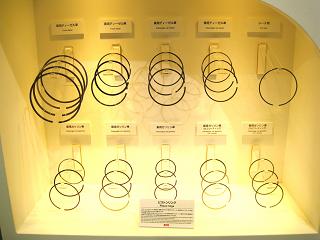

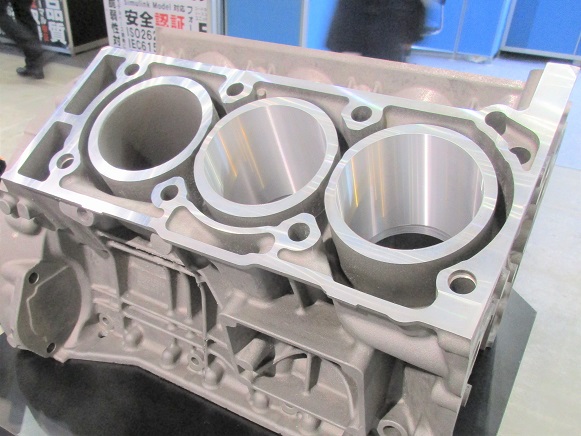

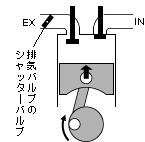

第01回 自動車の軽量化手法中古車販売のガリバーインターナショナルの調査では、排気量が2L前後から上のクラスの自動車を保有していた人が、軽自動車を含む1.5L以下の車に買い替える割合が増加しているという。燃料の高騰を受け、燃費の良い小型車を選ぶ傾向が鮮明になったわけだが、省燃費化では軽量化は大きな手法の一つだ。軽自動車はその車体重量から燃費は良いとされるが、普通車や大型車でも、ピストンのアルミ化、耐熱性や耐久性などの条件が厳しいバンパーやインパネの樹脂化(マツダでは生分解性樹脂化)など、自動車部品を軽量化しつつ、剛性も保持する技術開発が進んでいる。

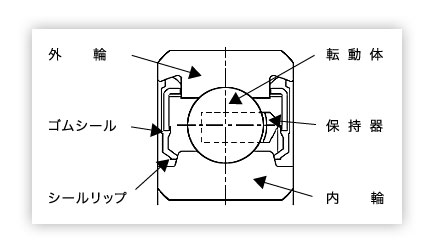

たとえばNTNでは、高温になるエンジン補機ベルトに使用されるアイドラプーリとして、軽量で長寿命な「補機用高温樹脂プーリユニット」を開発した。樹脂プーリユニットは従来、放熱性が悪く軸受が高温になりやすいため、軸受のグリース寿命を著しく低下させるなどの問題があったが、軸受外輪の放熱面積を増加させ軸受外輪温度を低下させたり、長寿命グリースの開発などで、従来の樹脂プーリユニットと比べ2倍以上、鉄プーリユニットと比べても同等以上の軸受寿命向上と重量の65%低減を実現している。

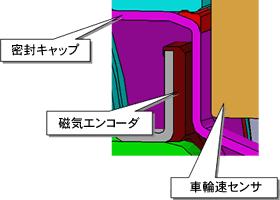

また、ジェイテクトは、軽量化とアクスルユニットの組立工程の簡素化を実現した駆動輪用の「シール別体型ABSセンサ内蔵ハブユニット」を開発した。シールとABSセンサを別体とし、軽量化、コストダウンを実現している。

さらに、日本精工は、ハブユニット軸受に適用可能なハブユニット軸受内蔵型車輪速センシング用プラスティック磁石エンコーダを開発、従来のゴム磁石製品比25%の高磁力化を達成、磁気エンコーダのコンパクト化による軸受のダウンサイジングを図り軽量化に貢献しているという。

以上のように、軽量化を目的とする樹脂材料などへの置換えにあたっては、従来の鋼製材料に相当する、あるいは凌駕する剛性や耐熱性を補うべく技術開発が進んでいるようだ。

先のマツダの例のようなバンパーなどと違い、軸受のような可動部品に生分解性樹脂が使えるものかと疑問視されていたが、日本精工では、生分解性樹脂であり耐熱性に優れるポリビニルアルコール(PVA)系樹脂に、強度を向上させる繊維状補強材と柔軟性改良剤を配合することによって、適度な柔軟性が付与されポリ乳酸より引張強度、剛性をそれぞれ高め、融点が約200℃、120℃の高温下で1,000時間放置しても、劣化がほとんど生じないレベルまで耐熱性を向上、構造部材として実用に耐えるレベルを実現しつつ、土壌中を想定した環境では180日で60%以上生分解することが確認されている。同社では、軸受の構成部品である保持器・シールをこの高強度生分解性樹脂製とし、内部に生分解性グリースを充填した環境配慮型転がり軸受を試作、評価した結果、50%の低トルク化達成で省エネルギーに貢献することが期待できるほか、100℃、10,000回転、5,000時間の耐久試験で十分な耐久性が確認できたという。

軽量な材料は従来の鋼製材料に比べれば脆い。自然環境で分解される生分解性樹脂はなおのことだろうが、脆さと耐久性というトレードオフを見事に克服しつつある。こうした技術の一つ一つが自動車の軽量化、さらには省燃費化を支えている。今後もニュースを通じて、秀逸なテクノロジーを見てみたい。

第02回 乗降客の安全を守る可動式ホーム柵

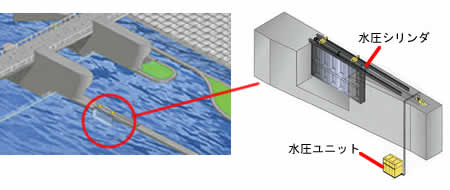

第02回 乗降客の安全を守る可動式ホーム柵山手線が2010年の使用開始をめどに全駅に可動式ホーム柵(写真)を設置する。山手線全29駅設置で約550億円の投資が見込まれている。東京の新都心線など最近開通した地下鉄ではお馴染みだろう。列車のドアと連動して開閉するが、転落防止や列車との接触防止など乗降客の安全のために設けてあるので、たとえば電車のドアは抜けたがホームドアに挟まれた、なんてことはあってはならない。ここでは、センサー技術やそれに基く制御技術はもちろん、それを精確にレスポンスよく実行するメカ技術が重要だ。

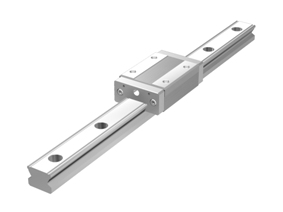

ここで言うメカ技術の一つにリニアモーション技術がある。たとえば京三製作所のホームドアの構造を見ると(図)、ドア駆動はACサーボモータの回転をボールねじで直線運動に変換している。このボールねじの直線運動を支持するのが直動案内機構で、特にLMガイドやリニアウェイ、リニアガイドなどの商品で知られる直線転がり案内により滑らかな動きを実現している。

近年ではこうした直動転がり案内には、ボールベアリングと同様保持器の役割を果たす樹脂部品やメンテナンスフリーの潤滑部品が使われている。THKのLMガイドでは、ボールリテーナ付きとすることで、(1)ボール同士の相互摩擦がなくグリースの保持力も向上するため長寿命、潤滑における長期メンテナンスフリーを実現、(2)ボール同士の衝突がないため低騒音、(3)ボール同士の相互摩擦がなく発熱が低いため高速性・レスポンスに優れる、(4)ボールが均一に整列され循環するため滑らかな動作、といった利点があるとしている。可動式ホーム柵の場合はやはり相互摩擦がないことでの高速・高レスポンスや滑らかな動作という特長が利いてくるだろう。潤滑不良による摩擦の増加や摩耗に伴う故障もあってはならない。日本トムソンのリニアウェイでは、Cルーブという潤滑油内蔵部品から潤滑油が支給され長期間にわたり潤滑性能を維持し、5年または20,000kmのメンテナンスフリーを実現するという。また、日本精工のボールねじでは潤滑ユニット「NSK K1®」を装着することで5年間または10,000km以上のメンテナンスフリー化を図るとしている。

ホームでの人身事故は08年3月までの5年間で168件もあって、このうち今回導入を決めた山手線では37件と最も多かったという。こうした信頼性の高いメカ技術に支えられた可動式ホーム柵が早い時期に全線で導入されることを期待したい。

第03回 東京ビッグサイトで、エスカレータ急停止事故

第03回 東京ビッグサイトで、エスカレータ急停止事故東京・有明の東京ビッグサイトの上りエスカレータが急停止後に逆走し、10人が軽傷を負った事故で、エスカレータに乗っていた人の総重量が、荷重制限の約7.5tだけでなく、逆走防止用のブレーキ能力の限界である約9.3tも超えていた疑いの強いことが分かった。このため、自動停止後にずり落ちるように逆走したと見られている。

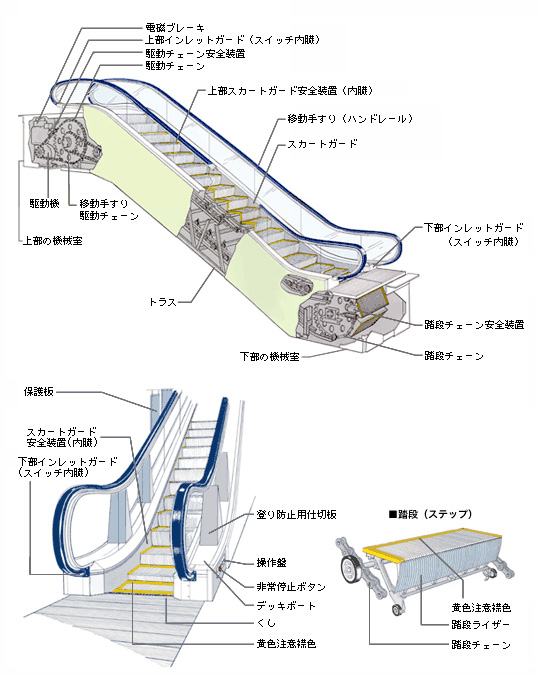

問題のエスカレータの構造は明らかにされていないが、一般にエスカレータはモータ+チェーンで駆動する。踏み板の両端に取り付けたタイヤ(回転体)がエスカレータ両端の案内レールの上を転がることで、滑らかに上下動する。ただし正常に動くかどうかは、積載荷重による。

問題のエスカレータの構造は明らかにされていないが、一般にエスカレータはモータ+チェーンで駆動する。踏み板の両端に取り付けたタイヤ(回転体)がエスカレータ両端の案内レールの上を転がることで、滑らかに上下動する。ただし正常に動くかどうかは、積載荷重による。

製造元の日本オーチス・エレベータによると、事故時は荷重オーバーに伴い、電源が切れて自動停止したと同時に、下り方向に逆走するのを防ぐためディスクブレーキが作動したと見られる。しかし、ブレーキ能力の限界は1ステップ(横102cm、縦40cm)あたり120kgで、総重量では約9.3t。問題のエスカレータはステップが84段あり、階段状になっているのは上下部分の3段ずつを除く78段。建築基準法上の安全基準の計算式は、1ステップあたりの荷重制限130kg×78段×0.74の7,503kgで、これは2ステップに大人3人が乗る計算だが、事故当時は1ステップに3~4人が乗っており、重みを支えきれずに逆走した疑いが強いという。

先に紹介した構造から推察すると、上に向かい転がるはずのタイヤが、下に向かい滑らかに転がったことになる。いかに信頼性の高い機械であっても、設計値をはるかに超える条件では安全な稼働は望めない。はやって会場を移動する。イベントの性質からも事態は予想されたことだろう。エスカレータは人々の利便性を図り、また今後の高齢化社会ではますます普及していくであろう大量輸送機器である。事故原因の一層の解明と、関係者による利用上の安全管理の徹底を強く望む。

第04回 疾病の早期発見?CTスキャンの高速化競争

第04回 疾病の早期発見?CTスキャンの高速化競争フィリップスエレクトロニクスジャパンは、X線管球が体の周りを1回転する間に撮影できる画像を従来製品の4倍となる256枚に引き上げたコンピューター断層撮影装置(CT)を発売した。従来製品が1回転0.42秒だったのに対し、1回転あたり0.27秒で低被ばくの撮影が可能という。

肺がんなどの早期発見・早期治療につながる有効な手法として、CTの医療現場での採用が進み、その世界市場規模は3,300億円といわれる。

ヘリカルスキャン方式のX線CT装置では、X線管は対向配置されたX線検出器とともにガントリ内部で回転され、患者をベッドで送ることにより身体をらせん状にX線走査し、これにより身体の断面を0.5度などの細かいピッチで撮像できる。心臓のような動きのあるものを撮像する場合には、0.5秒に1回転など、X線管を搭載したガントリの回転数を上げることが求められている。

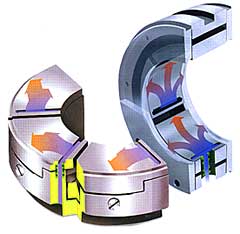

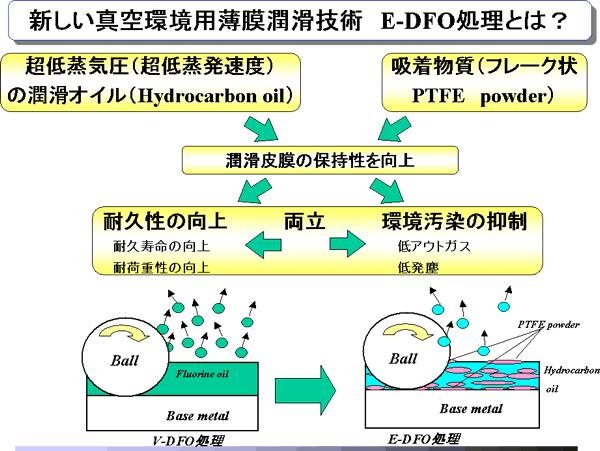

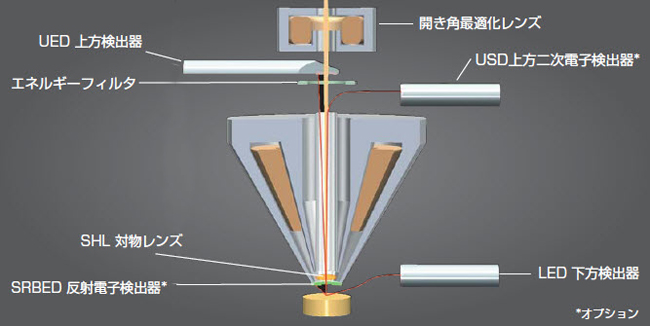

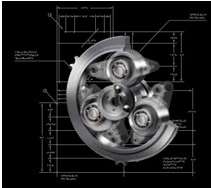

従来から回転機構の支持には真空環境下に置かれることから宇宙や半導体などで使われるような軟質金属の固体潤滑玉軸受が使われていたが、高負荷での高速化や静音性の点が課題となっていた。今回開発されたフィリップスのCTではボールベアリングに替えてエアベアリングを使うことで摩擦を低減し回転速度を高め、高速撮影により撮像時間を大幅に短縮したという。東芝メディカルシステムズのCT(写真は同社CTの一例)では、この支持機構に液体金属を作動流体とした動圧ハイブリッド軸受を適用、高速化、静音化を実現している。

ちなみに患者を載せたベッドを前後に移動する運動部には滑らかに送る直動転がり案内(THKのLMガイドなど)が使われ、振動や騒音を減らすことで患者への精神的な負担を軽減しているという。

第05回 北京五輪を終えて

第05回 北京五輪を終えて北京オリンピックが閉幕した。当編集部が応援した星野JAPANのメダル獲得はならなかったが、日本は金9、銀6、銅10の25のメダルを獲得した。今春『ハンマー頭部の加速についてのバイオメカニクス的考察』なる論文で中京大大学院から体育学博士号を受けたアテネ五輪金メダリストの室伏広治選手にも、科学的分析の結果を期待していたが、連覇はならなかった。2投目の80m71以外は80mを超えられず、5位。腰を痛めていたらしく、鍛錬と科学の力は残念ながら生かされなかった。

この室伏選手がハンマー投げ以外で五輪に挑んでいたことがある。氷上のF1といわれるボブスレー。長野五輪のことだ。室伏選手は、選手選考会であるコントロールテスト(60m走、20m走、立ち五段跳び、ベンチプレス、スクワットの5種目を計測し各タイム、距離、挙上重量を得点(各種目100点)で換算し、点数を算出して順位を決める)でただ一人500点満点を打ち出した。

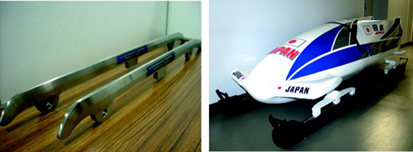

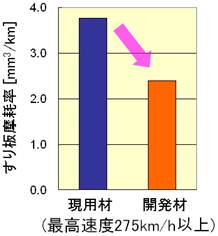

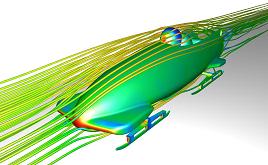

堀切川一男氏開発の低摩擦ランナーと、ランナーを装着した長野五輪日本代表用ボブスレー 実はこのとき、ボブスレー日本チームには科学・技術面での指導者がいた。東北大学教授(当時山形大学助教授)の堀切川一男氏である。彼の専門はトライボロジー(摩擦・摩耗・潤滑の科学・技術)。ボブスレーの力学解析を行ってタイム短縮に効果的な新しいスタート方式である「蹴り乗り」を提案したほか、「低摩擦ボブスレーランナー(そり用の刃)」も理論的に設計、開発し、弱小だった日本代表チームを世界トップレベルに肩を並べるところまでレベルアップさせた。

堀切川一男氏開発の低摩擦ランナーと、ランナーを装着した長野五輪日本代表用ボブスレー 実はこのとき、ボブスレー日本チームには科学・技術面での指導者がいた。東北大学教授(当時山形大学助教授)の堀切川一男氏である。彼の専門はトライボロジー(摩擦・摩耗・潤滑の科学・技術)。ボブスレーの力学解析を行ってタイム短縮に効果的な新しいスタート方式である「蹴り乗り」を提案したほか、「低摩擦ボブスレーランナー(そり用の刃)」も理論的に設計、開発し、弱小だった日本代表チームを世界トップレベルに肩を並べるところまでレベルアップさせた。

しかし、室伏選手はハンマー投げに専念したいといった理由から長野五輪ボブスレーでの出場を断念、堀切川氏はのちに「あのとき彼が出ていれば、さらにいい結果が残せたのに」とこぼしている。ボブスレーは陸上の投擲種目の選手やスプリント種目の選手が適しているとされ、室伏選手並みの選手が三人いれば確実に金メダルが取れるともいわれている。

室伏選手のハンマー投げにおける科学的探究心は、ひょっとするとボブスレー選手時代のこの工学者との取組みの中で育まれたものかもしれない。4年後のロンドン五輪で成果を期待したい。

第06回 町工場の技術の結晶、人工衛星「まいど1号」が完成

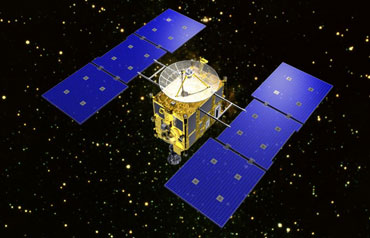

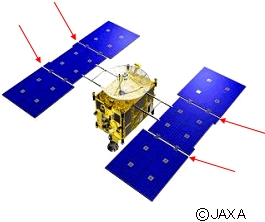

第06回 町工場の技術の結晶、人工衛星「まいど1号」が完成大阪府東大阪市などの中小企業9社でつくる東大阪宇宙開発協同組合(SOHLA)が開発していた小型衛星「まいど1号」(SOHLA-1)が完成、最終点検のため宇宙航空研究開発機構(JAXA)・筑波宇宙センター(茨城県つくば市)にトラックで運ばれた。

「まいど1号」は一辺50cmの立方体で重さ約50kg。本体の組立て後、振動試験や管制設備のテストなどをしていた。温室効果ガス観測技術衛星「GOSAT(ゴーサット)」と一緒に今冬、鹿児島県・種子島宇宙センターからH2Aロケットで打ち上げられ、雷雲観測などの役割を担う予定だ。

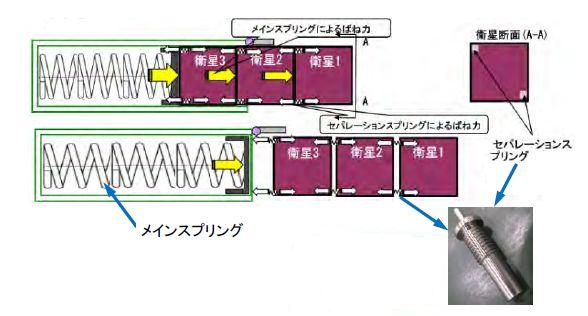

衛星は通常、その目的に応じて個別にゼロから作り始め、開発に3?10年の期間と数億?数百億円のコストが必要とされる。これに対し東京大学中須賀氏のアイデアにより、衛星の各機能をモジュール化し、モジュール(機能)ごとに1枚の「パネル」を製作、各パネルをつなぎ合わせるだけで機能する新しい汎用小型衛星衛星「PETSAT:Panel ExTension Satelliteの開発が、町工場の技術を結集して東京大学やJAXA、大阪府立大学などの協力を得て、進められていた。

パネルは「CPU」、「太陽電池」、「メモリ」、「通信」、「姿勢制御」、「軌道制御」などの基本機能を担当するバスパネル、「光学」、「センサ」など個々のミッションに応じて異なるミッションパネルからなる。ある機能を実現するためパネルを必要な枚数だけ必要な形に組み合わせ、打上げ時には折りたたんでロケットに搭載する。こうしたモジュール化により大量生産、5,000万円?という低コスト化、1年以内という開発期間短縮を実現できるという。

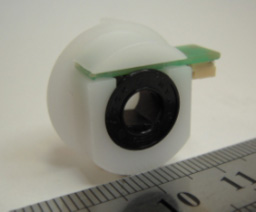

しかし宇宙空間では真空、急激な温度変化など、機械の可動部は厳しい環境下に置かれる。打上げ時に折りたたんである「まいど1号」が宇宙空間で正常に展開しミッションをクリアするには、真空環境にある展開部分のヒンジの潤滑がうまく機能するかどうかは重要な要件だ。また、周囲に貼り付けた太陽電池を動力源とするこの衛星では急激な温度変化に伴い太陽電池パネルが剥落しないかという、接着性能の検証も必要だろう。

また、衛星の開発コスト低減にはめどがついたとしても、世界では通信などに使う中型・小型の商業衛星の1回の打上げ費用が数10億円規模なのに対し、H2Aロケットでの打上げ費用は100億円強という状況。日本の衛星ビジネスの飛躍のためにも、「打上げ費用を含めたユーザーの負担を1億円程度に抑えたい」としたPETSAT衛星の当初の目標へのアプローチに期待したい。

第07回 国産航空機の量産化に向けて?哨戒機が納入

第07回 国産航空機の量産化に向けて?哨戒機が納入 川崎重工業が、開発中の次期哨戒機「XP-1」試作機1号機を防衛省に納入した。 提供:川崎重工業受注している2号機も年内に納入予定とのこと。大型機開発は、1970年に初飛行した輸送機C1以来となる。海上自衛隊では現在運用中のP-3C哨戒機80機をすべてXP-1に置き換える方針。XP-1は航続距離(8,000km)など性能が向上しているため、約70機で作戦能力の維持が可能としている。XP-1は、P-3Cを多少大きくした4発ジェット機で、長さ38m、翼幅35m、全備重量80t、高速飛行(830km/h)のため主翼尾翼は後退翼になっている。

提供:川崎重工業受注している2号機も年内に納入予定とのこと。大型機開発は、1970年に初飛行した輸送機C1以来となる。海上自衛隊では現在運用中のP-3C哨戒機80機をすべてXP-1に置き換える方針。XP-1は航続距離(8,000km)など性能が向上しているため、約70機で作戦能力の維持が可能としている。XP-1は、P-3Cを多少大きくした4発ジェット機で、長さ38m、翼幅35m、全備重量80t、高速飛行(830km/h)のため主翼尾翼は後退翼になっている。

哨戒機は、海上をゆっくり飛びながら不審船を発見したり海中深く潜航する潜水艦の動きを監視する役割をもつ。北朝鮮や中国の軍事力の脅威が言われるなか、防衛省は高性能次世代哨戒機の国産化機を決定、2001年度から川崎重工業が主契約企業となって開発に取り組んでいた。

哨戒機は役割上、飛行性能、レーダー探知性能などに加え、静音化が求められる。このためIHIが開発したエンジン「XF7」は、低燃費で低騒音仕様。エンジンの騒音は、P-3Cに比べて、巡航出力で10dB程度、離陸出力で5dB程度低減している。

航空機エンジンの低騒音化には、ファン騒音とジェット騒音の低減へのアプローチがある。ファン動翼は高い空力性能と低騒音化を併せ持つようベース動翼の翼先端側を前方に傾斜させた形状の「スウェプト動翼」としたことで、動翼前縁に生じる離脱衝撃波を弱め、ファン騒音で支配的なバズソー音を低減したという。また、排気ノズルの出口形状をギザギザにしてジェットの混合を促進させる「シェブロンノズル」に対し、排気ノズル形状をシンプル化(周方向5ヵ所に三角形状の小型ミキサを配置)した「ノッチノズル」にして推力を低下させることなくジェット騒音を低減している。

このほか、問題となったベアリングの耐久性向上に対しては、保持器の形状改良などで対応がなされているという。

川崎重工業ではこれを機に、機体の強度不足などで開発が遅れている、次期輸送機で民間転用の本命とされる「CX」の開発も急ぐ構えだ。

第08回 食の安全システムを覆した「事故米」

第08回 食の安全システムを覆した「事故米」大阪の加工米販売業「三笠フーズ」が、最も強い天然の発がん性物質といわれるカビ毒アフラトキシンや有機リン系殺虫剤メタミドホスに汚染された「事故米」を食用として流通させていた。食品衛生法では有害物質を含んだ食品は流通が禁止されているため、国ではこうした事故米を食用ではなく、接着剤など工業用原料に限定して販売を認めている。ところが三笠フーズでは、買い取った事故米を焼酎のほか、せんべいや和菓子の原料として転売していた。

食品・飲料の製造・加工機械では、食の安全を脅かす異物混入を徹底的に防ぐ取組みがなされている。たとえば今回事故米の使われた焼酎の精製では、ポンプで原酒を加圧する工程がある。往復動ポンプにはシリンダーとロッドにそれぞれシール(パッキン)があるが、摩耗はゼロとはいえず摩耗粉という異物が発生する可能性もあることから、シール材には食品衛生法に適合した材料が使われる。液中では潤滑剤が使えないため、自己潤滑性があるPTFEや超高分子量ポリエチレンなどの樹脂シールも使われる。

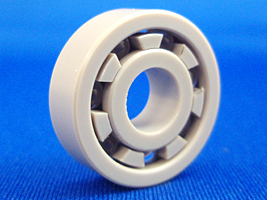

また、せんべい焼成機で型押しするスタンパーや裏返す機構などの揺動・回転部分に使われるベアリングにも、普通のSUJ2軸受鋼は使えない。水分にさらされ錆が発生すれば異物として混入する恐れがあるためだ。そこでマルテンサイト系ステンレスなど錆びにくい材料が使われる。軸受には通常グリースが封入されるが、HACCP(危険分析重要管理点)は潤滑剤に関し、(1)使用しない(2)漏れない・触れない対策をとる(3)偶発的接触が許容される潤滑剤を使用するという考え方を示している。このうち、軸受に封入されるグリースには、NSF(国際衛生財団)が設定するカテゴリーのH1認証を受けた食品工場用潤滑剤を使うことが一般的になっている。H1認証潤滑剤は、食品が接触する箇所での使用を認められたものである。完全に水中などで使用される軸受には自己潤滑材料が使われる。樹脂製転がり軸受の場合では、内輪、外輪にPPSやポリイミドが、転動体にガラスやセラミックスが使われるといった具合だ。

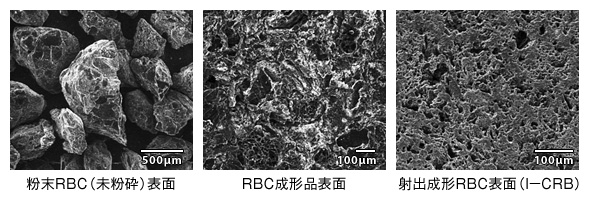

直動転がり案内もボールベアリングと同様の考え方となるが、中には米ぬかを使った「RBセラミックス」を使ってオイルフリー、耐摩耗、安全衛生を実現したすべり案内も登場している。

このように、稼働中に異物を混入させない取組みが事細かになされる中で、米が利用方法によって価格が極端に変わるという仕組み(せんべいや焼酎原料などの加工用米として流通する場合には5万円、工業用のりとして販売する場合は高くても1万円など)を利用した業者が、意図的に有害物質の混入した原料を食品加工の現場に流した。

先述の食品加工用潤滑剤の本格的な普及も国内では端緒についたばかりだ。食品加工関係者の地道な努力を踏みにじる、事故米転売業者の無節操さには怒りを覚える。食の安全を脅かす悪徳がまかり通ることのない、万全なチェック機能の働くことを願っている。

第09回 防災の月に、地震対策を見る

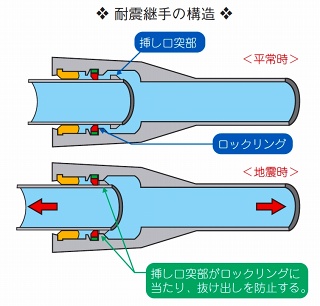

第09回 防災の月に、地震対策を見る9月1日は、1923年9月1日の関東大震災に因んで制定された「防災の日」だった。近年、地震予測の技術が進んでいるらしい。海溝型の大地震は50?100年の周期で同じプレートで起こることから、30年以内の震度5以上の大地震発生をほぼ正確に予測できるという。しかしマグニチュード(M)7.2を記録した岩手・宮城内陸地震のような、1000から1万年周期で起こると言われる内陸活断層に起因する地震については、30年というスパンでの評価予測は難しく、また2,000ヵ所あるという活断層の調査も現時点で109ヵ所と進んでいない。

予測の精度向上には引き続き取り組むべきだが、地震が起こったときの対策も必要だ。特に国内では戸建てで1,000万戸、マンションで150万戸で耐震性が不十分とされ、住宅の耐久性を高めるべく、構造そのものを頑強にし揺れに備える「耐震」、住宅土台部分に入れた装置で地震の衝撃をのがす「免震」などの施工が急ピッチで進められている。なかでも免震機構の採用はめざましい。

1995年の兵庫県南部地震で多くの民家を倒壊させたのは、直下型地震に多く見られる周期1秒程度の地震波。建物が揺れて往復するのにかかる時間を「建物の固有周期」というが、地震波の周期と建物の固有周期が一致すると、揺れが増幅される「共振現象」が起こる。建物が倒れなくても家具が倒れる可能性はきわめて高い。

これに対し免震機構は、地盤に固定した軌道台の上を建物が転がりやすべりの機構で軽く移動できるようにするものだ。地面が大きく揺れても、免震機構のうえに載った建物は置き去りにされた格好になり、結果的に揺れ(移動量)が小さくなる。つまり免震構造をとることで建物自体の揺れを少なくし、建物の被害や家具の転倒など、屋内の被害を劇的に減らせる。

たとえばTHKの免震システムでは、直動転がり案内「LMガイド」がX軸、Y軸ともに2列にして井桁に組み合わせた形。理論的に、地震動による横荷重が同じであれば免震装置の摩擦係数が低いほど建物に伝わる荷重(揺れ)は小さくなる。LMガイドは摩擦係数0.05?0.08と軽く動くため、この上に載った建物は地面の揺れに置き去りにされた格好で固有周期が延長され、揺れが小さくなる。 堤供:THK

堤供:THK

サーバーなど重要な機器の免震も必要だ。これに対して不二越の免震機構の一つでは、積載物を載せるための上プレートと床面に設置される下プレートの間に、単球式転がり支承を配置、地震の揺れに対してプレートが捻れないように、捻れ防止機能を有する独自のオルダム機構を採用し、この構造に地震の揺れエネルギーを吸収する摩擦ダンパ発生機能を織り込んだシンプルな構造としている。

日本は、微震も含めると年に2,098回(2007年気象庁まとめ)、日に6回近い地震がどこかで発生し、大なり小なりの被害を与えている。多くの人命や資産を地震から守るべく、地震予測の精度向上とともに、免震など防災メカニズムの導入促進に期待したい。

第10回 燃油高騰で自転車販売好調

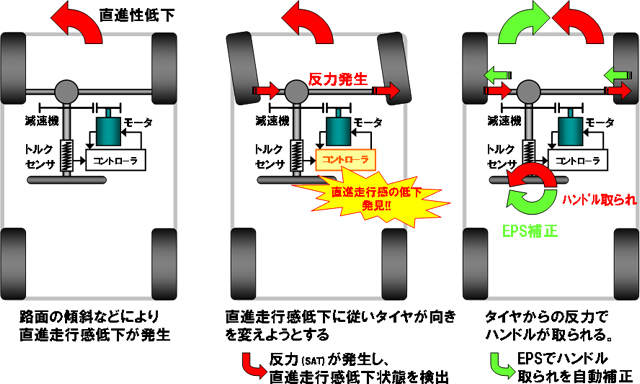

第10回 燃油高騰で自転車販売好調ガソリン高騰などに伴う維持費の負担増から自動車を手放す層が増えてきている一方、代わって維持費の負担が少なく環境にも健康にもよい自転車の販売が好調という。自転車協会の調べでは、07年まで9年連続で前年割れだった国内出荷台数が、今年は1?6月で前年同期比11%増えた。通勤での使用も増えていることから、特に人力の負担を軽減する電動アシスト自転車の伸びが大きい。

周知のとおり、スポーツ自動車のスピードアップ(まくり?)、トルク伝達にはギヤチェンジの技術が利用される。ペダルに直結したチェーンホイールのチェーンリングから、駆動トルク(回転力)がチェーンを通じリヤホイール(フリーホイール)のスプロケットに伝わり自転車が進むわけだが、チェーンリングの歯数とスプロケットの歯数との比率(ギヤ比)がキーになる。たとえば歯数40のギヤと歯数20のギヤをつなげば、チェーンホイールが1回転したときのフリーホイールの回転数は2倍になる。つまりギヤの特性として、ギヤ比が高いほどフリーホイールの回転数は高くなるが駆動トルクは低下するため、坂道などでクランクを回す脚への負担は大きくなる。

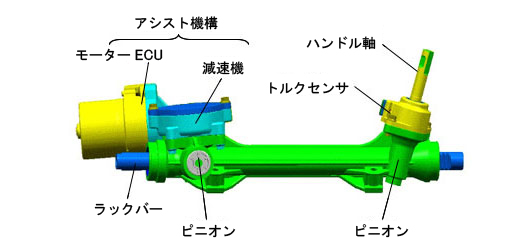

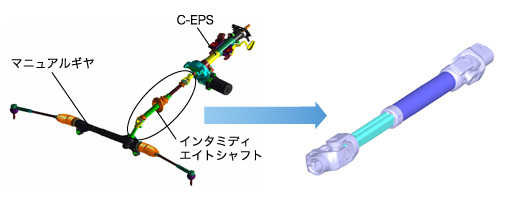

これに対し電動アシスト機構では、坂道などで人が踏み込む力が強くなると、トルクセンサーが踏力を検知してアシスト量を決定、電動モータによりアシスト力を発生させる仕組み。たとえばパナソニック サイクルテックのスポーツ電動アシスト車「ハリヤ」のモータユニットは、ヤマハ発動機と三洋電機が共同開発したリチウムイオン電池を使いモータ効率を高めている。10°くらいの急勾配でもトップで登るくらいのパワーが出せ坂道を時速17?18kmで走れるというから、普通の自転車に比べるとかなり速い。ケーブルなどをフレーム内に収めアシスト機構(モータユニットも小さくまとめてあるため、電動アシスト車に見えず、ロードレーサーやマウンテンバイクをすいすい追い抜いて驚かれることも多いという。

国内で電動アシスト車をはじめ自転車の販売が好調な一方で、自転車政策の遅れが目立っている。人口当たりの自転車保有台数(02年)はオランダが1位で0.9人に1台、2位のドイツは1.3人に1台、日本は1.5人に1台で3位なのに、全国の道路のうち自転車が専用に走れる道路※の比率はオランダの17%、ドイツの5%に比べ、日本は0.2%(全国120万kmのうち約2,660km)に過ぎない。道路交通法で車道走行が原則とながらの専用道の整備の遅れが、歩行者との衝突事故などの急増につながっている。国土交通省は思わぬ「事故」でトップ不在のようだが、自転車先進国としての政策整備を急いでほしいものだ。

※自転車が専用に走れる道路には、「自転車専用道路」のほか、車道の一部を縁石などで区切った「自転車道」、白線などで色分けした「自転車レーン」がある。

第011回~第020回

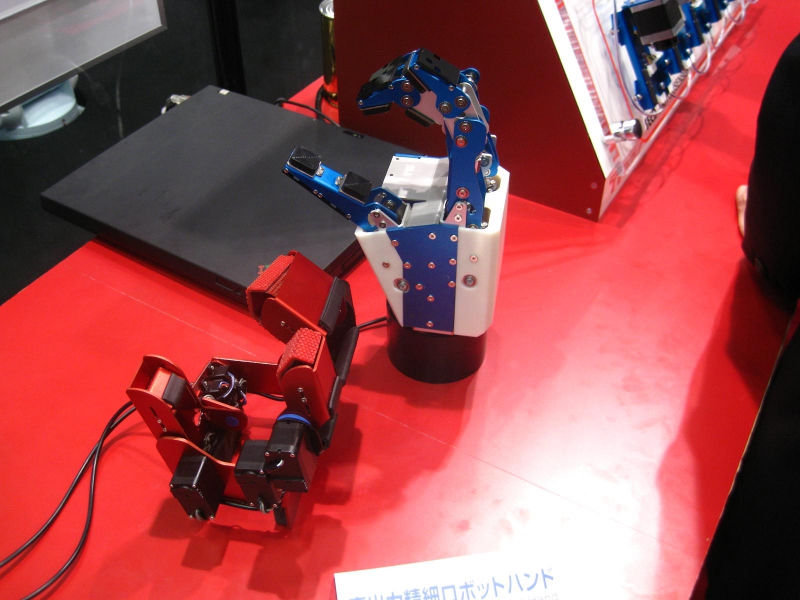

第011回~第020回第11回 「第35回国際福祉機器展」が開催、メカが支える自律的生活

第11回 「第35回国際福祉機器展」が開催、メカが支える自律的生活9月24日~26日に東京・有明の東京ビッグサイトで「第35回国際福祉機器展H.C.R.2008」が開催された。(1)電動車いす、電動三輪・四輪車、床走行リフト、固定式・据置式リフト、車いす用福祉車両などの移動機器、移動補助製品(2)ベッド関連用品(3)入浴用リフトや滑り止め用品など福祉機器や、施設用設備・用品などが、国内479社、海外15ヵ国・地域51社より、22,000点展示された。会期3日間の来場者数は12万773人と多くの注目を集めた。

福祉用具(広義、福祉用具産業および共用品)の市場規模は、1995年に1兆3,508億円だったのが、一般製品のユニバーサルデザイン化や共用品の普及を背景として2000年に3兆1,762億円、2004年には3兆8,111億円と成長している。このうち、たとえば福祉車両が2000年度に2万9,005台だったのが2007年度で3万6,822台に増大しているなど機器や装置類の拡大が大きく、福祉機器においてもメカニカルが重要な役割を果たしていくことになる。

福祉車両としては大別して、車いすと助手席の乗り降りをスムーズに行う「回転・リフトアップ機構」、車いすのまま後部エリアに乗り込む「リフター」や「スロープ」の機構、両足が不自由な場合にアクセルとブレーキが左手でハンドルが右手のみで行えるような「運転補助装置」など三つの開発が盛んに行われているようだ。

このうち助手席の回転・リフト機構を試してみた。90°強回転して車の側面を向いて床に近い位置に降りているシートに座ると、リモコンを渡された。スイッチを入れると、まずシートがゆっくりと上昇し回転しフロントガラスに向き直っていく。それから足がゆったりとできるよう少しスライドバックする。頭が当たらないように心持ちリクライニングになる。この完全に乗り込んだ状態でスイッチを押すと、降車の作業になる。少し前にスライドし、90°強回転して開いたドアの方に前進すると、ゆっくりと下降して床近くへ。リクライニングしてあるから頭もぶつからない。

だが、記者の座高のせいもあろうが、リクライニングしていない状態だと、車中へとシートが上昇していく際に少し頭がかするのである。回転するときにはひざがぶつかる。「これは自分だからよけられるけど、足の不自由な方はぶつかりますね。センシングして接触・衝突を避けることは検討してますか?」と聞くと、そこまでは考えていないと言う。課題だと思う。

ところで回転・昇降は直動機構とギヤにより行われる。回転はモータの動力を受けたギヤとベアリングにより、車内での前後のスライドはサーボモータの動力を受けたボールねじと直動案内により、回転は歯車機構により、昇降は直動システム+リンク機構によりスムーズに行われる。

トヨタでは降りきったシートがそのまま離脱し、車いすとして利用できるシステムもあった。これは便利である。

試乗用に、上り下りのスロープが付いた広場が設けてあって、一通りの状況が体験できる。「ジョイスティックを前後左右斜めに、行きたい方向に動かすだけです」と係りの人に言われ、前の人を追いかけるように前進し坂を上る。静かに、スムーズに進む。下りにさしかかったところで、前の車いすとの間隔が詰まってきた。「止まるのはどうすれば?」と係の人に呼びかけると、「ジョイスティックを放せば止まります」との回答。確かにすぐに止まった。「電磁ブレーキ」というやつである。コイルに通電することで発生する電磁力で制動させる。ジョイスティックを放しコイルへの通電が切れたときに、スプリングの力で動作する無励磁型電磁ブレーキだろう。これは安心できる。

自律的な生活を目指すには、恐怖心や不快感が起こらないシステムが不可欠であり、今後もメカの活躍が期待される分野だと実感した。

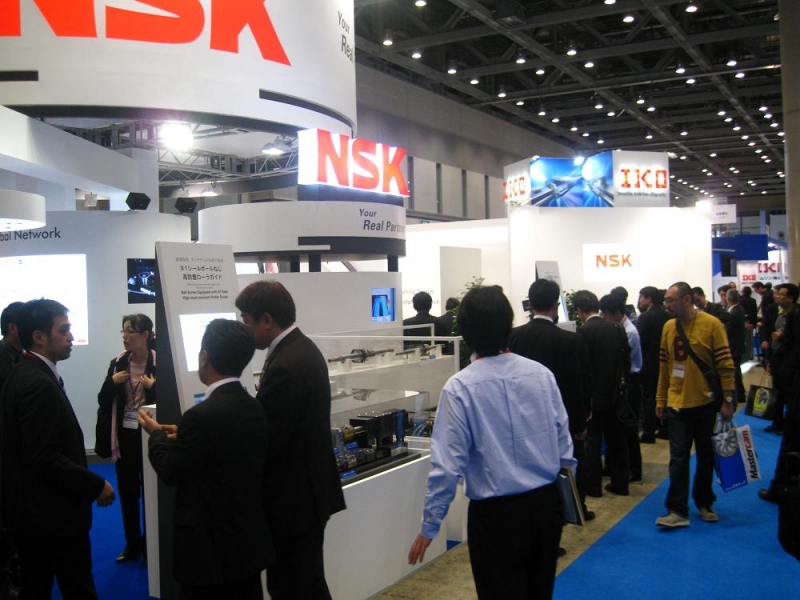

第12回 国際航空宇宙展に見る高信頼性技術

第12回 国際航空宇宙展に見る高信頼性技術続けての展示会ネタで恐縮だが、「2008年国際航空宇宙展(ジャパンエアロスペース2008/JA2008)」が10月1日?5日まで横浜・みなとみらいのパシフィコ横浜で開催された。主催は日本航空宇宙工業会。期間中は4万2,160名が来場した。

今回は2013年の就航を目指す国産リージョナルジェット機「MRJ」をはじめ、AIRBUS A380、Boeing 787などの航空機の模型が注目を集めたほか、ロケット、衛星などの模型や、ターボファンエンジンを中心とするジェットエンジン模型などが多数展示された。

今回は2013年の就航を目指す国産リージョナルジェット機「MRJ」をはじめ、AIRBUS A380、Boeing 787などの航空機の模型が注目を集めたほか、ロケット、衛星などの模型や、ターボファンエンジンを中心とするジェットエンジン模型などが多数展示された。

ジェットエンジン、特に主流の2軸ターボファンエンジンでは、最前部のファンと最後部の追加タービンを支える低速軸系とコンプレッサおよびタービンブレードを支える高速軸系の二つの回転軸で、それぞれ二つの円筒ころ軸受と一つの3点接触玉軸受が使われている。NTNではBoeing 777のGE90-115Bターボファンエンジンに搭載された主軸軸受を展示していた。

二つのころ軸受には、疲労強度向上のためのショットピーニング処理や振動抑制のための「スプリングフィンガー」という特殊形状が設けてある。3点接触玉軸受は負荷容量増大のため大径のボールをできるだけ多く組み込めるよう内輪を二つに分割している。いずれも材料は耐熱浸炭鋼M50が使われるが、この高硬度な材料が摩耗粉として出た際にアブレシブ(研削)摩耗→焼付きに至らないよう、摺動面に柔らかい銀めっき皮膜が施してある。

ちなみに某ジェットエンジンメーカーに、「高速性や耐熱性に優れるセラミックボールを使った軸受の採用はどうか」と聞いたところ、「研究開発は進めているが、セラミックスは金属材料のような試験・評価システムが容易でなく、費用も時間も数十倍かかることなどから、採用に至っていない」とのことだった。エンジニアリングセラミックスは機械的特性に優れるが、評価が難しく信頼性の確認ができないのが最大のネックになっているようだ。

航空機のランディングギヤ(着陸装置)は、ほとんどが飛行中は機体内に収納される「引き込み式」で、上げ下げはランディングコントロールパネルのギヤレバーで行われる。機体が離陸した際にパイロットがギヤレバーを上方に引き上げると油圧のピストンとシリンダで構成されたアクチュエータが作動しランディングギヤを引き上げ格納する。着陸時はギヤレバーを下げるとランディングギヤが展開される。

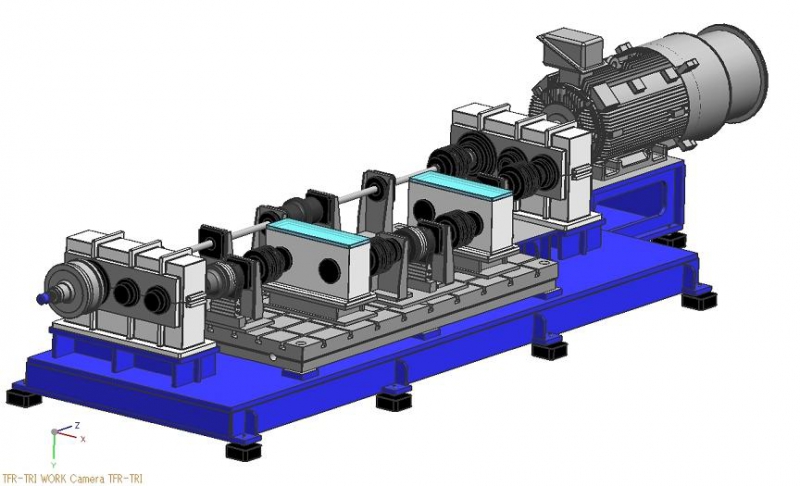

航空機でもフライ・バイ・ワイヤなど電動化が進んでいることから、THKではこのランディングギヤに、近年の射出成形機に見られるようなモータ+ボールねじを使ったアクチュエータを提案していた。「新規参入の決め手は、軽量化と操作性」とのこと。滑らかな動きが可能な直動システムの得意とするところだ。

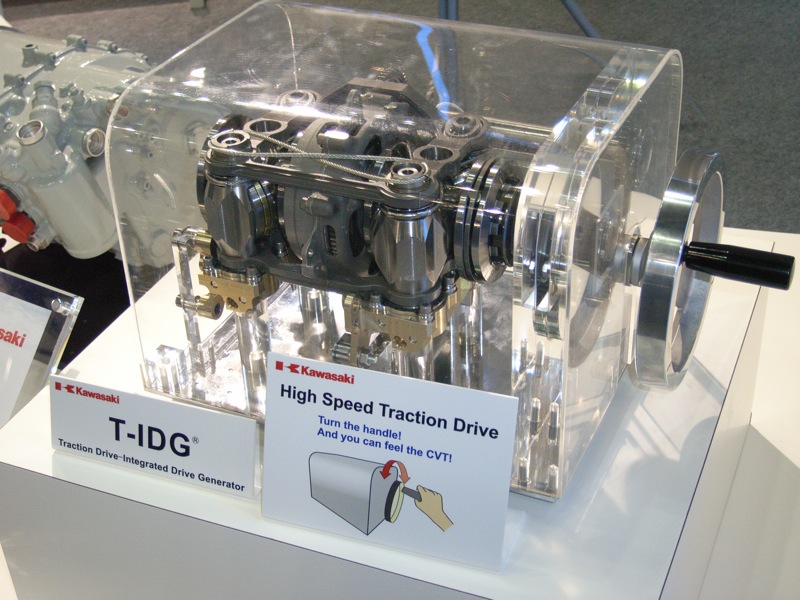

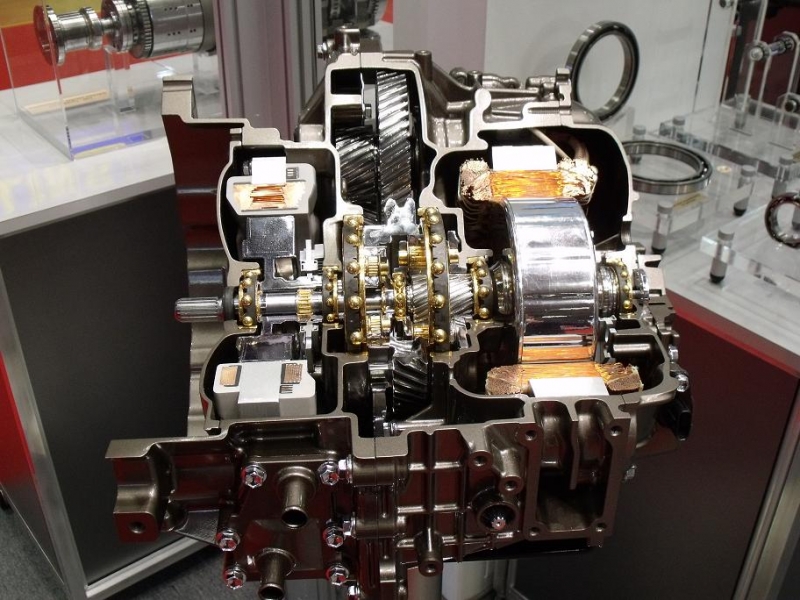

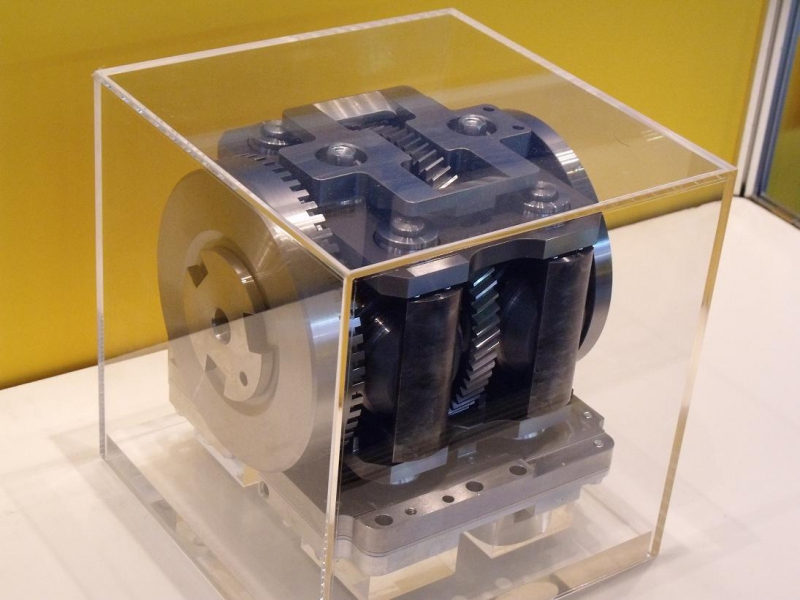

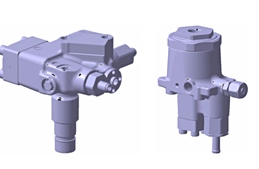

川崎重工業では、日本精工が開発したハーフトロイダル式無段変速機(CVT)を使った航空機用主電源供給装置「T-IDG(Traction Drive Integrated Drive Generator)を出展していた。これは、エンジンのアクセサリ・ギヤボックスに搭載・駆動され、エンジン回転数に関わらず一定周波数400Hz(115V)発電ができるよう、発電機を一定回転数に保つための装置である。

川崎重工業では、日本精工が開発したハーフトロイダル式無段変速機(CVT)を使った航空機用主電源供給装置「T-IDG(Traction Drive Integrated Drive Generator)を出展していた。これは、エンジンのアクセサリ・ギヤボックスに搭載・駆動され、エンジン回転数に関わらず一定周波数400Hz(115V)発電ができるよう、発電機を一定回転数に保つための装置である。

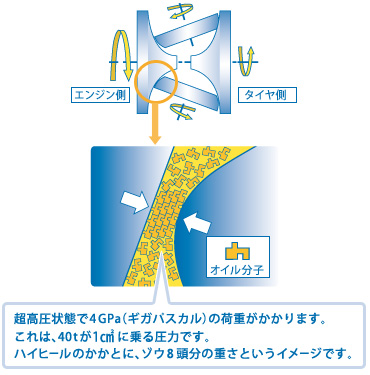

「ハーフトロイダル型」と称されるトラクションドライブ無段変速機は高面圧下で大きなせん断力を発生するトラクションオイルによって動力を伝達する。向かい合った富士山型の入力ディスクと出力ディスクの間に高面圧で挟んだパワーローラーを傾けることで入出力ディスクの接触点半径を変化させ(介在するトラクションオイルにより)、入・出力間の速度を無段階に調節できる。エンジンからの駆動速度は約4,500?9,000rpmの間で変動するが、油圧制御によるこのトラクションドライブCVTが変速動作を常時行うことで、増速ギヤを介して24,000rpmの一定速度で駆動、400Hz一定周波数の交流電力を発電するという。

今回の展示会をのぞいて、大量輸送・航空機の高速で快適・安全なシステムも、こうした二重三重に安全性がチェックされた、信頼性の高い多数のメカに支えられているとあらためて実感した。空の旅が楽しみたくなった。

第13回 日系各社、欧州市場開拓へ

第13回 日系各社、欧州市場開拓へ材料高騰が長期化し、設備投資が鈍化、1万円台を割る株安、100円を割る円高の続くなか、日本自動車工業会は先ごろ、米国新車販売が1,400万台に届かないとの見通しを発表した。サブプライムローン問題に端を発する景気減速、原材料高、円高、リーマン・ブラザーズの経営破綻による金融不安の連鎖などが思いのほか響いている。とはいえ北米需要がこのまま低迷が続くとは思われず、各社とも09年後半から持ち直すとの見方を示しているが、並行して立ち遅れている欧州の自動車市場開拓に向かう。

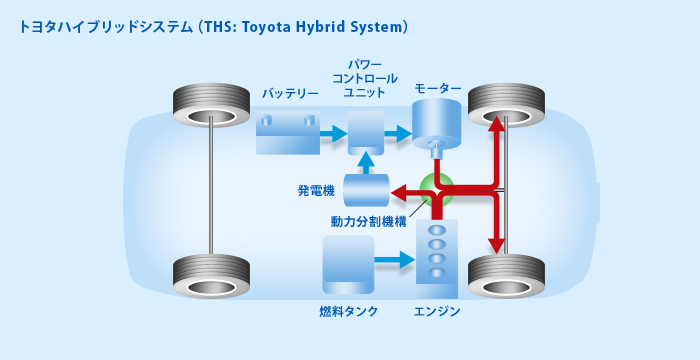

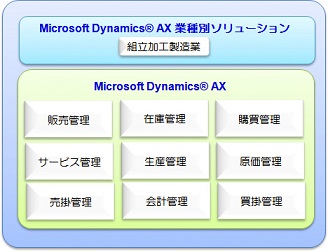

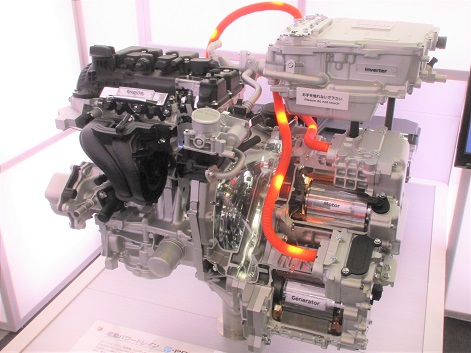

? 環境意識の高い欧州では二酸化炭素(CO2)など温暖化ガスの排出量を1990年比で20%削減する数値目標を設定、排出全体の2割強を占める交通輸送部門の排出削減を加速させるため、EU市場での自動車各社に走行1kmあたりの平均CO2排出量を140gに削減することで、欧州委員会(EU)と日本自動車工業会(JAMA)で合意している。そこで燃費のよいハイブリッド車やディーゼル車、小型ガソリン車の採用が加速すると見られているが、中でもハイブリッド車に加え苦手の小型車に注力し始めたトヨタが注目されている。

提供:トヨタ自動車 11月から発売を開始するトヨタ「iQ」は、4人乗りにもかかわらず全長2,985?×全幅1,680?、ホイールベース2,000?、排気量996ccの超小型車である。ガソリンエンジン2種類とディーゼルエンジン1種類の計3種類があり、一部タイプでの走行1kmあたりCO2排出量は規制量を大幅に下回る99g。これを実現するメカは、直列3気筒アルミブロックDOHCエンジンでのエンジンオイル粘度適正化によるフリクション低減を図る簡素なヒートマネジメント機構、エンジンとディファレンシャルギヤの位置関係を反転させギヤをタイヤとともにエンジンの前方に配置するディファレンシャルギヤ反転、空間を有効活用したエンジン配置としフロントを短縮するため高い位置に置いたステアリングギヤボックスなど、5年の開発期間を投じての徹底的なダウンサイジングを図るものだ。

提供:トヨタ自動車 11月から発売を開始するトヨタ「iQ」は、4人乗りにもかかわらず全長2,985?×全幅1,680?、ホイールベース2,000?、排気量996ccの超小型車である。ガソリンエンジン2種類とディーゼルエンジン1種類の計3種類があり、一部タイプでの走行1kmあたりCO2排出量は規制量を大幅に下回る99g。これを実現するメカは、直列3気筒アルミブロックDOHCエンジンでのエンジンオイル粘度適正化によるフリクション低減を図る簡素なヒートマネジメント機構、エンジンとディファレンシャルギヤの位置関係を反転させギヤをタイヤとともにエンジンの前方に配置するディファレンシャルギヤ反転、空間を有効活用したエンジン配置としフロントを短縮するため高い位置に置いたステアリングギヤボックスなど、5年の開発期間を投じての徹底的なダウンサイジングを図るものだ。

? トヨタでは小型化、軽量化、コストダウンなどのメカや機械要素のノウハウは今後の小型車開発に応用していくとしており、iQが成功するかどうかが今後の小型車戦略の鍵となると見られる。

? 北米市場回復に先立ち、日系自動車メーカーが先進の環境対応技術をもって欧州市場開拓にめどをつけることを期待してやまない。

第14回 HDD業界の再編に向けて

第14回 HDD業界の再編に向けて富士通がハードディスク駆動装置(HDD)事業の売却に向け、HDD世界シェア2位の米ウエスタン・デジタル(WD)と交渉しているとのニュースが報じられた。この事業買収が成功するとWDはトップシェアの米シーゲイト・テクノロジーを追撃する格好になる。折りしも富士通を主要納入先とする磁気ディスク(HD)事業でシェア3位のHOYAがトップシェアの昭和電工と同事業での統合を発表、シェア2位の富士電機デバイステクノロジーとの差を広げる形となる。HDD業界が新たな再編に動き出しているようだ。

さて、HDDでは、容量(記録密度)の増大と消費電流の低減が永遠のテーマである。日立グローバルストレージテクノロジーズでは先ごろ、HDDレコーダやセットトップボックスなどのデジタル映像機器向けに最大記憶容量1テラバイト(TB)までの幅広い容量レンジを持つHDDを開発した。据え置き型のパソコン(PC)からノートパソコンや携帯音楽プレーヤーなど可搬型に市場が広がってからは、バッテリーを長寿命化させる技術もますます求められてきている。

HDDのメカニズムとしては主に、記録媒体であるディスク(HD)と、それを回転させるスピンドルモータ、ディスク上で記録再生を行うヘッドスライダー、それを支えるサスペンション、ヘッドの位置決めを行うボイスコイルモータがある。

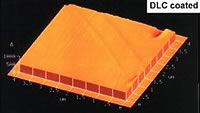

HDDでは、回転するディスク上に記録再生素子(磁気ヘッド)を搭載したスライダーを浮上させて記録再生を行うため、記録密度を向上させるには、ヘッドとディスクの浮上すき間を低減する必要がある。現在この浮上すき間は10nm(1nmは10億分の1m)を切るレベルまできており、ディスクとスライダーが接触する可能性が高まっている。この接触により磁気記録層にダメージを与えデータを破壊することのないよう、ディスクの記録層の上には数nm厚で耐摩耗性に優れるダイヤモンドライクカーボン(DLC)膜が、さらにその上に1分子層の潤滑油膜が施されている。一方のヘッドにもta-C膜などのカーボン系薄膜が処理されている。

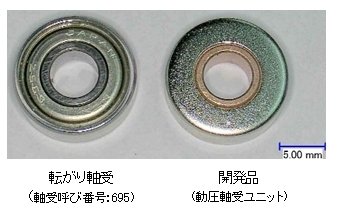

さて、ディスクを回転させるスピンドルモータでは従来、高精度のミニチュア・ボールベアリングが使われていた。しかし高トラック密度化が進むなか、ボールなど軸受構成部品の微小な加工誤差などに起因する、磁気ディスク回転に同期しない磁気ヘッド移動方向の振れ(NRRO:Non Repeatable Run Out)が障害となってきた。一方、アクセスの高速化のための回転速度の向上や情報家電で必須となる静音化への対応も接触型のボールベアリングでは限界があった。たとえばトラック上で目的のセクターがヘッドに近づいてくるのを待つ時間(平均待ち時間)は、ディスクの回転数によって決まり、7,200回転で4.2?/秒、1万5,000回転で2?/秒という。つまり、高速回転にするほど待ち時間は短くなり、より速くデータにアクセスできる。

提供:ミネベア そこで登場したのが流体動圧軸受を使ったモータである。動圧軸受とは、回転軸とヘリングボーンという溝を加工したスリーブの間にオイルを封入、回転が始まるとヘリングボーン溝に沿ってオイルに動圧が発生し、油膜により非接触となったラジアル軸受ができる。また、回転軸と結合したフランジにもヘリングボーン溝が設けてあるため、回転軸を浮かせる方向にも動圧が発生し非接触なスラスト軸受が成立する。ボールベアリングと違い日接触のため音が静かで、3.5インチサーバーの1万5,000回転という高速にも対応する。さらに封入するオイルの粘度温度特性を工夫することで消費電流値を低く抑えることができる。

提供:ミネベア そこで登場したのが流体動圧軸受を使ったモータである。動圧軸受とは、回転軸とヘリングボーンという溝を加工したスリーブの間にオイルを封入、回転が始まるとヘリングボーン溝に沿ってオイルに動圧が発生し、油膜により非接触となったラジアル軸受ができる。また、回転軸と結合したフランジにもヘリングボーン溝が設けてあるため、回転軸を浮かせる方向にも動圧が発生し非接触なスラスト軸受が成立する。ボールベアリングと違い日接触のため音が静かで、3.5インチサーバーの1万5,000回転という高速にも対応する。さらに封入するオイルの粘度温度特性を工夫することで消費電流値を低く抑えることができる。

これらのメカニカルな技術などにより、HDDの命題である記録容量の増大と消費電力の低減、さらには信頼性向上が実現されているのである。

フラッシュメモリーがHDDを駆逐するという議論があったが、2012年のノートパソコン市場では、フラッシュを記憶媒体に使うものが約8,000万台なのに対し、HDD搭載のものは現在比4割増の約2億8,700万台(米ガードナー調べ)。HDDの活躍の場はまだまだ広がっていくようだ。HDDに関連する方々が正当な評価を受け、収益を確保できるよう、業界の健全な発展に期待したい。

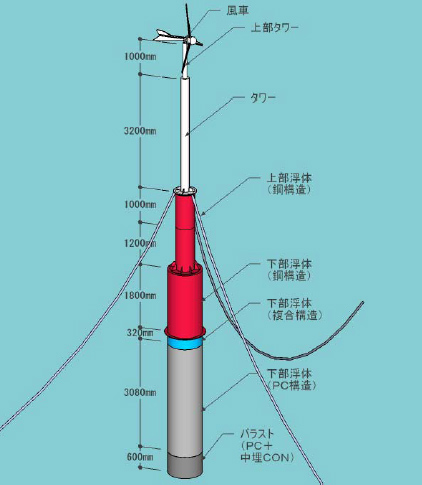

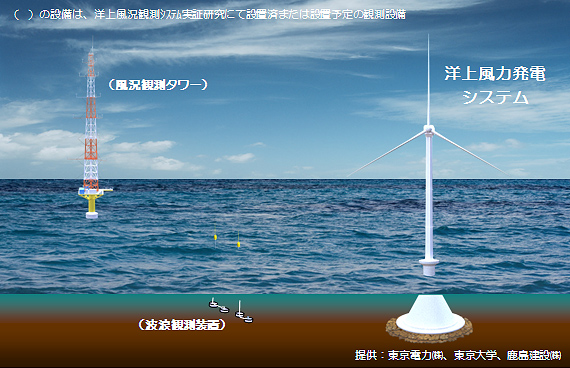

第15回 国産風力発電の導入促進を

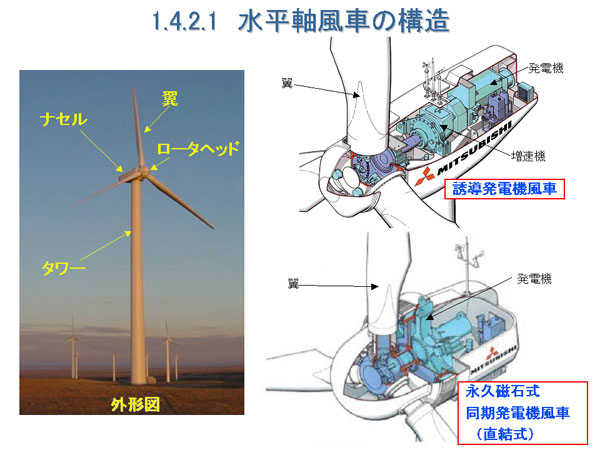

第15回 国産風力発電の導入促進を日本製鋼所が全国に保守網をもつ明電舎と組んで、国内での風力発電事業を本格化するという。国内最大手の三菱重工業は海外市場の開拓に注力、日本製鋼所が国内での風力発電機の新規設置では先行しているとはいえ、そのシェアは国内で2007年度に稼動した合計発電機18万5,750KWの1割に満たず(4,000KW)、8割以上を米国GEウインドやスペインのガメサなど欧米製が占める。 しかし海から陸に安定した風が吹く欧州の仕様の発電機は、山がちで風向きの変化が激しい日本では負荷が大き過ぎ、ブレードが折れたり軸受など部品の損傷といった事故が相次いでいる。そこで、日本の厳しい気候風土を考慮して設計された国産風力発電機が見直されてきており、その気運に乗って攻勢をかけようというわけだ。日本製鋼所では、新規設置シェア50%を目指すとしている。

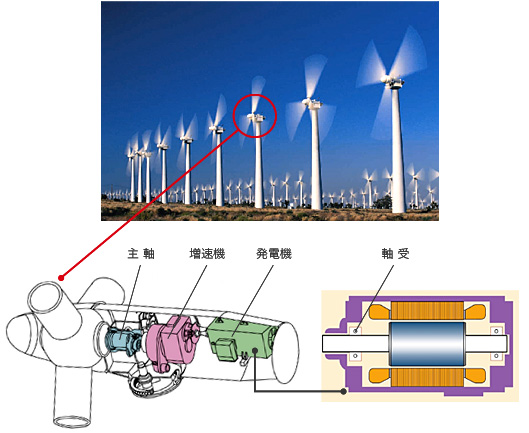

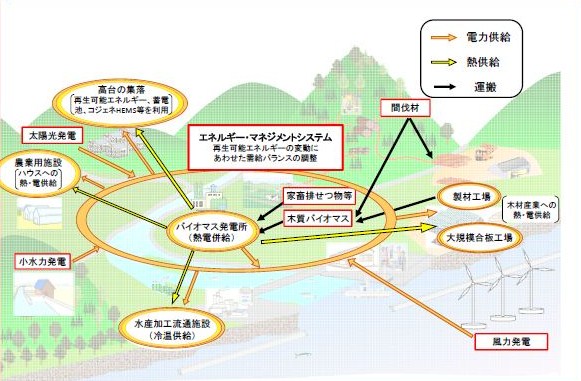

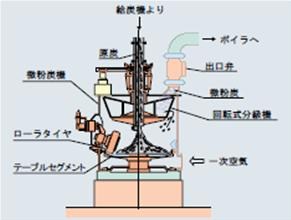

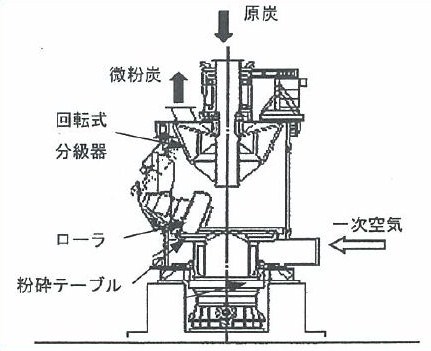

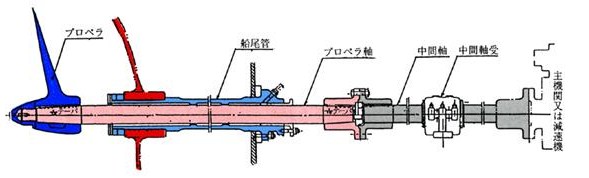

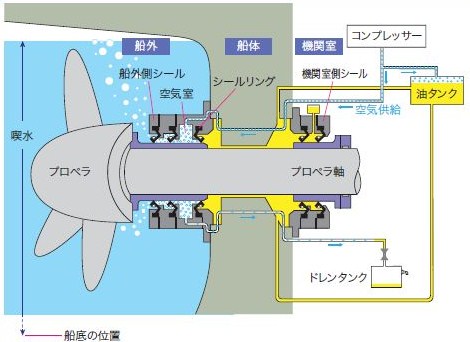

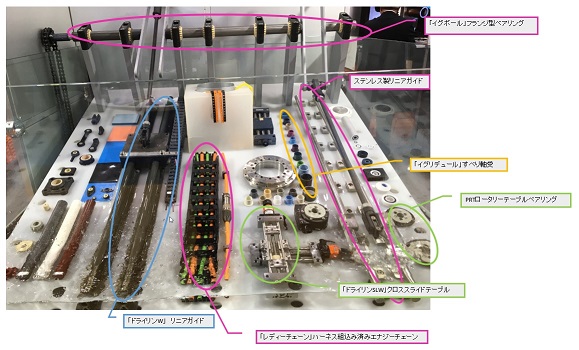

風力発電機の構造

風力発電機の構造 風力発電機用軸受(右はセラミックボール軸受、提供:ジェイテクト) 風力発電機は、羽根で風を受けてロータを介して主軸が回転、その10~30min‐1の回転速度を増速機により発電可能な1,200~1,800min‐1という回転速度まで増やし、発電機により発電する(誘導発電機)。現在の主流は、1~2MWのこのタイプだ。

風力発電機用軸受(右はセラミックボール軸受、提供:ジェイテクト) 風力発電機は、羽根で風を受けてロータを介して主軸が回転、その10~30min‐1の回転速度を増速機により発電可能な1,200~1,800min‐1という回転速度まで増やし、発電機により発電する(誘導発電機)。現在の主流は、1~2MWのこのタイプだ。

ここでは、回転トルクを増速機に伝える主軸の軸受、増速機を構成するキャリア、遊星ギヤ、低速軸、中間軸、高速軸の各軸受、発電機用軸受が活躍している。

2007年度の故障・事故発生回数125回のうち自然現象が31%を占め、中でも落雷が多い。雷撃による軸受の被害は発電機用軸受の電食である。電食は、軸受周辺から軸受内部に電流が通過、ボールと軌道面の接触面にスパーク現象が発生し、軸受の軌道面、ボール転動面に生じる損傷。電食が進むと振動を引き起こし、軸受として機能しない。そこで電食防止のため軸受外輪の外径部から側面にセラミックスを溶射した軸受や、転動体としてセラミックスボールを使った軸受が採用されている。

日本の気候風土に適合した、安全性、信頼性を高める国産の風力発電機および風力発電要素技術が数多く採用されることに期待したい。

第16回 JIMTOF2008が開催、高効率・環境対応加工のメカ技術を披露

第16回 JIMTOF2008が開催、高効率・環境対応加工のメカ技術を披露 第24回日本国際工作機械見本市(JIMTOF2008)が10月30日~11月4日の6日間にわたり開催、累計14万2,000人が来場した。“地球に、未来に、優しいモノづくり”をテーマに、5軸制御マシニングセンター(MC)や旋盤とMCを組み合わせた複合加工機など工作機械、鍛圧機械、高速スピンドルや送り機構・テーブル機構など工作機器、MQL(最少量潤滑)などセミドライ給油機構など環境対応付帯装置、切削工具、研削・研磨工具、切削油、研削油など多くの製品・技術が展示された。

第24回日本国際工作機械見本市(JIMTOF2008)が10月30日~11月4日の6日間にわたり開催、累計14万2,000人が来場した。“地球に、未来に、優しいモノづくり”をテーマに、5軸制御マシニングセンター(MC)や旋盤とMCを組み合わせた複合加工機など工作機械、鍛圧機械、高速スピンドルや送り機構・テーブル機構など工作機器、MQL(最少量潤滑)などセミドライ給油機構など環境対応付帯装置、切削工具、研削・研磨工具、切削油、研削油など多くの製品・技術が展示された。

5軸MCは、これまでのXYZ軸の直線3軸に、AB軸の回転2軸を加え5軸としたもの。3軸加工機ではワーク(工作物)の複数回段取り替えを必要としていた複雑形状の加工や多面加工が、5軸加工機ではワークを載せたテーブルが回転することで1回のチャッキングでこなせる(ワンチャッキング加工)。

直線3軸の送り機構では、一般にサーボモータ+ボールねじの組み合わせで速度毎分50m以上、加速度0.5G以上、位置決め精度5μm以下の高速・高精度化が実現されている。ボールねじでは、新しいボール循環方式により毎分200mを超える高速送りと静音化を可能にした日本精工の「高速静音ボールねじ」なども搭載が進んでいる。

しかし半導体や光学素子など微細加工・超精密加工を必要とするアプリケーションでは、10nm(1nmは10億分の1m)オーダー以下の位置決め精度が要求されており、サーボモータ+ボールねじに替わって非接触構造のリニアモータによるダイレクト駆動を採用する送り機構も増えてきている。これに対して、リニアモータとボールリテーナ入りLMガイドなどの直線転がり案内(直動案内)との組み合わせで最高速度毎秒4m、加減速2Gを可能にしている(THK)。

一方、回転2軸の駆動ではウォームギヤなど減速機を用いる方法が一般的で、回転速度は毎分数十回程度でギヤのバックラッシュにより位置決め精度に限界があるなどの状態が続き、直線軸と回転軸の同期が必要な曲面加工では回転軸の性能限界が高速化を阻害していていた。これを解決するため、減速機を使わず直結して回転軸を駆動させるダイレクトドライブモーターを搭載して直線軸と回転軸の性能をバランスさせた5軸MCも森精機製作所などで出展された。

高効率な加工を実現するには、こうした「送り系」の高速化に加え、加工工具を高速に回す「主軸系」(スピンドル)の高速化が求められる。これに対しては、たとえばジェイテクトが、オイルエア潤滑で、dmn値250万の高速性能と従来タイプ軸受より昇温を15%低減する昇温性能を両立した円筒ころ軸受をリリースしているほか、NTNが、軸受側面にグリース溜り間座を設け、運転による温度変化でグリースから分離した基油のみが自動的に軌道面に給油される微量潤滑供給機構によりメンテナンスフリーで定位置予圧・dmn値190万を可能とするアンギュラ玉軸受を発表していた。また、日本精工は、極微量オイルエア潤滑や油吸引・排油システムなどの新技術により、世界最高速の毎分50,000回転のスピンドルを参考出品していた。

そのほか、MQLなど希薄潤滑下での耐摩耗など耐久性を高めたDLC(ダイヤモンドライクカーボン)コーティング被覆のエンドミルなど工具技術も含め、多くの機械要素技術の集積によって、マイクロマシンから航空・宇宙機器まであらゆる加工を実現する世界のマザーマシン・工作機械は高速、高精度、環境対応など多様なニーズに対応し続けている。

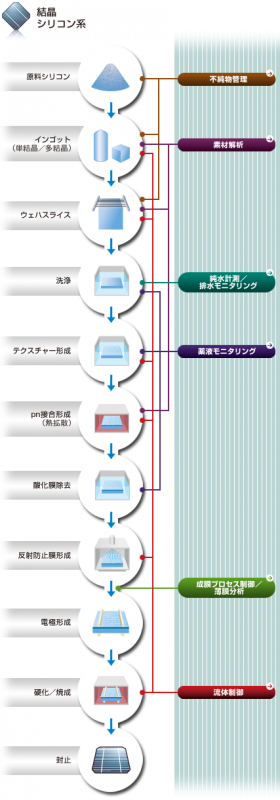

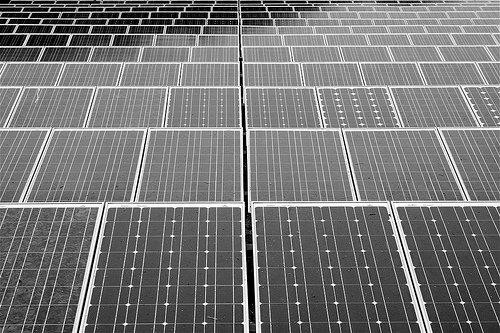

第17回 太陽光発電の効率向上

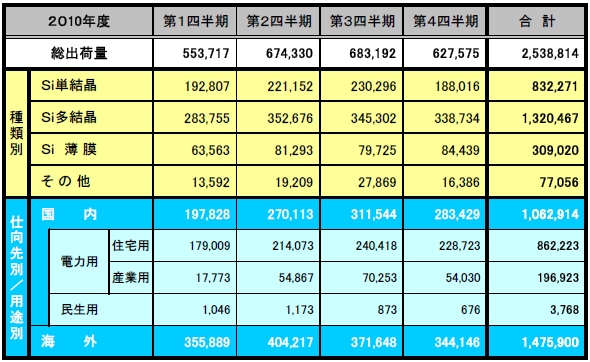

第17回 太陽光発電の効率向上太陽光発電の開発がヒートアップしている。民間調査会社の富士経済の調べでは、2012年の太陽電池市場は4兆6,000億円を上回り、07年の1兆2,000億円の3.9倍に拡大するとのこと。国内首位のシャープ、同3位の京セラ、4位の三菱電機など2010?2011年をめどに増産する計画だ。

太陽電池がかりに国内の住宅や公共施設、事業所の8割に導入された場合、国内総電力需要の約3割を賄えるという試算がある。この年間発電量は原油5,000万KL燃焼分に相当し、京都議定書による日本のCO2削減目標(2006年対比で約1.6億t)に迫る1.3億tのCO2削減につながるという。

しかしそれは太陽電池の変換効率が実用水準の10%以上であることが条件。つまりこのレベルを最低限押さえつついかに変換効率を高めるかに、各社ともしのぎを削っているのである。

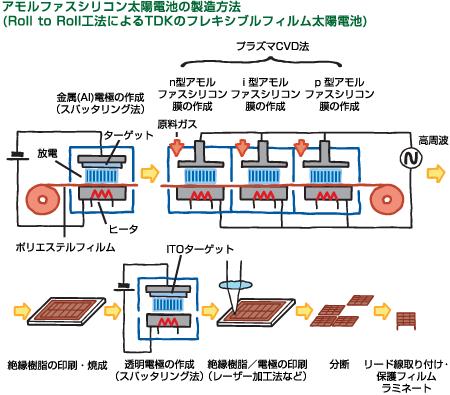

太陽電池には結晶シリコン型、薄膜シリコン型、化合物型などがあり、変換効率は多結晶シリコン型で最高18.6%(三菱電機)、CISという化合物型で10?12%程度だが、薄膜シリコン型は9%程度だ。しかしシリコン原料の受給が逼迫するなか、原料の使用量が少なくてすむ薄膜シリコン型の開発が盛んで、微結晶シリコン薄膜を重ねるなどで10%以上という変換効率をクリアすべく取り組んでいる。

太陽光自動追尾システム(提供:テックオカザキ) ところでこの発電効率を高めるメカ技術がある。太陽光自動追尾システムである。

太陽光自動追尾システム(提供:テックオカザキ) ところでこの発電効率を高めるメカ技術がある。太陽光自動追尾システムである。

テックオカザキが開発した太陽光自動追尾システムでは、太陽光照射角分離分析センサーを搭載することでヒマワリの花のように太陽光を水平・仰角共に追尾、常に太陽光照射方向に太陽電池アレイ(ソーラーパネル)を正対させ、アレイが出力できる最大発電量を常に得る高効率太陽光発電を可能としている。

太陽光パネルは、太陽に対して正対しているときに、初めて太陽光線に対する太陽光パネルの最大発電量が得られる。一般的な住宅用太陽光発電システムは主に屋根に南向きに固定しているため、日中の一定時間(約2時間?3時間程度)しかその日の最大発電力を得ることができないが、この追尾システムを搭載することで、太陽光との正対時間が平均約6時間以上になる。季節、天候、気温条件の良い日なら、一般用固定式太陽光発電の約2倍の発電量(kwh)を得ることができるという。

太陽光追尾発電システムの駆動は、無段階リニアに(常時追尾)駆動し、日の出から日没までの太陽光の方位変化を捉え、太陽光と常に対面するように駆動する。水平駆動追尾範囲は270°で、四季による方位変化や世界の日照に対応できる。一方、仰角角度の太陽光追尾では、対面する仰角角度6?75°で無段階リニア追尾、強風時には20m/s(任意設定可能)で自動的に水平位置まで駆動する。最大垂直角度での耐風速は、60m/sという。

四季や温度、太陽光線により発電効率は変化するが、太陽光の水平方位変化を追尾することだけでも一般固定型太陽光発電システムに比べ約1.4倍程度、仰角角度も追尾することで1.7倍以上の発電効率が得られ、天候・気温によっては2倍近い発電量となることもあるという。

メカの詳細は明らかにしていないが、水平駆動、仰角駆動とも揺動アクチュエータとベアリングが使われていると思われる。駆動エネルギーを太陽光発電で得ることからモータアクチュエータであろう。

この太陽光追尾システムや、風力発電で風を最大限に受けるためブレードの角度を制御する可変ピッチや風車の向きを制御するヨー駆動装置などのように、新しい発電システムでも発電効率を高めるメカ技術が効力を発揮している。太陽電池自体の変換効率の向上とともに、こうしたシステムを強化するメカ技術の発展に期待したい。

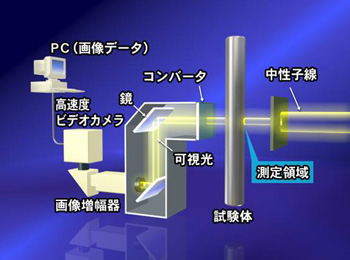

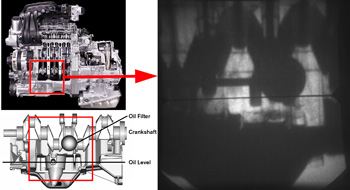

第18回 「メカの血液」を可視化する

第18回 「メカの血液」を可視化する エンジン油可視化技術(提供:日産自動車)

エンジン油可視化技術(提供:日産自動車) 日産自動車が、日本原子力開発機構とエンジン内の潤滑油(エンジン油)の流れを可視化する技術を共同開発している。原子力機構の中性子計測のノウハウを活用することで、従来難しかった装置内での潤滑油の流動状態を正確に把握、油の投入量を最適化し、関連装置を小型・軽量・簡素化しクルマの燃費向上につなげる考え。エンジン内部の油を解析する撮像システム・解析手法の開発は世界初という。

日産自動車が、日本原子力開発機構とエンジン内の潤滑油(エンジン油)の流れを可視化する技術を共同開発している。原子力機構の中性子計測のノウハウを活用することで、従来難しかった装置内での潤滑油の流動状態を正確に把握、油の投入量を最適化し、関連装置を小型・軽量・簡素化しクルマの燃費向上につなげる考え。エンジン内部の油を解析する撮像システム・解析手法の開発は世界初という。

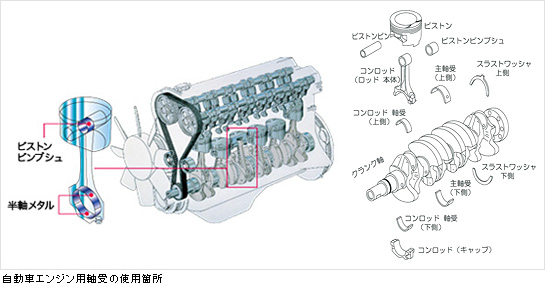

ベアリングが「産業の米」と呼ばれるのに対し、潤滑油は「機械の血液」と呼ばれる。潤滑油の機能は?油膜を作ることで摩擦・摩耗を抑え焼付きを防止する「潤滑作用」?ピストンリングとシリンダ間で油膜を作り燃焼ガスの漏れを防ぐ「密封作用」?燃焼により発生した熱を外部に逃がす「冷却作用」?燃焼や回転中に受ける応力を分散する「緩衝作用」?摩耗で発生した粒子を洗い流す「清浄作用」?金属部品の錆発生を防止する「防錆作用」などがある。エンジン油は高速、高圧、高温などの環境下にさらされるピストンリングとシリンダーライナー、クランクシャフトとコンロッドのベアリング、動弁機構などエンジン部品の動きを円滑にし、エンジンの性能を引き出すとともに保護するものである。

しかし近年、省燃費化やロングメンテナンス化などから、日米自動車工業会で組織したILSACの制定するエンジン油規格は、5W‐20、0W‐20など低粘度の傾向にある。低粘度化により粘性抵抗は低減できるが、一方で油膜切れによる摩耗防止性能の悪化が懸念される。こうした背景からも、エンジン油の流れが滞ってエンジン部品が摩耗することのないよう、必要以上の油量がエンジンに投入される傾向があったようだ。

日産は世界有数の中性子ビーム実験施設を持つ原子力機構東海開発センター原子力科学研究所の研究用原子炉を活用し、早期に潤滑油の可視化技術を実用化したいとしている。

異分野と見られるこうした技術の融合は、山積する環境や安全の課題解決にとって、今後ますます必要とされてくるであろう。

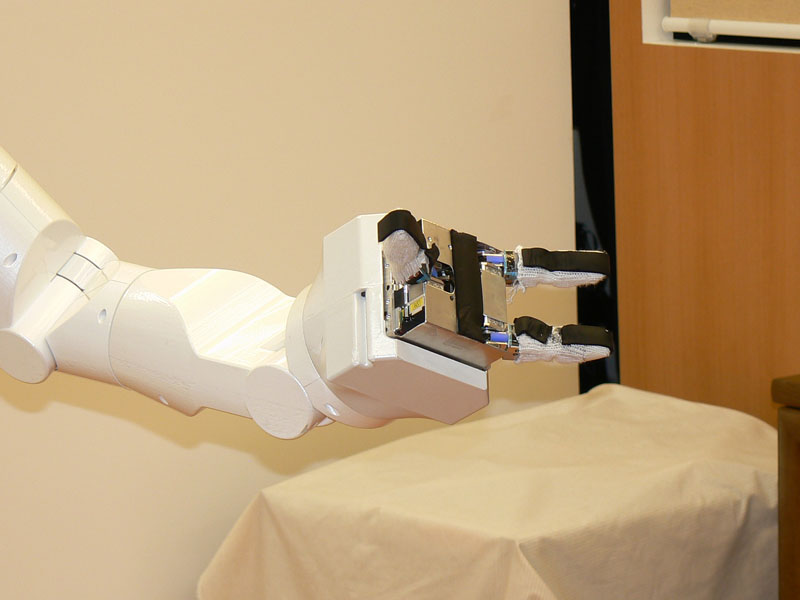

第19回 家事支援ロボットが本格化

第19回 家事支援ロボットが本格化 提供:東京大学IRT研究機構 東京大学IRT研究機構が、掃除や洗濯をこなす生活支援ロボット「ホームアシスタント・ロボット(AR)」を開発した。同機構は、トヨタ自動車、オリンパス、セガ、凸版印刷、富士通研究所、パナソニック、三菱重工業が参画、ロボティクス(RT)と情報技術(IT)を組み合わせた「IRT」により少子高齢社会の問題解決を目指すもの。

提供:東京大学IRT研究機構 東京大学IRT研究機構が、掃除や洗濯をこなす生活支援ロボット「ホームアシスタント・ロボット(AR)」を開発した。同機構は、トヨタ自動車、オリンパス、セガ、凸版印刷、富士通研究所、パナソニック、三菱重工業が参画、ロボティクス(RT)と情報技術(IT)を組み合わせた「IRT」により少子高齢社会の問題解決を目指すもの。

今回開発したARは、車輪移動型で腰軸を持った双腕構成のロボット。サイズは幅650?×奥行き770?×高さ1,550?で、重量は130kg。広角ステレオカメラ、望遠ステレオカメラ、超広角カメラ(全方位カメラ)のほか、操作用の6軸力センサー、レーザーレンジファインダー、超音波センサーを備え周辺環境と自分の位置を認識、駆動輪2、補助輪4の計6個の車輪で移動し、首と頭部3、腕7×2、手指2×3×2、腰1、移動部2の32自由度で掃除や洗濯、食事の後片付けなどの作業を行う。動力源はバッテリで、稼働時間は30分?1時間程度。

手のひらをシャツに押しつけて、手首部分に搭載した6軸力センサーで確認。その後、3本の指を閉じてシャツを持ち上げる。洗濯機のところまで運び、ボタンを押して洗濯機のドアをオープン、洗濯機にシャツを入れたあとドアを閉め、スイッチを押して作動させる。

手のひらをシャツに押しつけて、手首部分に搭載した6軸力センサーで確認。その後、3本の指を閉じてシャツを持ち上げる。洗濯機のところまで運び、ボタンを押して洗濯機のドアをオープン、洗濯機にシャツを入れたあとドアを閉め、スイッチを押して作動させる。

6軸センサーは、XYZ3軸に加えこれら3方向にかかる回転(ひねり)の6軸の力を検知する。これにより対象物の形状や重さなどの情報を把握、握る力を制御する。ARのハンド機構の詳細は明らかにしていないが、ハンドの動きを実現するメカとしては、手のひら部分にモータを置き、回転速度の速いモータ軸を減速したりモータトルクを大きくしたりするハーモニックドライブなどの減速機を経て、リンク機構が指の関節を動かすものがある。

ハーモニックドライブとは内側にある楕円形のウェーブジェネレータによって強制的に変形を起こすフレクスプラインと、それにかみ合うサーキュラ・スプラインと呼ぶ内接歯車から構成される。たとえばフレクスプラインの歯数が98枚、サーキュラ・スプラインの歯数が100枚の場合、2回分フレクスプラインが反時計回りに回転する。つまり2/100=1/50の減速費が得られる。コンパクトな減速機構としてロボットに多用されている。

IRT研究機構IRTシステム研究部門部門長の稲葉雅幸教授によると、ARの研究成果のポイントとして、特に変形するため操作が難しい柔軟物の認識と操作、またこれまでの成功の記憶に基づいて失敗したことを認識できる点が新しく、家庭内でロボットが使われる上で非常に大きな技術だとしている。

サービスロボットの市場は2025年に6兆円以上と予測されており、最近のニュースでは、米アイロボット社の掃除ロボ「ルンバ」が世界で250万台を売り上げたと報じられた。アイザック・アシモフ博士のロボットもので最初に登場するのは子守のロボットだが、いよいよ家庭で人に奉仕するロボットがお目見えする予感が高まってきた。

第20回 セミコン・ジャパン2008が開催、32nmプロセスを支えるメカ技術

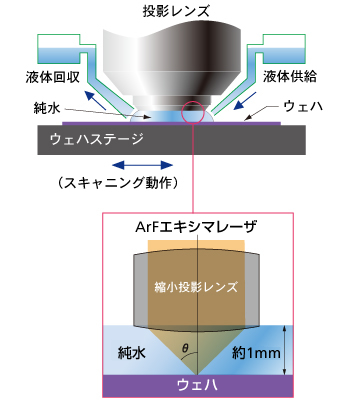

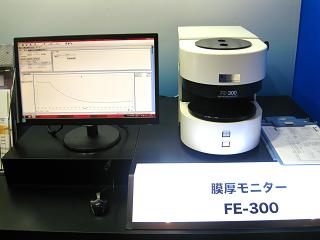

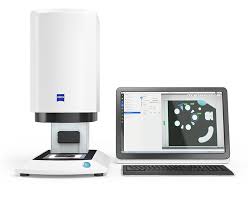

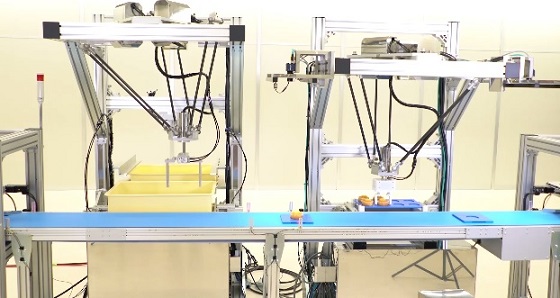

第20回 セミコン・ジャパン2008が開催、32nmプロセスを支えるメカ技術半導体を中心とするマイクロエレクトロニクスの製造を支える装置・材料産業の総合イベント「セミコン・ジャパン2008」が12月3日から5日、幕張メッセで開催、約11万人が来場した。半導体は携帯電話やFPDなどのデジタル家電、カーエレクトロニクス、LEDなどさまざまな分野で適用を広げているが、共通して高集積化、小型、高速、低消費電力、低コストが求められる。それら半導体の性能は実は、各種製造工程におけるメカ技術によるところが大きい。

IC(集積回路)は写真と同じ原理で、石英板の表面に機クロムで回路パターンを描いたフォトマスク(レチクル)に光を当て、レンズによってこのパターンを1/4または1/5に縮小し、これをレジスト(感光材)が塗布されたウェハーに転写することで回路を形成する。露光済みのウェハーを現像し、不要な部分をエッチングで除去することで半導体を形成するまでのプロセスが、いわゆる「前工程」であり、ウェハー上に作られた半導体を製品として出荷するまでのプロセスを「後工程」という。

ICの高集積化とは電子回路パターンの線幅を微細化すること。現在は線幅32nmのプロセス確立に向け、特に前工程の中でもIC製造の中核技術である露光装置(ステッパー)の開発が激化している。

ステッパーで、レチクルのパターンを投影するレンズは1/4の縮小倍率では、レチクルステージはウェハーステージの4倍の速度でスキャン動作を行い、ウェハー上に微細なパターンを焼き付けていく。ステッパーでは1時間あたりに処理できるウェハー枚数をいう「スループット」の向上が課題であり、レチクルステージには露光を開始する位置に高速に移動し、高精度に位置決めする必要がある。

ステッパーで、レチクルのパターンを投影するレンズは1/4の縮小倍率では、レチクルステージはウェハーステージの4倍の速度でスキャン動作を行い、ウェハー上に微細なパターンを焼き付けていく。ステッパーでは1時間あたりに処理できるウェハー枚数をいう「スループット」の向上が課題であり、レチクルステージには露光を開始する位置に高速に移動し、高精度に位置決めする必要がある。

従来このステージには、サーボモータ+ボールねじ駆動と転がりの直線案内を組み合わせた機構が採用されていた。しかし、露光中の位置決め精度の誤差平均値は線幅の1/10以下とも言われ、現在の65nmプロセス、45nmプロセスではそうした接触機構の摩擦による振動などから、要求される位置決め精度、スキャン速度への対応が難しくなっていた。

そこで現在はリニアモーター駆動として、エアで浮上させ非接触としたエアベアリング案内のステージが主流となっている。このステージを使ったニコンのステッパーでは、1時間あたり200枚といったスループットを実現している。

※ステッパーではステッパー(ステップ&リピート)方式と、より高い解像度に対応するスキャン(ステップ&スキャン)方式がある(図)。

また、後工程でウェハー上の半導体を一つ一つ切り離す「ダイシング装置」で高スループット化に向けた開発が進んでいるほか、ウェハーの搬送装置でコンタミネーションの発生を抑えたクリーン仕様のボールねじや直動案内、多層配線のための平坦化CMP(ケミカル・メカニカル・ポリッシング)の回転機構など、32nmプロセスに向けた半導体製造技術は、多くのメカ技術に支えられている。

第021回~第030回

第021回~第030回第21回 初代新幹線「0系」が44年の歴史に幕―高速車両を支えるベアリング技術

第21回 初代新幹線「0系」が44年の歴史に幕―高速車両を支えるベアリング技術高度成長時代の象徴として登場し、「団子鼻」の愛称で親しまれた初代新幹線「0系」が11月30日に定期運転を終了、12月6日、13日、14日の新大阪?博多間臨時「さよなら運転」で、44年の歴史に幕を下ろした。

0系新幹線「ひかり」は東京オリンピック直前の1964年10月1日にデビュー。最高時速220kmで走り、特急で片道6時間半かかった東京?新大阪間を約4時間で結んだ。最高時速260Kmの仏TGVの営業開始は1981年からなので、当時の世界最高速車両だった。

0系新幹線の開発は開業の約10年前、1953年ごろから始まった。しかし実は第二次世界大戦後、GHQの指令で転がり軸受の使用が禁じられた。「転がり軸受は軍需産業であり、日本で手掛けてはならない」という主旨である。しかし転がり軸受は、高速車両の要となる技術。車軸には不可欠だ。そこで当時国鉄(現JR)技師長だった島 秀雄氏(新幹線の祖)が陳情、説得して、ようやく転がり軸受の使用が認められることになったのである。

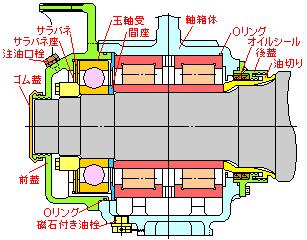

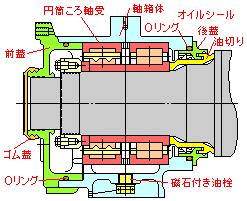

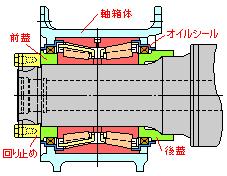

当時の在来線の車軸軸受では封入したグリースによる潤滑が一般的だったが、0系では高速走行での信頼性を高める仕様として、タービン油による油浴潤滑方式を採用した。

ここで難しくなるのはオイルシールの技術。軸受が走行時に外気で冷やされ80℃程度なのに対し、オイルシールのリップ部分は、高速走行による摩擦熱に敏感に反応し、120℃まで上がる。シールからのある程度のオイルの漏れは許容していたようだが、大量に漏れてブレーキが効かないでは済まされない。もちろん軸受の潤滑不良による故障もまずい。当時は耐熱性、コスト、極圧添加剤への耐性などから、シール材料にアクリルゴムを使って、要求をクリアした。

以降、最新のN700系で300km/hと高速化が加速する一方、安全性を確保した上でのメンテナンス周期の長期化が求められてきている。高速運転での転がり疲労対策としては高清浄度鋼の使用や温度上昇を抑える軽接触タイプのオイルシールのほか、運行中の軸受のモニタリングシステムなども、メンテナンス周期の長期化では重要だ。

軸受、潤滑油、シールなど個々の要素技術は日々向上してきているが、その基盤に0系開発における高いレベルでの技術の積み上げがあったことを忘れてはならないだろう。産業界の活性化に向けた新たなスタートが求められる現在こそ、0系開発のフロンティア精神に学ぶところは多い。

あらためて「団子鼻」に、「ご苦労さま」と言いたい。

第22回 石油業界の再編?潤滑油開発の活性化を

第22回 石油業界の再編?潤滑油開発の活性化を 新日本石油(新日石、西尾進路社長)と新日鉱ホールディングス(新日鉱HD、高萩光紀社長)が先ごろ、経営統合を行うことで基本的合意に達した。石油精製販売、石油開発および金属の各事業を併せ持つ世界有数の「総合 エネルギー・資源・素材企業グループ」への発展などを目指す基本コンセプトをもとに、両社で本経営統合に向けた実行計画を立案し、2009年3月をめどに「経営統合に関する本契約」を締結、同年10月に統合持株会社を設立し2010年4月に中核事業会社を設立する予定。両社の2008年3月期の連結売上高は 新日石HDが7兆5,240億円、新日鉱が4兆3,395億円で、単純合計すると11兆8,635億円。国内ガソリン販売シェアが新日石とジャパンエナジー(新日鉱HDの石油部門)の合計で36.5%を占める世界10位内の石油会社が誕生することになる。だが将来的な意味合いとしては、燃料電池やヒートポンプなど新エネルギーに活路を見出す新日石と、半導体ターゲット材料など電子材料に強みをもつ新日鉱HDのシナジー効果による新たな

ビジネス創生に期待するところが大きいだろう。

統合の大きな背景としては、ガソリンなど石油製品の国内需要低迷による収益力低下への危機意識がある。石油元売各社とも、「国内市場の急速な縮小から単独での生き残りが難しい(新日鉱HD・高萩社長)」との認識を強めている。石油業界の収益悪化は、石油業界の設備過剰という構造的要因に起因している。1日あたりの原油需要は400万バレル程度だが、国内の製油所の原油処理能力は日量約480万バレルに及ぶ。両者では、「石油精製販売事業を中心に全事業部門でコストを点検し、聖域なき合理化・効率化を推進するとともに、経営統合によるシナジー効果で年600億円以上の統合効果を実現、継続的にその上積みを図って年1,000億円以上を目指す」としているが、設備過剰に対して「両製油所を含め統合から2年以内に日量40万バレルの処理能力削減を図る」(新日石・西尾社長)考えを示している。

ところでこの経営統合は、「メカの血液」である潤滑油の分野でも、大きなイベントであろう。新日石、ジャパンエナジーをはじめ石油元売会社は、エンジンオイルや油圧作動油など潤滑油のメーカーでもあり、添加剤こそ購入しているが鉱油系のベースオイル(基油)は基本的に精製し、グリースメーカーや加工油メーカーなど潤滑油専業メーカーに販売している。なかでもグループ3基油と言われる高度精製基油(高粘度指数基油)は、省燃費エンジンオイルの主要技術となっており、これをリードしているのが石油元売メーカーということになる。

近年、地球環境保全などから省燃費化などを狙ったエンジンオイルの日米自動車工業会規格(ILSAC規格)が3?4年周期で更新され、1試験項目で数千万円という取得費用も大きな負担となっている。今回のような統合でこうした負担がいくらかでも軽減され、地球環境保全に必要な開発の促進につながればと思う。

両社とも自動車用潤滑油、工業用潤滑油を幅広く扱っており、統合後には油種統一の方向に向かうと見られるが、新日石が極微量油剤潤滑(MQL)用切削油を手がけ、ジャパンエナジーがハードディスクドライブ用流体軸受モータ用潤滑油を手がけるなど、それぞれ独自分野を有している。重機からMEMSに至るまで、メカにとって潤滑油はその機能を支える重要な要素である。統合によるシナジー効果が、こうしたメカの多岐にわたる要求への対応に及ぶことを期待している。

第23回 2008年交通事故死、5,500人を下回る?シートベルト装着が奏功

第23回 2008年交通事故死、5,500人を下回る?シートベルト装着が奏功警察庁のまとめによると、わが国の2008年交通事故死者は前年比約10%減の5,155人だった。「2010年までに5,500人以下」という政府目標を前倒しで達成した。分析では、飲酒やスピードの出しすぎによる死亡事故が2?3割減少、後部座席シートベルトの着用率向上が奏功したとしている。

2007年6月14日に「改正道路交通法」が成立し、2008年6月1日から後部座席のシートベルト着用が、運転席・助手席と同様に義務化されている。

提供:タカタ 一般的な3点シートベルトは緊急時ロック式巻き取り装置(ELR、Emergency Locking Retractor)と呼ばれる装置を内蔵、衝突の衝撃で乗員の上半身が前のめりになるとその分のベルト引き出しをセンシング、それ以上ベルトが引き出されないようロックをかける。

提供:タカタ 一般的な3点シートベルトは緊急時ロック式巻き取り装置(ELR、Emergency Locking Retractor)と呼ばれる装置を内蔵、衝突の衝撃で乗員の上半身が前のめりになるとその分のベルト引き出しをセンシング、それ以上ベルトが引き出されないようロックをかける。

自動車の衝突時にベルト(ウェビング)のたるみをとり除くことにより、乗員が前方に動き出す前に確実に固定し乗員の保護性能を向上する目的で装備されているプリテンショナー(図1、Pretensioner)という機構も標準装備となってきている。

提供:東海理化 プリテンショナーの作動には通常火薬を用い、火薬が爆発する際に発生するガスの力でウェビングを引き込む。衝突後10?15m/秒でプリテンショナーの作動が開始し、巻き取りは数m/秒内に完了する。

提供:東海理化 プリテンショナーの作動には通常火薬を用い、火薬が爆発する際に発生するガスの力でウェビングを引き込む。衝突後10?15m/秒でプリテンショナーの作動が開始し、巻き取りは数m/秒内に完了する。

リトラクターの回転シャフトにトーション・バーを用いて、衝突時にそのバーを捻ることでウェビングを数cm引き出し、乗員の身体にかかる負担を軽減する「フォース・リミッター」(図2)という装置が働くタイプもある。

近年では、走行中に車間距離が不足するとシートベルトが軽く引き込まれ、追突が避けられないような状態でシートベルトが強く引き込まれる、センサー+モーター内蔵の「モーターライズドシートベルト」(タカタ)や、従来の衝突時に働く「プリテショナー&フォースリミッター機構」に、「モーターによるベルト巻き取り」を加えることにより衝突時の初期拘束性能が向上した、プリクラッシュセイフティシステム対応の「モーターリトラクタ付シートベルト」(東海理化)など、さらに先進安全的なシートベルト機構も登場してきている。

シートベルトは安価ながら効果が高いシステムといわれる。警察庁では2009年の目標を交通事故死者5,000人以下としているが、この信頼性の高いメカニズムを利用することで、不測の事故による生命の危機がいくらかでも減少できるよう、シートベルト装着率のさらなる向上を期待してやまない。

第24回 グリーン・ニューディールで経済活性化と雇用促進を

第24回 グリーン・ニューディールで経済活性化と雇用促進を 最近、「グリーン・ニューディール」という言葉をよく聞く。戦前の大恐慌時のニューディール政策にちなみそう呼ばれるが、「緑の内需」といった意味だそうである。米国のオバマ次期大統領は、今後10年間で15兆円を自然エネルギーやエコカーなどに投じて500万人の雇用を生み出すと提唱する。

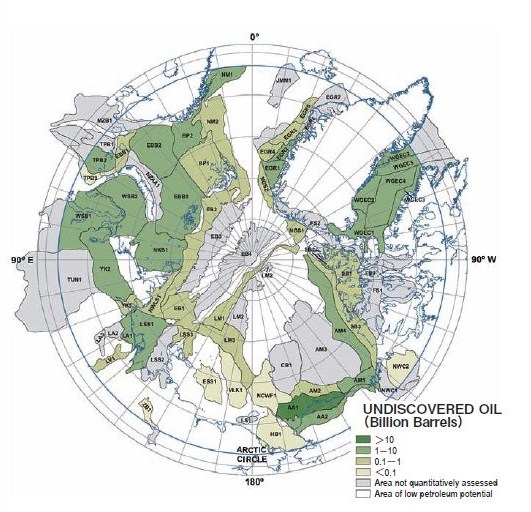

EUでも2020年に自然エネルギーの比率を20%にする目標を立てる。英国では2020年までに風車7,000基を建設し16万人の雇用を創出すると報じている。実際、国連環境計画(UNEP)によると、風力発電事業だけで世界で30万人の雇用があるらしい。

風力発電の普及が遅れているわが国では、事業推進による雇用創出の効果はなおのこと大きいだろう。すでに本連載の第15回で報じたとおり、風力発電機は羽根で風を受けてロータを介して主軸が回転、その回転速度を増速機により発電可能な回転速度まで増やし、発電機により発電する(誘導発電機)とおり、過酷な条件でベアリングを含め多くのメカが活躍するシステムである。その普及・発展には、多分野の機械技術者によるところが大きいだろう。

わが国でもグリーン・ニューディールを意識した動きは出てきている。2009年度税制改正大綱では、「地球温暖化対策(低炭素化促進)のための税制のグリーン化」を掲げ、自動車関係諸税の見直しによる低炭素車の普及拡大を盛り込んでいる。「低公害車・低炭素車のうち、2009年4 月1 日?2012 年4 月30 日までの間に新車に係る車検を受けるものについて、自動車重量税の減免措置を講ずる。また、同期間に初回の継続検査等を受ける低公害車・低炭素車についても、自動車重量税の減免措置を講ずる」というものだ。

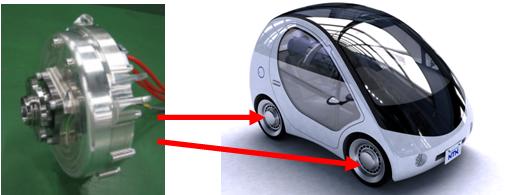

こうした背景もあり、電気自動車(EV)の開発や試験運用も進んでいる。たとえば三菱自動車では、電気自動車「i MiEV(アイ ミーブ)」を東京電力、九州電力、中国電力、関西電力、沖縄電力、北海道電力、北陸電力といった複数の電力会社や、北陸3県(福井、石川、富山)、神奈川県といった地方自治体と実証走行試験を実施、先ごろコンビニエンス・ストアのローソンにも試行配備している。三菱自動車では、2009年夏の国内市場投入に向け開発を進めているという。

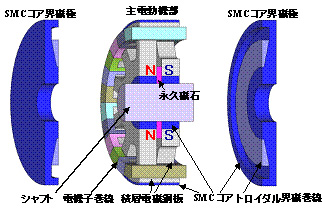

同EVは、現在主流のガソリンエンジン車とは機構がまったく異なる。エンジンの代わりに小型の永久磁石式同期モーターを搭載、変速機を持たずにモーターから駆動輪(後輪)までドライブトレインが直結している。モーター特有の速い応答性を生かし駆動輪のスリップ制御を行い、減速時のエネルギーを回生ブレーキにより回生するため、減速回生時のスリップ率も制御し、加速域から減速域まで高い安定性を確保している。開発されたEV用リチウムイオン電池では、10・15モードで130kmの走行が可能で、さらに航続距離延長を狙う。いずれもガソリンエンジン車とは違うコンポーネンツを積んでいる。現状ガソリンエンジン車による省燃費化の開発も活発に進められており、EVが上市されたからといってガソリンエンジン車の市場が経済の要因を上回って急激に縮小することは考えにくく、これまでとは違う自動車および自動車部品の市場が創出されると考えても、間違いではなかろう。

年初から、主だった産業における生産・販売見通しの縮小などのニュースが取りざたされているが、今こそ自社の位置づけや得意とする技術を再認識しつつ、時流を見ながら今後の事業展開をじっくりと見据える好機だと考える。蓄積してきた技術が新しい産業の台頭によって完全に駆逐されることはないと信じる。また駆逐されることなく新しい産業でも重用され続けるよう、保有技術の研鑽と進化に努めたい。

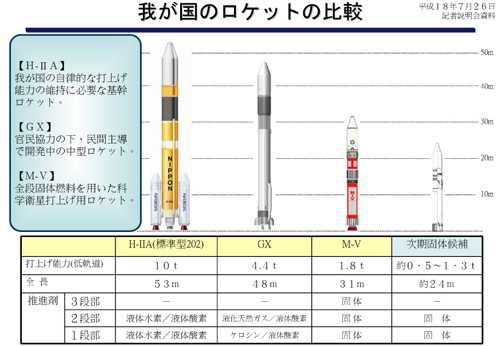

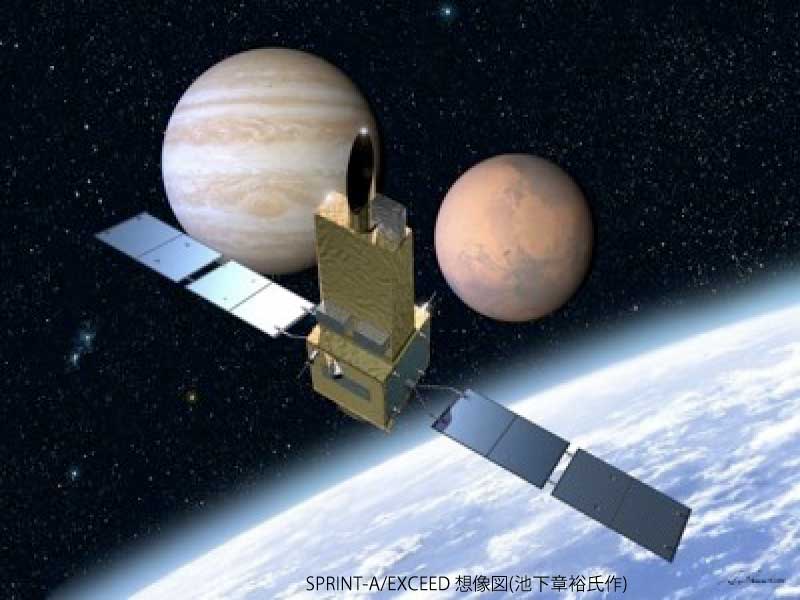

第25回 日本の衛星打ち上げビジネス本格化?ロケットを支えるベアリング技術

第25回 日本の衛星打ち上げビジネス本格化?ロケットを支えるベアリング技術三菱重工が韓国航空宇宙研究院(KARI)からH-IIAロケットによるKOMPSAT-3の衛星打上げを受注、世界を相手にした衛星打ち上げビジネスが本格化する。成功率9割以上というH-IIA ロケット打ち上げの実績と信頼性の高さが評価され、今回の受注につながった。

H-IIAロケットのエンジンでは、エンジン性能の一層の向上と大幅な軽量・長寿命化、信頼性の向上が要求されている。ロケットエンジン用ターボポンプの小型・軽量化では、液体水素(-253℃)や液体酸素(-183℃)の極低温推進剤を燃焼器に供給するターボポンプの高速化が必要になるほか、現在の多段式ロケットにおける上段用ロケットエンジンでも、その重さや性能が衛星などの打上げペイロードに大きく影響するため、回転数が100,000rpm級のターボポンプが有利になる。

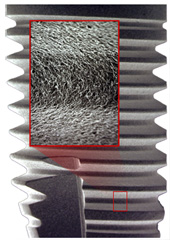

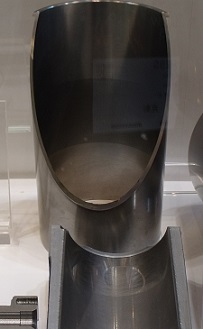

これに対し宇宙航空研究開発機構(JAXA)では、液体水素の中など潤滑剤が使えない状態で、120,000rpmの回転を実現するロケットターボポンプ用「外輪片案内軸受」(写真)を開発、搭載している。この軸受は、高速性能や冷却性能に優れる外輪片案内方式を採用した、窒化ケイ素セラミック玉を用いたハイブリッドセラミック玉軸受を開発し、液体水素を使った性能試験で、高速性の指標となるDN値(軸受の内径(?)×毎分の回転数(rpm))が300万で、回転数が120,000rpmという世界最高速を達成している。ポイントは三つだ。

第一に、軽量で極低温下でも耐摩耗性に優れる窒化ケイ素セラミック玉を使用することで、高速回転時に発生する遠心力荷重が鋼玉に比べ約60%減少でき、軸受の発熱や摩耗を抑えられる。窒化ケイ素セラミック玉は、鋼玉に比べPTFE潤滑膜が厚く付着するため高い荷重を支えることができる。

第二に、特殊な表面処理により潤滑性を高めたガラス織布強化PTFE保持器を使用して、極低温でも玉や内外輪に付着させたPTFE潤滑膜で軸受を潤滑する

第三に、外輪片案内方式の軸受を採用することで、軸受トルクが従来の外輪両案内軸受の約1/2になるため、超高速回転で問題となる摩擦発熱は、回転数120,000rpmで4kW程度と大幅に減少できる。特殊な平円ポケット形状を採用して、高速回転する、外側の案内面が片側しかない保持器の振動発生を抑えている。

H-IIAロケットは設計の簡素化や製造作業・打ち上げ作業の効率化により、最高約190億円であった打ち上げ費用を最新モデルで90億円未満)と1/2以下に抑え、世界市場の相場である100億円未満を実現している。信頼性が高く、世界的にも優れたコストパフォーマンスを誇る技術で、打ち上げビジネスという、わが国では新しい産業が、いま本格化へ。宇宙へと広がるビジネス。ここで紹介したベアリングをはじめメカ技術の活躍する場が創出されつつある。

第26回 米国オバマ大統領始動、科学技術での景気浮揚に期待

第26回 米国オバマ大統領始動、科学技術での景気浮揚に期待 提供:在日米国大使館 バラク・オバマ氏が第44代米国大統領に就任した。環境対策を兼ねた「グリーン雇用」のため、今後10年間で1,500億ドル(約15兆円)を投資する方針を表明しているが、中でも「科学技術・イノベーション政策」として、基礎研究への投資拡充を掲げていることは、腰をすえた科学技術振興政策として期待したい。

提供:在日米国大使館 バラク・オバマ氏が第44代米国大統領に就任した。環境対策を兼ねた「グリーン雇用」のため、今後10年間で1,500億ドル(約15兆円)を投資する方針を表明しているが、中でも「科学技術・イノベーション政策」として、基礎研究への投資拡充を掲げていることは、腰をすえた科学技術振興政策として期待したい。

すでに公表されているオバマ政権の科学技術政策メンバーとしては、科学技術担当大統領補佐官に環境・エネルギーを専門とするハーバード大学教授のジョン・ホルドレン氏を、大統領科学技術諮問委員会共同議長として同氏と、1989年にノーベル生理学医学賞を受賞しているハロルド・バーマス氏、ゲノム専門のマサチューセッツ工科大学教授のエリック・ランダー氏を指名した。また、海洋大気局局長に環境・海洋を専門とするオレゴン州立大学教授のジェーン・ルブチェンコ氏を、エネルギー省長官に1997年にノーベル物理学賞を受賞しているスティーブン・チュー氏を指名している。この顔ぶれからも基礎研究の充実と次世代へのイノベーションに向けたオバマ大統領の強い意志がうかがえる。

「脱石油」を中心とする風力発電など代替エネルギーの技術開発のほか、ES細胞、iPS細胞などライフサイエンス研究など、われわれのテーマとする人と環境に貢献する技術の創生と、それらに基づく雇用の創出にむけた動きからは目が離せない。

ところで、オバマ氏の選挙中に、ミシガン大学機械工学科のジョン・ハート准教授が、ナノ・リソグラフィーを用い1億5000万本のカーボンナノチューブ(CNT)を使ってオバマ氏の顔を作った。ハート氏は「カーボンナノチューブはその電気特性と熱特性など次世代材料として期待度の高い材料だが、商業的利用に、大量のナノチューブをまとめる効果的な方法が必要」と語ったというが、オバマ大統領の科学技術信仰政策への期待がこめられたセリフであろう。カーボンナノチューブはMEMS(微小電気機械、マイクロマシン)など微細・微小なメカの潤滑要素としても注目されている。

わが国でも先ごろ、米国はじめ各国にならいグリーン・ニューディール政策の模索を表明しているが、こうした基礎研究の強化とも歩調をそろえた、堅実で力強い取り組みであってほしいものだ。

第27回 バイオ燃料の市場が拡大へ?求められるバイオ対応技術

第27回 バイオ燃料の市場が拡大へ?求められるバイオ対応技術石油業界がこの4月からサトウキビやトウモロコシなどから作るバイオエタノールとイソブテンを合成したバイオETBE(エチルターシャリーブチルエーテル=エタノール)をガソリンに混ぜた、バイオガソリンの販売を本格化させる。

日本は、1997年に締結された国際条約「京都議定書」で2008?2012年(第一約束期間)には1990年との対比で「温室効果ガス」の排出量を6%削減することとしている。京都議定書では、植物を原料とするバイオ燃料を燃焼させた場合には、次世代の植物が光合成によってそれを吸収して育つため、大気中のCO2の総量を増加させないという考え方(カーボンニュートラル効果)から、バイオ燃料の燃焼によって排出されたCO2を温室効果ガス排出量として計上しないことにしている。

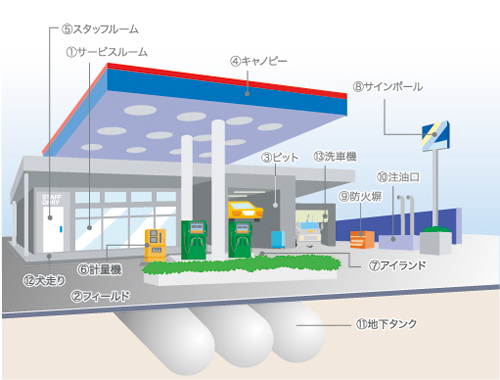

そこで石油業界では、2007年4月27日から首都圏(東京都、神奈川県、埼玉県、千葉県)50箇所の給油所で一斉にバイオETBEを3%配合したレギュラーガソリン(バイオガソリン)の試験販売を開始、2008年春からはその数を順次100箇所に増やし、本格導入に向けた取組みを進めていたが、2010年度にはETBEの使用量を08年見込みの約80倍となる84万kLに増やす目標を掲げている。 一方、食用油や廃食用油にメタノールを加えて作った脂肪酸メチルエステル(FAME)が、軽油代替のバイオディーゼル燃料である。ゴミ収集車や路線バスの燃料として自治体を中心に使われている。全国バイオディーゼル燃料利用促進協議会(JAROA)によると、2007年度の国内生産量は約6,200kLだが、自家用に生産する事業者もありこの自家消費も含めると国内生産は約1万kLにのぼるという。

バイオディーゼル燃料をそのまま使う「B100」では自動車の部材の腐食や燃料系統の目詰まりを引き起こしやすいことから、2006年3月の揮発油等の品質の確保等に関する法律(品確法)改正で、バイオディーゼル燃料をの混合比率を5%とした軽油(B5)の品質規格が定められているが、東京都では2007年から混合比率10%のバイオディーゼル燃料(B10)によるハイブリッドバスの試験運転も始めている。

潤滑油協会(JALOS)が、自治体、運送業、バス会社などバイオディーゼル燃料を保有する事業所を対象に調査したエンジン油の使用状況の実態調査(2007年)では、何とB100が圧倒的に多く、品確法規定のB5はわずか。JALOSによる台上エンジン試験結果では、FAMEのB5軽油を使用したエンジン油劣化への悪影響確認されず、使用実態の調査結果でもエンジン油の交換間隔は3万kmまたは6ヵ月と一般軽油と同等だったのに対し、B100を使った車両のエンジン油交換間隔は5,000km前後が多くを占め、長くても1万kmだった。

同調査では軽油との違いとして、その弱いスス生成傾向から排気煙(黒煙の発生)が良好という意見が多い一方で、主にB100で出力の悪化やエンジン始動性の悪化、さらに燃料フィルタの詰まりやインジェクタの詰まり、エンジンの異常、特にピストンリング周りの異常などが挙がったという。

ディーゼルエンジンは国内ではトラックなどの長距離運行、バスなどの高頻度運行に使われ、その燃料とエンジンを保護するエンジン油には高信頼性とロングライフ性能(酸化安定性)が求められる。部品・材料へのニーズも同じである。特に欧州ではディーゼルエンジン乗用車、さらには混合比率の高いバイオディーゼルを使った乗用車の割合も高まってきている。将来的には、欧州市場、ひいては世界市場の攻略では混合比率の高いバイオディーゼルへの潤滑油やエンジン部品、シール材などの技術対応が強く求められるであろう。世界的に政策的に広がりつつあるバイオ燃料という市場に対して、メカ技術の研鑽に期待がかかっている。

第28回 エレベータの安全性向上で、保全、新設の市場あり

第28回 エレベータの安全性向上で、保全、新設の市場あり国土交通省は、エレベータなどで起きた重大事故の原因を専門に調べる事故対策委員会を設置する。事故機を調査し原因究明、結果を早期に公表して再発防止に役立てる狙いという。ここ数年、たしかにエレベータの事故が増えてきている。エレベータの法定耐用年数は17年で、国内ではモダニゼーション対象となるエレベータは10万台規模に達していて、毎年約1万台が積み上げられていくという。エレベータの新設台数が約2万台と頭打ちとなっている一方で、修理・改修市場は強含みとなっているのである。

提供:日本エレベータ協会 一般にエレベータのかごは、昇降路上部に設置された巻き上げ機によりメインロープを介して駆動される。かごは、ガイドレールに沿って走るように、ローラとばねサスペンションを組み合わせた案内装置により案内される。これら機構のうち、労働安全衛生法では、事業者はエレベータについて1ヵ月ごとの1回定期に、(1)安全装置、(2)ワイヤーロープ、(3)ガイドレールなどについて自主検査を行わなければならないとしている。

提供:日本エレベータ協会 一般にエレベータのかごは、昇降路上部に設置された巻き上げ機によりメインロープを介して駆動される。かごは、ガイドレールに沿って走るように、ローラとばねサスペンションを組み合わせた案内装置により案内される。これら機構のうち、労働安全衛生法では、事業者はエレベータについて1ヵ月ごとの1回定期に、(1)安全装置、(2)ワイヤーロープ、(3)ガイドレールなどについて自主検査を行わなければならないとしている。

また国土交通省社会資本整備審議会の建築分科会建築物等事故・災害対策部会での検討の結果、昨年4月1日付けでエレベータの定期検査報告制度が改正された。(1)ブレーキパッドの摩耗について、摩耗の程度を測定し検査結果表に測定値を明記(測定値により結果の判定を行う場合)するとともに、結果の判定基準を明確化する。(2)ワイヤロープの損傷については、目視により一定の基準(おおむねJISの基準を告示に規定することにより判定基準の法令上の位置づけを明確化)を満たしていることを検査する、というもの。ワイヤロープや、ブレーキパッド、ガイドレール、ローラなどの部材や潤滑、状態監視機器、計測評価機器などを包括したメンテナンス市場に関わる技術・製品への需要は高まりを見せてきている。

一方、東芝エレベータが台湾・台北市の世界最高層ビル「TAIPEI101」向けに納入した分速1,010mの世界最高速エレベータなど、新設エレベータでは高速化とともに安全な運行と同時に快適性、つまり走行中の振動や騒音を抑える技術が求められている。

一般的なエレベータではローラガイドによって、かごをレールに沿って走行させるとともに走行中の振動を吸収して乗り心地を確保しているが、このローラ式ではレールの表面状態などにより振動や騒音が発生してかご内に伝わることがあり、特に高速エレベータではこれらの乗り心地が確保されにくい。

そこで、東芝エレベータでは、磁気浮上技術によりガイドレールとの機械的な接触をなくし、レールの表面状態の影響を受けずに低騒音な案内装置とし、乗り心地を改善する磁気ガイドシステムの開発を進めている。

少子高齢化の進む背景からも、公共輸送の利便性を図るエレベータの安全性を確保する保全のシステム、また安全性とともに高速輸送を可能にする新規なシステムへの重要性はますます高まってきている。

第29回 安全性と環境を両立する低燃費タイヤの開発に拍車

第29回 安全性と環境を両立する低燃費タイヤの開発に拍車経済産業省( http://www.meti.go.jp )と国土交通省( http://www.mlit.go.jp )は、運輸部門のエネルギー消費効率の向上を目的に、自動車で使用されているタイヤについて「低燃費タイヤ等普及促進協議会」を設置、今後のタイヤに関する省エネ対策として転がり抵抗の測定方法の規格化などに取り組む。

わが国運輸部門のエネルギー消費量は近年減少傾向に転じているものの、全体の約2割を占めている。また、国際エネルギー機関のレポートによれば、自動車の燃料燃焼により発生するエネルギーの約20%がタイヤの転がり抵抗によって消費されており、現在一部の新車で自動車の燃費基準達成に向けた燃費性能改善策の一環として自動車メーカーが転がり抵抗を下げた低燃費タイヤを選択したり、またタイヤメーカーが独自の低燃費タイヤの生産・販売を行うなどの取組みがなされている。

一般にタイヤの転がり抵抗とブレーキ性能(特にウエット路面でのブレーキ性能)はトレードオフの関係にあり、転がり抵抗を増やしたハイパフォーマンスタイヤでは制動距離が短く、転がり抵抗を下げた低燃費タイヤでは制動距離が長くなる。これはトレッドゴムの粘弾性に依存する性質で、単に転がり抵抗を下げて低燃費化を図ろうとするだけでは安全性が損なわれることになる。

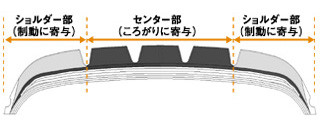

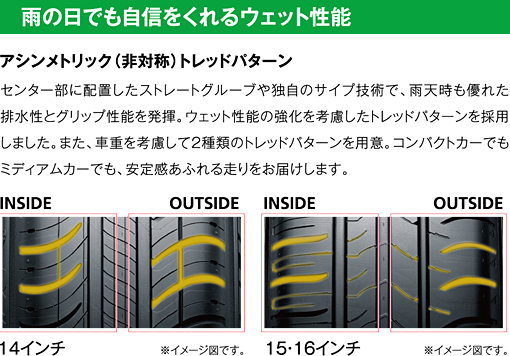

提供:HONDA そこで、たとえばHONDAではタイヤ設置面を解析し、ブレーキには外側・内側の二つのトレッドショルダー部が主に機能し、定常走行時の燃費にはトレッドセンター部が大きく寄与することを解明。その3分割したトレッドのそれぞれの部位に最適なゴム材料を配することで、同じ転がり抵抗係数を持つタイヤに比べて制動距離を5m短縮、トレードオフの関係にある転がり抵抗と制動性能を高次元で向上させ、燃費も1.5?2%低減させている。

提供:HONDA そこで、たとえばHONDAではタイヤ設置面を解析し、ブレーキには外側・内側の二つのトレッドショルダー部が主に機能し、定常走行時の燃費にはトレッドセンター部が大きく寄与することを解明。その3分割したトレッドのそれぞれの部位に最適なゴム材料を配することで、同じ転がり抵抗係数を持つタイヤに比べて制動距離を5m短縮、トレードオフの関係にある転がり抵抗と制動性能を高次元で向上させ、燃費も1.5?2%低減させている。

しかし、将来的には安全性を確保した上でタイヤの転がり抵抗を半減することが要求されており、自動車メーカー、タイヤメーカー、材料メーカーの共同による開発が必要とされている。「低燃費タイヤ等普及促進協議会」設立を機に、関連業界が一丸となった安全性、環境保全改善の取り組みに期待したい。

第30回 ASTEC2009展開催、機械を長寿命化、円滑にする表面改質技術

第30回 ASTEC2009展開催、機械を長寿命化、円滑にする表面改質技術ASTEC 実行委員会(事務局:ICSコンベンションデザイン)は2月18日?20日、東京・有明の東京ビッグサイトで「ASTEC 2009 国際先端表面技術展・会議」を開催、約4万7,000人が来場した。

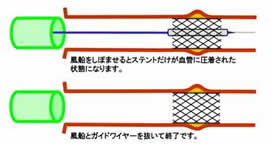

ASTEC展では、表面改質技術とそれにより改質された表面を測定・評価する技術が多数展示された。機械部品にとって表面改質技術は、潤滑油剤と併用され、あるいはその代わりに使われ動きを滑らかにする潤滑性・低摩擦特性を与え、ロングライフにする耐摩耗性を付与する省エネ、省資源の技術である。

提供:ナノテック 特に今回出展が多かったのはDLC(ダイヤモンドライクカーボン)コーティングとその試験・評価機器。DLCはダイヤモンド状炭素の名のとおり、ダイヤモンドに近い硬度(耐摩耗性)と炭素に近い低摩擦特性を持つ。その耐摩耗性と離型性などから非球面レンズなど光学部品の金型などのほか、潤滑性と耐摩耗性などからHDD(ハードディスクドライブ)のディスク保護膜などに、しゅう動特性などから自動車動弁系部品(日産自動車)などに、耐摩耗性や低摩擦特性などから4WD電磁クラッチ(ジェイテクト)などに適用が広がってきている。

提供:ナノテック 特に今回出展が多かったのはDLC(ダイヤモンドライクカーボン)コーティングとその試験・評価機器。DLCはダイヤモンド状炭素の名のとおり、ダイヤモンドに近い硬度(耐摩耗性)と炭素に近い低摩擦特性を持つ。その耐摩耗性と離型性などから非球面レンズなど光学部品の金型などのほか、潤滑性と耐摩耗性などからHDD(ハードディスクドライブ)のディスク保護膜などに、しゅう動特性などから自動車動弁系部品(日産自動車)などに、耐摩耗性や低摩擦特性などから4WD電磁クラッチ(ジェイテクト)などに適用が広がってきている。

しかし、DLCと一口に言ってもシリコン(Si)含有DLCや水素フリーDLCなど様々で、物性も広い範囲で異なる。DLCの事業化にいち早く取り組んでいたナノテックでは近年、その膜の物性を制御して機能を明確にしたICF(Intrinsic Carbon Film、真性カーボン膜)を開発、医療分野では生体適合性ICF、エネルギー分野ではシリコン材料に代わる太陽電池用ICFなど、機能性コーティング膜で新分野を開拓する。

提供:不二WPC また、不二WPCで出展していたのは、金属製品の表面に目的に応じた材質の微粒子を圧縮性の気体に混合して高速衝突させるという表面改質技術WPC。微細で靭性に富む緻密な組織が形成され表面を強化すると同時に、 表面性状を微小ディンプルに変化させることで摩擦・摩耗特性を向上させる。固体潤滑剤の二硫化モリブデン粒子をWPC処理したピストンスカートやエンジンベアリングなどはフリクション低減や耐久性改善が図られている。

提供:不二WPC また、不二WPCで出展していたのは、金属製品の表面に目的に応じた材質の微粒子を圧縮性の気体に混合して高速衝突させるという表面改質技術WPC。微細で靭性に富む緻密な組織が形成され表面を強化すると同時に、 表面性状を微小ディンプルに変化させることで摩擦・摩耗特性を向上させる。固体潤滑剤の二硫化モリブデン粒子をWPC処理したピストンスカートやエンジンベアリングなどはフリクション低減や耐久性改善が図られている。

表面改質技術は母材にない特性・機能を表層に付与する。高価な材料を使わずにその表面だけ性質を変え必要な機能をもたせることができる、低コスト化にも貢献する技術で、HONDAで採用されているWPC処理ピストンやセミドライ加工用として採用されるDLCコーティング切削工具など、 環境負荷低減にも有用である。トータルコストダウンは常変わらぬ製造業での命題だが、特にこの不況下にあってはプラスに転じる取り組みの一つでもある。数ミクロン、時には数ナノの膜が機械システムを機能させる表面改質技術。その研究開発を支える試験・評価機器も含めて技術の深化と適用の拡大を望む。

第031回~第040回

第031回~第040回第31回 FC EXPO 2009開催、環境と安全に貢献するメカ・加工技術

第31回 FC EXPO 2009開催、環境と安全に貢献するメカ・加工技術

「FC EXPO 2009 第5回国際水素・燃料電池展」が2月25日?27日、東京・有明の東京ビッグサイトで開催、自動車用および定置型燃料電池を中心に多数の技術が展示された。

「FC EXPO 2009 第5回国際水素・燃料電池展」が2月25日?27日、東京・有明の東京ビッグサイトで開催、自動車用および定置型燃料電池を中心に多数の技術が展示された。

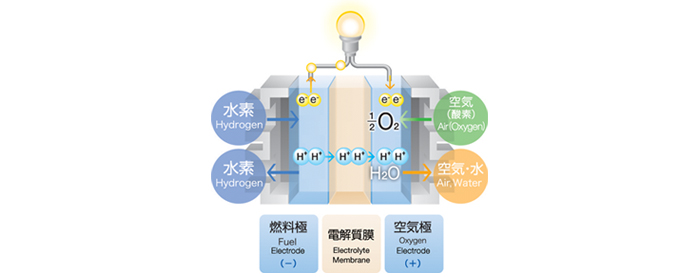

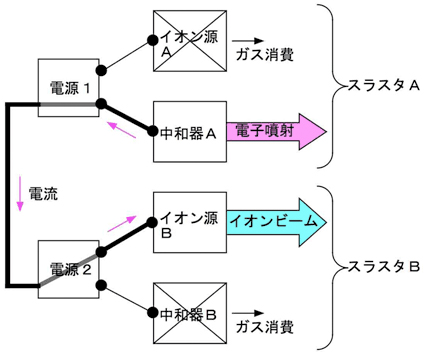

![]() 提供:JHFC 燃料電池は、燃料流体の水素ガスと、酸化用流体(空気に含まれる酸素)とを電気化学的に反応させることにより発電を行う。自動車で主流の固体高分子型の燃料電池の場合、各発電体部分は、固体高分子からなる電解質膜を酸素側電極と燃料側電極とで挟み込んだ構造を有し、酸素側電極には酸素を供給するために空気が供給され、燃料側電極には燃料流体が供給され、電気化学的な反応により発電が行われる。

提供:JHFC 燃料電池は、燃料流体の水素ガスと、酸化用流体(空気に含まれる酸素)とを電気化学的に反応させることにより発電を行う。自動車で主流の固体高分子型の燃料電池の場合、各発電体部分は、固体高分子からなる電解質膜を酸素側電極と燃料側電極とで挟み込んだ構造を有し、酸素側電極には酸素を供給するために空気が供給され、燃料側電極には燃料流体が供給され、電気化学的な反応により発電が行われる。

提供:JHFC 発電に際しては、固体高分子型の燃料電池では、イオン交換膜でありプロトン伝導体膜として機能する電解質膜中をイオン(プロトン)が移動し、酸素側電極の酸素と反応して電流が発生し、同時に酸素側電極では水が生成される。燃料電池の発電体部分は、電解質膜・電極複合体またはMEA(Membrane and Electrode Assembly)と呼ばれ、この電解質膜・電極複合体を燃料流体流路や空気流路が形成されたセパレータで挟み込んで発電セルとし、300枚にも及ぶ発電セルを積層することで積層構造(スタック構造)の燃料電池が構成されている。

提供:JHFC 発電に際しては、固体高分子型の燃料電池では、イオン交換膜でありプロトン伝導体膜として機能する電解質膜中をイオン(プロトン)が移動し、酸素側電極の酸素と反応して電流が発生し、同時に酸素側電極では水が生成される。燃料電池の発電体部分は、電解質膜・電極複合体またはMEA(Membrane and Electrode Assembly)と呼ばれ、この電解質膜・電極複合体を燃料流体流路や空気流路が形成されたセパレータで挟み込んで発電セルとし、300枚にも及ぶ発電セルを積層することで積層構造(スタック構造)の燃料電池が構成されている。

航続距離を延ばすためには多くの水素を貯蔵しなくてはならず、一般的には35MPa(350気圧)、将来的には70MPa(700気圧)という高圧で圧縮した水素を積むことになる。水素ステーションから車載タンクへ、車載タンクから発電セルへ、流量をコントロールしながら受け渡しする機器では、高圧水素雰囲気下でのバルブやシール、軸受など機械部品の信頼性が求められる。

提供:トヨタ自動車 たとえばトヨタFCHV-advでは70MPa高圧水素タンクを搭載、衝突を検知した瞬間にタンクのバルブを閉じ水素の漏れを防ぐ構造としている。センシングとともにバルブシールなどが滑らかに動く必要がある。九州大学では摩擦摩耗特性に優れるPTFE(四フッ化エチレン)などのシール材料の水素中での特性を調べている。

一方、加工技術も重要である。発電セルのセパレータには、燃料流体流路や空気流路が形成されている。裏表で直交した溝形状となっているのは、表面積を増やし水素を効率よく通過させるため。耐食性に優れるステンレス材料で高精度な流露を確保するには、プレス加工の後にバリの処理などが不可欠で、ここでは独自の砥粒を用いた特殊なブラスト加工などが適用されている。

提供:トヨタ自動車 たとえばトヨタFCHV-advでは70MPa高圧水素タンクを搭載、衝突を検知した瞬間にタンクのバルブを閉じ水素の漏れを防ぐ構造としている。センシングとともにバルブシールなどが滑らかに動く必要がある。九州大学では摩擦摩耗特性に優れるPTFE(四フッ化エチレン)などのシール材料の水素中での特性を調べている。

一方、加工技術も重要である。発電セルのセパレータには、燃料流体流路や空気流路が形成されている。裏表で直交した溝形状となっているのは、表面積を増やし水素を効率よく通過させるため。耐食性に優れるステンレス材料で高精度な流露を確保するには、プレス加工の後にバリの処理などが不可欠で、ここでは独自の砥粒を用いた特殊なブラスト加工などが適用されている。

提供:JHFC? 燃料電池車は水素と酸素の化学反応により発電を行い、そこで発生した電気エネルギーでモーターを回して走行する。従来の内燃機関と比べエネルギー効率が高く、エンジン音もなく、大気汚染の原因となる窒素酸化物(NOX)や硫黄酸化物(SOX)、粒子状物質(PM=すす)の排出が極めて少ものの、取り扱いの難しい水素を制御し安全性を確保するには、その特殊環境下で機能を発現するメカ技術と部品を形成する加工技術、材料技術によるところが大きい。電気化学的にエネルギーを生み出す燃料電池でもメカの活躍する場面は多そうである。

提供:JHFC? 燃料電池車は水素と酸素の化学反応により発電を行い、そこで発生した電気エネルギーでモーターを回して走行する。従来の内燃機関と比べエネルギー効率が高く、エンジン音もなく、大気汚染の原因となる窒素酸化物(NOX)や硫黄酸化物(SOX)、粒子状物質(PM=すす)の排出が極めて少ものの、取り扱いの難しい水素を制御し安全性を確保するには、その特殊環境下で機能を発現するメカ技術と部品を形成する加工技術、材料技術によるところが大きい。電気化学的にエネルギーを生み出す燃料電池でもメカの活躍する場面は多そうである。

第32回 小型農機市場で技術革新?自ら作る食の安全

第32回 小型農機市場で技術革新?自ら作る食の安全 提供:Honda Hondaが、鍋物でおなじみのカセットコンロ用ブタンガスを燃料とする小型耕運機「ピアンタ FV200」を3月3日に発売した。同社によれば、「食の安全」への関心の高まりや団塊世代の支持を背景に国内のガーデニングおよび家庭菜園市場は3,000万人以上に上ると言われる。市民農園の数もこの10年ほどで倍増、これに伴い小型耕運機市場も近年徐々に拡大し、05?08年でトラクターなど大型農機の出荷台数が2割程度縮小する一方で、小型農機市場は2004年の11万6,000台年から、2013年には約18万台に成長すると試算されている。Hondaは従来のガソリンエンジンなどから燃料交換を容易にしたことで、この成長する小型耕運機市場を掘り起こす考えだ。

提供:Honda Hondaが、鍋物でおなじみのカセットコンロ用ブタンガスを燃料とする小型耕運機「ピアンタ FV200」を3月3日に発売した。同社によれば、「食の安全」への関心の高まりや団塊世代の支持を背景に国内のガーデニングおよび家庭菜園市場は3,000万人以上に上ると言われる。市民農園の数もこの10年ほどで倍増、これに伴い小型耕運機市場も近年徐々に拡大し、05?08年でトラクターなど大型農機の出荷台数が2割程度縮小する一方で、小型農機市場は2004年の11万6,000台年から、2013年には約18万台に成長すると試算されている。Hondaは従来のガソリンエンジンなどから燃料交換を容易にしたことで、この成長する小型耕運機市場を掘り起こす考えだ。

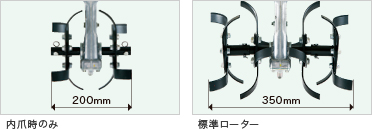

小型耕運機は、耕運爪が車輪と同じ軸に取り付けられた車軸型、前に取り付けられたフロントロータリー型、後ろに取り付けられたロータリー型などがあるが、いずれもエンジンの回転とともに耕運爪が回転し、土を耕す。抵抗棒を上下させることで耕す深さや前進のスピードを制御する。

従来はガソリンエンジンや高出力タイプでディーゼルエンジンが使われてきたが、「給油時に手が汚れる」「保管が難しい」などが課題となっていた。これに対し家庭用カセットガス燃料は購入・使用・保管が容易で、装填もカセットコンロと同様に簡単。ビギナーでもより手軽にガーデニング(家庭園芸)や家庭菜園が楽しめる上、同排気量のガソリンエンジンに対し作業時間あたりのCO2排出量を約10%低減しているという。

Hondaの新製品は、ガソリンタイプとほぼ同じ仕様で、総排気量49.4 cm3の空冷4ストローク単気筒OHVエンジンは連続定格出力/回転数(kW[PS]/rpm)が1.0[1.4]/4,600、最大出力/回転数(kW[PS]/rpm)が1.1[1.5]/5,000で、遠心クラッチの採用により、スロットルレバーを握ると耕幅350/200?(内爪時)、爪径 250?のローターが135 rpmで回転し、放すと止まる。カセットボンベ1本(内容量250g)で約1時間稼働でき、約32坪(106m2)の耕運作業が可能なほか、スロットルレバーから手を放すとエンジン回転数が自動的に下がるため、低燃費を実現するとともに騒音を低減するとしている。

Hondaの新製品は、ガソリンタイプとほぼ同じ仕様で、総排気量49.4 cm3の空冷4ストローク単気筒OHVエンジンは連続定格出力/回転数(kW[PS]/rpm)が1.0[1.4]/4,600、最大出力/回転数(kW[PS]/rpm)が1.1[1.5]/5,000で、遠心クラッチの採用により、スロットルレバーを握ると耕幅350/200?(内爪時)、爪径 250?のローターが135 rpmで回転し、放すと止まる。カセットボンベ1本(内容量250g)で約1時間稼働でき、約32坪(106m2)の耕運作業が可能なほか、スロットルレバーから手を放すとエンジン回転数が自動的に下がるため、低燃費を実現するとともに騒音を低減するとしている。

ビジネスとしての農業への回帰が取りざたされる中、こうした小規模な農作業から本格化を試行する層もいるかもしれない。微増とはいえ拡大する小型耕運機市場で、ビギナー層取り込みに有用なこうした技術のエッセンスは他分野でも転用できそうである。

第33回 宇宙エレベーター実現へ活動が本格化

第33回 宇宙エレベーター実現へ活動が本格化任意団体の日本宇宙エレベーター協会(JSEA、 http://jsea.jp/ )が、宇宙エレベーター実現に向け研究情報の発信など活動を本格化する目的で社団法人化する。現在宇宙分野の研究者ら約200人の会員を年内に300人超に、3?5年をめどに500人以上に引き上げたいとしている。

地上400kmの高度を周回する国際宇宙ステーションが時速28,000km、地球を1日で19周するほどの速度が必要なのに対し、赤道上空の静止衛星は地上36,000kmの高度で時速10,800km、24時間で地球を1周している。地球が1日で1回転するのと同じスピードで回っているため止まっているように見えるのが、静止衛星と呼ばれるゆえんである。

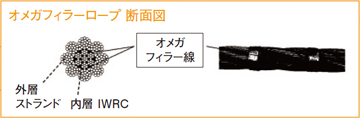

宇宙エレベーターは、静止衛星から地上に向けてテザー(ベルト状のワイヤー)を垂らし地上に届け、そのテザーを自走式のクライマー(昇降機)が上り下りする仕組み。だが、テザーをどんどん伸ばして地上に近づけていくだけでは、テザーの重みで全体の重心が地球に近づき落ちてきてしまう。そこでいつも全体の重心が釣り合うように静止衛星の上にもテザーを伸ばしていく。静止衛星は頻繁に軌道修正するため、テザーの端部、地上の基部はそれを受けて移動可能な人工島が考えられ、移動式のメガフロート(浮き島型の人工島の一種)や浮遊型の海上石油掘削基地のようなものが使われる。

宇宙エレベーターは、静止衛星から地上に向けてテザー(ベルト状のワイヤー)を垂らし地上に届け、そのテザーを自走式のクライマー(昇降機)が上り下りする仕組み。だが、テザーをどんどん伸ばして地上に近づけていくだけでは、テザーの重みで全体の重心が地球に近づき落ちてきてしまう。そこでいつも全体の重心が釣り合うように静止衛星の上にもテザーを伸ばしていく。静止衛星は頻繁に軌道修正するため、テザーの端部、地上の基部はそれを受けて移動可能な人工島が考えられ、移動式のメガフロート(浮き島型の人工島の一種)や浮遊型の海上石油掘削基地のようなものが使われる。

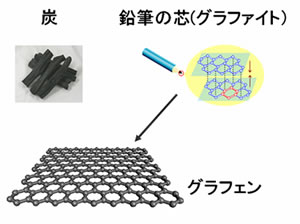

原理はこうだが、実際に宇宙エレベーターを建設するには課題が多い。まずは、引っ張り強度が同じ重量で鋼鉄の180倍必要という、テザーの材料。軽く強い材料としてカーボンナノチューブ(CNT)が注目され、2007年現在、必要な強度の1/3程度まで実現するCNTの量産技術が確立されてきているという。

そのテザーを上り下りするクライマーはモータと摩擦車を使って自力で動く機構が提案されている。これらメカは、(1)太陽からの電磁波や放射線、熱による影響、(2)隕石やスペースデブリの問題、(3)高空に存在する原子状酸素の問題、(4)振動の問題、(5)地磁気による誘導起電流の問題など多くの宇宙空間に特有の課題にさらされながら、輸送運動の信頼性を確保しなければならない。

そのテザーを上り下りするクライマーはモータと摩擦車を使って自力で動く機構が提案されている。これらメカは、(1)太陽からの電磁波や放射線、熱による影響、(2)隕石やスペースデブリの問題、(3)高空に存在する原子状酸素の問題、(4)振動の問題、(5)地磁気による誘導起電流の問題など多くの宇宙空間に特有の課題にさらされながら、輸送運動の信頼性を確保しなければならない。

ロケットは重量のほとんどを燃料が占め、スペースシャトルが低軌道に29tの貨物を打ち上げるのに用いる燃料は1,900tで、効率は1.5%程度という。そのため、現在H2Aロケットの場合で貨物1kgあたりの輸送コストは105万円と言われる。これに対し宇宙エレベーターでは、モータ駆動による昇降でロケット燃料が不要となることから20t程度の貨物を頻繁に上昇でき、仮に年間50回ほどの上昇を行った場合、1kgあたり1万円、年間100回となれば同5,000円の低コスト輸送になる。この宇宙への安価なアクセスは、月や火星への人類の進出も可能にする。重力がそれぞれ地球の1/6、1/3の月や火星には、スケールの小さな、より低コストの宇宙エレベーターが建設できるという。

本年8月8日、9日に千葉県船橋市の日本大学二和校地で宇宙エレベーター協会が主催する「第1回宇宙エレベーター技術協議会」が開催される。こうした取り組みを通じて、宇宙への気軽な進出を容易にする宇宙エレベーターの技術が着々と確立されていくことに期待したい。

第34回 若田宇宙飛行士、ISSに長期滞在、実験・研究をスタート

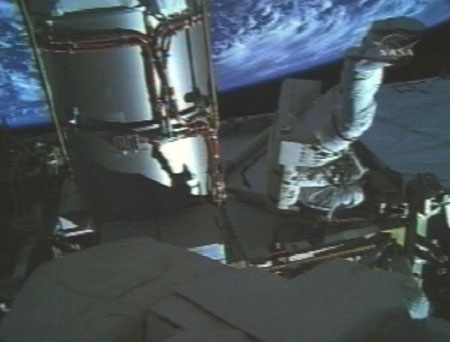

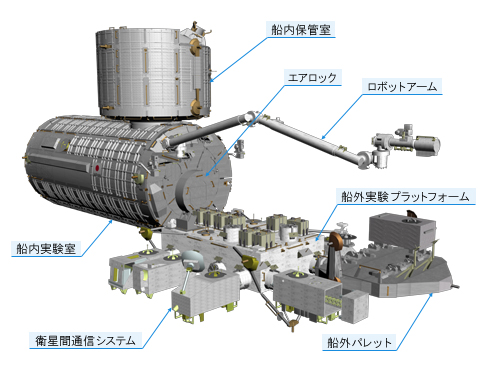

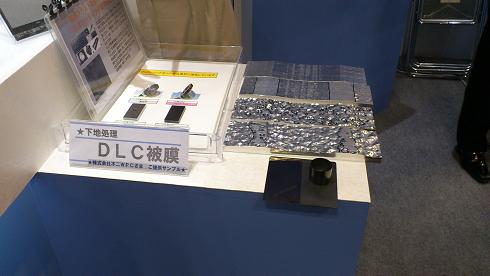

第34回 若田宇宙飛行士、ISSに長期滞在、実験・研究をスタート 写真提供:NASA 若田光一宇宙飛行士が搭乗したスペースシャトル「ディスカバリー」は、日本時間3月18日に国際宇宙ステーション(ISS)にドッキング、若田さんらクルーがISSに入室した。宇宙空間という特別な環境を利用して、地球・天体の観測や、宇宙での実験・研究などを行うISSで、若田さんは日本人初となる長期滞在をスタートさせた。今後約3ヵ月間にわたり宇宙に滞在し、様々な実験を行う。約3ヵ月後のミッションで運ばれる「きぼう」日本実験棟船外実験プラットフォームと船外パレットをISSへ取り付け、「きぼう」を完成させた後、帰還する予定。

写真提供:NASA 若田光一宇宙飛行士が搭乗したスペースシャトル「ディスカバリー」は、日本時間3月18日に国際宇宙ステーション(ISS)にドッキング、若田さんらクルーがISSに入室した。宇宙空間という特別な環境を利用して、地球・天体の観測や、宇宙での実験・研究などを行うISSで、若田さんは日本人初となる長期滞在をスタートさせた。今後約3ヵ月間にわたり宇宙に滞在し、様々な実験を行う。約3ヵ月後のミッションで運ばれる「きぼう」日本実験棟船外実験プラットフォームと船外パレットをISSへ取り付け、「きぼう」を完成させた後、帰還する予定。

日本の有人実験施設「きぼう」は、船内実験室と船外実験プラットフォームの二つの実験スペースからなる。船外実験プラットフォームは、宇宙空間を長期間利用する実験や天体観測・地球観測などに使われる予定で、船外環境をそのまま使用することができるISSの中でも独自の施設。ロボットアームは、この船外実験プラットフォーム/船外パレット上にある実験装置や搭載機器の交換作業、各種実験支援または保守・保全作業の支援を行う。

ロボットアームは、主に「親アーム」、その先端に取り付けられる「子アーム」と、「ロボットアーム操作卓」から構成される。親アーム、子アームは共に六つの関節を持っていて、人間の腕と同じような動作が可能。本体の親アームは、船外実験装置など大型機器の交換に使用し、先端の子アームは、細かい作業を行うときに使用する。

さて、日本の産業用ロボットは世界でも最高水準の技術を擁するが、宇宙空間で使われるロボットアームは生産ラインで使われるのとは条件が違う。宇宙空間は真空で、原子状酸素や放射線などに曝され、地上のメカのような普通の潤滑油・グリースが使えない。

たとえば軽量・省スペースで1/160という大きな減速比を実現する、ロボットアーム関節に使われる宇宙用ハーモニック・ドライブ減速機は、低蒸発でトルク損失を軽減する宇宙用真空グリース・オイルが適用されている。これは、合成炭化水素油MAC(Multiply Allkylated Cycropentane)をベースにしたものである。宇宙用ハーモニック・ドライブ減速機のベアリング保持器は、その潤滑剤を含浸するのに適しているフェノール樹脂で作られている。

また、宇宙空間に直接曝される部位の軸受には宇宙用グリース・オイルが使用できないため、二硫化モリブデン(MoS2)焼成膜による固体潤滑が多く使われている。

ところで、若田さんは日本時間17日のスペースシャトル「ディスカバリー」搭乗中に、自ら開発に携わったロボットアームを操作し、カメラ付きの検査用延長アームを駆使して、打ち上げ時の衝撃でシャトルの機体が傷ついていないか、点検作業を行っている。延長アームは、2003年打ち上げ時の断熱材損傷が原因で起きたスペースシャトル「コロンビア」の空中分解事故を受け開発されたもので、今回は帰還時に船体を高熱から守る耐熱材をアーム先端にあるカメラとレーザー装置で点検した。

若田さんは以前、ロボットアームの操作はパイロットの操縦に似ているといった発言をしており今回も見事なアーム操作を実現したが、地上と同様のアームのモーション・コントロールを実現するには潤滑を含め機械要素技術側の課題も多いだろう。ミッションの安全信頼性を確保する上で、宇宙環境で機能・耐久性を実現するメカ技術のレベルアップが引き続き求められよう。

第35回 自動回転ドアの挟まり事故を防ぐ安全設計

第35回 自動回転ドアの挟まり事故を防ぐ安全設計2004年3月に東京・港区の六本木ヒルズ森タワーで大型自動回転ドアに児童が挟まれ死亡した事故に関して、問題の自動回転ドアのメーカーである三和タジマが、衝撃力低減や空間確保など安全性により配慮した製品を開発、市場に投入する。同社では、工学院大学教授・畑村洋太郎氏の協力を得て事故機を動態保存するなど、理念である「安全、安心、快適の提供で社会に貢献する」ことをめざし事故原因の検証とそれらに基づく開発を進めていた。事故以来自粛していた販売を5年ぶりに開始する。

事故当時の自動回転ドアにおける安全設計は、センサーでぶつかったことを検知し機械を止めるというもので、ぶつかったときの衝撃力や機械がすぐに停止しない場合の非難手法などが施されていなかった。

これに対し三和タジマでは今回、センサー検知エリア、制動距離などの基準値および点検要領を「ガイドライン」、「安全対策マニュアル」と「東京都建築安全条例」に沿って明確化、人や障害物をセンサで検知するやすぐに回転を停止するほか、万が一扉と方立の間にはさまれた場合には、その負荷を瞬時で感知し回転方向と逆側へ折れ、衝撃を低減しつつ非難空間を確保する機構「戸先折れ戸機構」を採用した回転自動ドアを開発した。回転部(扉・センターコア)の材質も従来のステンレス製からアルミ製に変更しぶつかった際の衝撃力を低減する。

こうした安全対策を施した回転自動ドア「レボフォート」は、国土交通省・経済産業省の「自動回転ドアの事故防止対策に関するガイドライン」と日本工業規格「JIS A 4721自動回転ドア・安全性」に適合するとともに、1分間に2.5回転の動作で、内径φ3,600?の1区画定員2人のタイプで1時間あたりの通行可能人員が約1,200人、φ4,200?の定員3人のタイプで同約1,800人、φ4,800?の定員4人のタイプで同約2,400人という高効率な建物での入退出を可能にしている。

特に高層ビルの場合、省エネや空気圧の関係から回転ドアを利用する利点があり、高層ビル建設に伴う自動回転ドアの潜在的な需要は非常に多い。回転ドアの利点を活かしつつ、「安全、安心、快適の提供で社会に貢献する」、より安全性の高い自動回転ドアの開発・市場投入を望む。

第36回 建設機械のハイブリッド化が進展

第36回 建設機械のハイブリッド化が進展2月に発売開始のHonda「インサイト」がすでに受注台数2万台を超えるなど自動車業界でのハイブリッド競争が激化してきている一方、コマツなど建設機械各社においても、ハイブリッド化が進んできている。ただし、自動車のハイブリッド化がガソリンエンジン+発動機(モーター)なのに対し、建機の場合はディーゼルエンジン+モーターである。建機のハイブリッド化は、2011年から窒素酸化物(NOx)や粒子状物質(PM)の一層の削減を目的に日米欧で導入される第4次排出ガス規制に対応しつつ、CO2排出量の削減を図る動き。

掘る・埋める・ならす・吊る・運ぶなど土木工事や建築工事に不可欠な建設機械は、(1)熱効率が良く経済性に優れる(2)耐久性に優れる(3)低速回転でも高トルクが出せる(4)数馬力?数万馬力にまで対応ができるので、同一現場で稼動する大型建機からミニ建機まで同じ燃料で稼動できるなどの理由から、その動力源にはディーゼルエンジンが採用されている。ガソリンエンジンと比べると熱効率が高く燃料消費量が少ないためCO2の発生が少なく、またその燃焼特性から一酸化炭素(CO)や炭化水素(HC)の発生も非常に少ない一方、NOxやPMの発生が避けられず、ディーゼルエンジン単体でも電子制御・高圧噴射システム(コモンレールシステム)の搭載などにより、これら物質のさらなる抑制が実現しているが、ハイブリッド化によりエミッション低減でのブレークスルーを目指す構え。

? 提供:コマツ コマツが2008年6月に建設機械として世界で初めて発売したハイブリッド油圧ショベル「PC200?8 ハイブリッド」を例にとると、新開発の旋回電気モーター、発電機モーター、キャパシター(蓄電器)と、ディーゼルエンジンを併用した「コマツ・ハイブリッド・システム」により、通常型「PC200?8」と比較して約25%の燃費低減を実現している。同ハイブリッド・システムは、車体旋回の減速時に発生するエネルギーを電気エネルギーに変換、キャパシターと呼ばれる蓄電器に蓄え、発電機モーターを通じエンジン加速時の補助エネルギーとして活用する。

提供:コマツ コマツが2008年6月に建設機械として世界で初めて発売したハイブリッド油圧ショベル「PC200?8 ハイブリッド」を例にとると、新開発の旋回電気モーター、発電機モーター、キャパシター(蓄電器)と、ディーゼルエンジンを併用した「コマツ・ハイブリッド・システム」により、通常型「PC200?8」と比較して約25%の燃費低減を実現している。同ハイブリッド・システムは、車体旋回の減速時に発生するエネルギーを電気エネルギーに変換、キャパシターと呼ばれる蓄電器に蓄え、発電機モーターを通じエンジン加速時の補助エネルギーとして活用する。

建設機械の車体旋回動作には通常油圧モーターを使用するが、ハイブリッド式では旋回電気モーターにより旋回減速時に発生するエネルギーを回収する。ハイブリッド式では、回生エネルギーをエンジン加速の電動アシストとして活用するため、エンジンは燃費効率の良い低速回転域で使用できるほか、作業の待機時(デセル時)も超低速回転に抑えることができ、大幅な燃費低減を実現する。

建設機械の車体旋回動作には通常油圧モーターを使用するが、ハイブリッド式では旋回電気モーターにより旋回減速時に発生するエネルギーを回収する。ハイブリッド式では、回生エネルギーをエンジン加速の電動アシストとして活用するため、エンジンは燃費効率の良い低速回転域で使用できるほか、作業の待機時(デセル時)も超低速回転に抑えることができ、大幅な燃費低減を実現する。

ハイブリッド自動車と比較すると、自動車では発進加速の際に大容量の電気エネルギーを必要とし、その後比較的安定したエンジン回転で使われるのに対し、建設機械の場合は掘削作業などで短時間のうちに頻繁なエンジン回転が変動する。この頻繁なエンジン回転に追随してアシストするため、キャパシターを搭載している。自動車に使われるバッテリーは化学反応を伴い、放充電に時間を要するため、十分なアシストが得られないが、キャパシターであれば効率よく回収・蓄電し、また瞬時に放電することが可能となる。

建機他社でもコベルコ建機が、バッテリー方式を採用した7tクラスのハイブリッド油圧ショベル「SK70ハイブリッド」を本年6月に市場投入する。ディーゼルエンジンの余剰エネルギーをバッテリーに蓄積しておき、高い負荷が掛かった際にエネルギーをエンジンに供給する機能を搭載、燃料消費の平均50%低減とエンジンの小型化を実現するという。

住友建機もこの6月、油圧ショベルのマグネット仕様では世界初となるハイブリッド機「LEGEST HYBRID」を発売する。マグネット仕様機は、主にスクラップ作業に用いられ、機械の稼動時間が長いことからエネルギーを回収する機械本体の旋回頻度が高く、ハイブリッド化に適する。同マグネット仕様機は発電電動機、インバータ・コンバータ、旋回電動機・旋回減速機を住友重機械グループで開発、現行のマグネット仕様機に比べ20%の燃費向上を達成している。

米キャタピラー社でも電気駆動式のブルドーザーやダンプを2009年中に市場投入予定。電気駆動式ブルドーザーの詳細としては、27tクラスを最初に発売、ディーゼルエンジンと発電機、モーターの併用で、従来の機械式ブルドーザーより燃費を20%低減。摩耗のあるトランスミッション(変速機)を用いないことからメンテナンス費用の低減が期待されるとしている。またハイブリッド式油圧ショベルは、キャタピラージャパンの兵庫県・明石事業所を中心に開発中で、2011年に発売する予定。

日立建機は油圧ショベルのうち最も需要が多い中型機種(重量20t級)でハイブリッド型を国内販売する。油圧ショベルが旋回してブレーキをかけたり、アームを降ろしたりする際のエネルギーを電気に変換して蓄積、これを駆動エネルギーとして再利用する。年間800時間稼働させた場合、燃料代が約44万円分削減できるという。

これらハイブリッド建設機械は、環境対応の次世代建機であるとともに、現在の不況下でランニングコストを大幅に低減する経済的なシステムとして期待される。

第37回 INTERMOLD 2009が開催、金型加工技術が一堂に!

第37回 INTERMOLD 2009が開催、金型加工技術が一堂に!

デジタルカメラの非球面レンズや液晶ディスプレイ用導光板など高精度・微細で複雑形状が求められる成型加工では、金型加工には高速・高精度化とともに、生産性向上からは金型寿命を向上する耐久性が求められる。また携帯電話などサイクルの早い製品向けの金型では、短納期、低コストの製作が求められる。

開発期間の短縮やコスト低減では、サイバネットシステムが板厚分布、残留応力などの解析結果を車の衝突解析モデルにマッピングするといった発展的応用が可能な板成形解析ソフトウェア(CAE)「eta/DYNAFORM」を出展、成形初期段階で製品が持つ潜在的な不具合を検証するためのアプリケーションBSEと、金型設計のためのダイフェース、バインダー、余肉をパラメトリックに作成するアプリケーションDFEを持ち、CADにフィードバックなしでシミュレーションの結果(しわ、割れ、板厚減少など)のパラメータスタディーを可能にしている。

高精度で複雑な形状の加工では、グラファイトなどの電極材料からの放電で導電性のある金属を研削する放電加工に加えて、近年は高能率の除去能力を持つエンドミルを用いた、高速・高精度回転、高速・高送りの5軸制御マシニングセンタなどによる切削加工の適用が進んでいる。牧野フライス製作所では、5軸制御型縦型MCを出展、主軸回転は通常仕様で1万4,000 min‐1まで対応しているが、回転する主軸内部に温度制御した多量の冷却油を送り込み主軸自体を内側から冷却する軸芯冷却や、主軸内側に送り込んだ冷却油をベアリングのインナーレースに開けた穴から供給するアンダーレース潤滑を採用することで、主軸の熱変位を抑え3万min‐1まで対応している。傾斜軸・回転軸に超高トルクDDモータを採用、重量ワークの高精度な位置決めや1万8,000°/min(50min-1)の高送り・高加減速性を実現している。

提供:牧野フライス製作所

提供:牧野フライス製作所 オーエスジーは近年増加傾向にある微細電極用グラファイトの加工に最適な超硬エンドミル「DGエンドミルシリーズ」を出展、独自のダイヤモンドコーティングで抵抗を下げるとともに丸みの少ないシャープな切れ刃を実現、ボールエンドミルではR部と外周部のつなぎをなくしたシームレス形状により仕上げ面の段差を防ぎ加工面向上を実現する技術を紹介した。

オーエスジーは近年増加傾向にある微細電極用グラファイトの加工に最適な超硬エンドミル「DGエンドミルシリーズ」を出展、独自のダイヤモンドコーティングで抵抗を下げるとともに丸みの少ないシャープな切れ刃を実現、ボールエンドミルではR部と外周部のつなぎをなくしたシームレス形状により仕上げ面の段差を防ぎ加工面向上を実現する技術を紹介した。

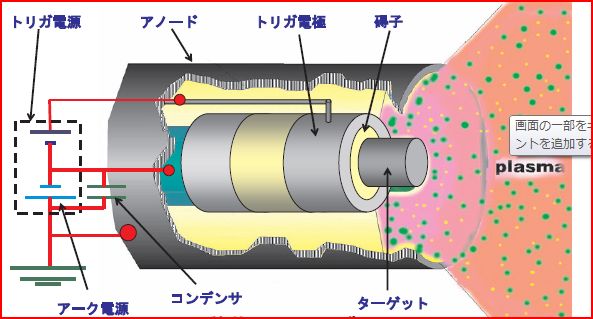

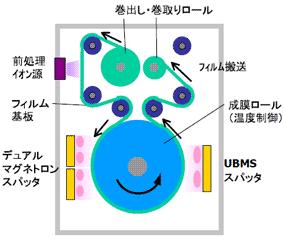

表面改質技術では神戸製鋼所が、UBMS(アンバランスド・マグネトロン・スパッタリング)装置により高硬度、低摩擦係数DLC膜の高密着コーティング技術、真空中のアーク放電を利用したイオンプレーティングプロセス(AIP)により緻密で高硬度、高い機密性、多元系合金組成も可能な硬質皮膜コーティング技術と、それら手法により一般機械部品から樹脂成型金型、打ち抜き金型、切削工具、自動車部品などに対応する各種「BELCOATコーティング」を紹介した。

新興国を中心に安価な中国製金型の供給が進む一方で、高精度、高品質加工向けの金型では日本製の金型は依然世界の市場での評価が高く採用され続けている。そこでは、金型設計・開発の工期を短縮するCAD・CAM・CAE、高速・高精度回転と高速・高送りで高能率加工を実現する工作機械、加工の高能率・高精度を実行する加工工具、加工工具と金型の耐久性を高めるコーティング技術など、多くの差別化を図る機械関連技術が活躍している。

第38回 モーション・エンジニアリング展開催、機械の性能向上と長寿命化を支える機械要素

第38回 モーション・エンジニアリング展開催、機械の性能向上と長寿命化を支える機械要素 日本能率協会( http://www.jma.or.jp )は4月15~17日、千葉・幕張の日本コンベンショ ンセンター(幕張メッセ)で駆動・伝達・制御に関する専門技術展「第18回モーション・エンジニアリング展」を開催した。今回は78社・学校/193小間の規模で出展、来場者数は1万1,509名だった。

ンセンター(幕張メッセ)で駆動・伝達・制御に関する専門技術展「第18回モーション・エンジニアリング展」を開催した。今回は78社・学校/193小間の規模で出展、来場者数は1万1,509名だった。

メカトロニクス・エレクトロニクスの要素技術・関連製品の総合展示「TECHNO-FRONTIER 2009」の一つとして開催される同展では、転がり・すべり軸受や直動転がり案内、すべり案内、ベルト、チェーン、変速機、クラッチ、ブレーキ、シールなどの最新技術・製品が多数展示された。特に技術に着目すると、産業のニーズがうかがい知ることができる。

ベアリング関連の技術を見てみよう。たとえば今回ジェイテクトがdmn値100万に対応できる高速モータ用玉軸受のための樹脂保持器を出展した。転がり軸受のボールを保持する保持器には、金属よりも自己潤滑性が高い樹脂(エンジニアリングプラスチックス)が使われている。しかし樹脂性保持器では、高速回転中の発熱により剛性が低下するとともに、遠心力が加わることでクリープによる変形寸法が大きいという課題があった。

これに対し同社では、ポリアミドイミドとポリフェニレンスルフィドのアロイ材に強化繊維として炭素繊維を適用することで200℃の高温・高速回転下で使用できる材料を開発、さらに変形の解析結果をもとに、開口側爪内径側に傾斜させることでボールとポケット面の接触による偏摩耗を抑制するとともに、PCDとポケット(ボールの保持部)径の最適化で保持器と内輪・外輪の接触を抑制している。この形状から、グリースの飛散を防止し潤滑性も向上する。ハードディスクドライブなどのファンモータなどでは、そうした高温・高速下での信頼性向上に加えて、樹脂本来の長所である長期的な騒音低減にも役立つという。

また、NTNは昨年グループ企業となった仏SNR社との共同開発となる内径8?の「小型回転センサ付軸受」を展示していた。回転角度最大0.47° (軸受型番608の場合:760パルス/回転)の回転検出が可能で、事務機器の小型・軽量化や高精細化、回転制御機器の省エネルギー化などに貢献するもの。

小型センサの技術は、機械・装置の省スペース化と稼動の信頼性を実現する。併せて出展していた「磁気式鉄粉センサ」はベアリング製品とは独立した技術である。現状、自動車トランスミッション付近のオイル中の摩耗粉を監視する用途で提案中という。つまりトランスミッションの異常摩耗などを見るわけだ。間接的にはオイルの劣化が進めばベアリングにも悪影響を及ぼすため、機械の血液であるオイル管理の省スペースのシステムといえよう。

産業の米と言われるベアリングを支える材料・設計技術、センサなどの周辺技術。機械・システムにおいて高速・高温・高圧など使用条件が過酷化する一方で、環境面・コスト面などからメンテナンスフリーのニーズは高い。そこでの信頼性を向上するのがベアリングなどの機械要素であり、それらを支える基礎技術の開発からも目が離せない。

第39回 自動車販売を牽引するハイブリッド車戦争

第39回 自動車販売を牽引するハイブリッド車戦争![]() 提供:トヨタ自動車

提供:トヨタ自動車 提供:Honda 本年2月に発売開始したHonda「インサイト」が発売から1ヵ月半で2万台を超え、5月に発売する第3世代「プリウス」は09年生産計画を49万5,000台(トヨタ車販売台数の5台に1台の計算)とするなど、ハイブリッド(HV)車の競争が激化している。

提供:Honda 本年2月に発売開始したHonda「インサイト」が発売から1ヵ月半で2万台を超え、5月に発売する第3世代「プリウス」は09年生産計画を49万5,000台(トヨタ車販売台数の5台に1台の計算)とするなど、ハイブリッド(HV)車の競争が激化している。

HV車は、発進や加速などエンジンの効率が悪くなる場面(ガソリンの消費量が高い)でモーターがエンジンをサポートする仕組み。通常走行時はコンピューター制御でエンジンとモーターの動力分布を最適配分、加速時にはバッテリーからモーターに電力を供給し、減速時は回生エネルギーとしてバッテリーに電力を蓄える。加速時に電力でエネルギーアシストすることにより、ガソリン消費量が節約できるというもの。

Honda「インサイト」は1,300ccで、現行のトヨタ「プリウス」よりも44万円安い189万円という低価格と、1Lで30kmという省燃費が売り。しかしインサイトでは、プリウスのようなモーターだけの「EV走行」ができず、発進時からエンジンが回転する。エンジンを主役に、発進加速時など大きなパワーが必要なときは、モーターがアシストするのである。信号などでの停車時は、アイドリングが自動的に停止。ストップ&ゴーの多い街中でも軽快でクリーンに走れる。

Hondaハイブリッドシステム「IMA」によるエンジン負荷の大幅低減をはじめ、空力性能の追求、ボディ骨格のほとんどに強度の高い高張力鋼板を採用するといった軽量化の徹底などにより、JC08モード走行では26.0km/L、10・15モード走行では30.0km/Lの低燃費を実現。全タイプで「平成22年度燃費基準+25%」を達成している。

一方、5月に発売するトヨタの新型「プリウス」では、インサイトの軽量化とは対照的に、これまでのエンジン排気量1,500ccから1,800ccに大型化、一部車種では太陽光パネルなどの装備もあり45kg以上重い。加速力を高める一方で走行時の出力とトルクに余裕ができるため、高速走行時のエンジン回転数を抑制できる。

また、モーターにはトルクを高めるリダクションギヤを搭載、大きな出力を得つつも、モーター全体を小型・軽量化できる。発電機も軽くした。

こうした工夫で、燃費は現行プリウスに比べ1割程度向上した1Lあたり38kmの世界最高レベルを実現している。

HV車の開発が急速に進む中、現行のニッケル水素電池に比べ体積、重量を半分以下に抑えるリチウムイオン電池や、エンジンとモーターの駆動を適正化する電子制御技術、車体の軽量化を図る小型・高出力モーター、アシスト力を大きくしながら小型・軽量化した電動パワーステアリング(EPS)、燃費向上の鍵を握る回生ブレーキなど、自動車部品の技術開発も進められている。

過去にトヨタ「カローラ」と日産「サニー」の間で繰り広げられた販売競争が「CS戦争」と呼ばれたのにならい、今回のトヨタ「プリウス」とHonda「インサイト」の販売合戦は「PI戦争」などとも呼ばれているが、いずれにしても09年国内需要が2年連続で500万台割れが確実視され、北米も1,000万台以下に縮小される可能性が高まる中、この自動車部品も巻き込んでのHV戦争が市場活性化の起爆剤になることを期待したい。

第40回 EV普及による波及効果に期待

第40回 EV普及による波及効果に期待三菱自動車と富士重工業が7月にいよいよ電気自動車(EV)を発売する。三菱自は「i-MiEV」の初年度販売目標を2,000台、富士重は「プラグインステラ」で同170台と見込んでいる。京都市が充電スタンドを市内の公共施設や市営駐車場に38ヵ所設置、東京都と神奈川県で1台あたりそれぞれ30万?40万円、70万円を購入助成するなど普及を後押しする動きも活発化してきている。

さてEVはモーターを動力源とし、バッテリーからの電力のみで駆動する。「i-MiEV」でみると、軽自動車「i(アイ)」をベースに、高性能リチウムイオン電池と小型・軽量のモーターを搭載している。この永久磁石式同期モーターが、エンジンの代わりとなって動力を発生させる。モーターは0rpmから最大トルクを発生可能で、内燃機関のように変速機を持たなくてもすべての走行領域をカバーできる。最高出力47kW、最大トルク180N・m、最高回転数8500rpmのモーター1個と、総減速比6.066の固定減速機とディファレンシャルギヤを組み合わせ左右後輪を駆動するシングルモーター方式により、ベース車の駆動力をまかなっている。

このパワートレインでの動力性能は、発進加速、追い越し加速ともにベース車よりも良好な結果が得られている。アクセルを踏むと同時に変速機のキックダウンによるエンジン回転速度上昇もなくスムーズに力強く最高速度130km/hまで加速できる。静粛性も高く、50km/hからの全開速時の車外騒音をエンジン車と比較すると、5dBも低いという。

また停車中のアイドリング騒音もなく、特に発進時など静か過ぎて歩行者が気づかないという指摘もあり、走行が確認できる音作りが電気自動車特有の新たな課題といわれている。だが、通常ガソリン車ではエンジンの空気を吸入する力を利用しブレーキ踏込力を助けているのに対し、EVでは電動ポンプで吸い込む力(負圧)を作り それを負圧タンクにためてブレーキを利かせているというから、タイヤの摩擦音とこのエア圧縮音で確認できるのではないかとも思う。課題はやはり、エアコンやABSブレーキサーボ、パワーステアリングの電動を支えるバッテリーの消耗だろう。航続距離は1回7時間の充電で160kmと改善されてきているが、さらなる延長が求められる。

技術やコストの課題は残されているが、両社のEVとも、電力会社や郵便事業会社などが導入を決めており、各社の販売計画を上回る可能性も見込まれている。この新しい市場が創出されるにあたって、前述のとおり充電設備の整備も進んできている。たとえばEV住宅。トステム住宅研究所が発売した戸建て住宅では、大型の太陽光パネルを屋根に取り付け自家発電しつつ、EV充電用200Vコンセントを駐車場に標準装備した仕様となっている。国内最大級のショッピングセンター「イオンレイクタウン」でも巨大な太陽光発電パネルを持つエコモールの一角にEVの急速充電スタンドが設けられている。

また、法人向け車両リース・レンタカーを手がける高栄企業はエコカー専門レンタカー店のネットワークを広げてきているが、ここでは小型の風力発電装置を設置、事務所や各充電スタンドで使う電力をまかなっている。

EV元年。EVの普及が、こうした新エネルギー市場拡大の一翼を担うことに期待したい。

第041回~第050回

第041回~第050回第41回 機械保全の水際対策、監視・診断技術

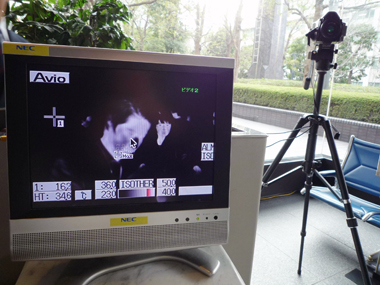

第41回 機械保全の水際対策、監視・診断技術世界各地で猛威をふるい国内でも約50名の感染者が確認されている新型インフルエンザの水際対策として、NECでは本社ビル入口に「赤外線サーモグラフィシステム」を設置、新型インフルエンザ対策の実証実験を重ねてきたという発表があった。同システムは、新型インフルエンザ症状の特徴である38℃以上の高い発熱を、非接触・高速で温度計測し異常温度を検知した場合警報を発するもので、同社グループ企業のNEC Avio赤外線テクノロジーが手がけている。同システム25台が日本政府を通じてメキシコ政府に送られ、空港の検疫所などで使われる予定だ。

NEC本社に設置した赤外線サーモグラフィシステム、提供:NEC 赤外線サーモグラフィとは、対象物から出ている赤外線放射エネルギーを検出・可視化して、温度測定・温度計測・温度分布の画像表示を行う装置。

NEC本社に設置した赤外線サーモグラフィシステム、提供:NEC 赤外線サーモグラフィとは、対象物から出ている赤外線放射エネルギーを検出・可視化して、温度測定・温度計測・温度分布の画像表示を行う装置。

(1)面の温度分布として捉え、可視化情報として表示できる

(2)対象物から離れたところから非接触で温度測定ができ、動いているものや、危険で近づけないものでも、簡単に温度計測できる

(3)リアルタイムで温度計測ができる

といった特徴から、今回のような熱計測だけでなく、実は機械の非破壊検査、劣化診断、品質保証や保全管理などでも使われている。

機械用途としては、切削、研削、軸受、モーター、タイヤ、熱処理、配管、熱処理、ボイラーなど多岐にわたる。たとえば回転機械の診断では、軸受の異常な温度上昇を早期に発見、軸受の焼付きによる機械の突然停止を予防する。軸受の温度上昇などの故障因子から、軸受の取付けや潤滑などのデザインの見直しにもつながる。

1966年に英国で鉄鋼所の潤滑管理を見直すことでGNPの1%超の経費を削減できるというジョスト報告から、摩擦・摩耗・潤滑に科学的・技術的に取り組む「トライボロジー」という概念が生まれた。自動車エンジンでのトライボロジー技術の適用では低フリクション化による燃費改善が図られているが、機械の管理に適用することで故障・突然停止を予防できる。

赤外線サーモグラフィのほか、軸受診断では異常振動を検知する振動計や材料の亀裂の発生や進展などの破壊に伴って発生する弾性波を早期に検知するAE(アコースティックエミッション)などがあるが、機械の安定稼動、長寿命化を図り、ランニングコストを低減できるほか省エネ、省資源、地球環境保全にも貢献するこうした監視・診断技術が、機械保全の水際対策として活用されていくことに期待したい。

第42回 優れたメカによる省エネ家電の選定・購入を!

第42回 優れたメカによる省エネ家電の選定・購入を!

エコポイント対象商品のロゴ 5月15日から、省エネ家電の「エコポイントの活用によるグリーン家電普及促進事業」(エコポイント制度)が始まった。今回のエコポイント制度は、地球温暖化防止、経済の活性化、地上デジタル放送対応のテレビの普及を目的として、省エネ性能の高いエアコン、冷蔵庫、テレビの購入者が購入額の一部をポイント数として受け取り、次の買い物のときにポイント分を値引きしてもらえる仕組み。

エコポイント対象商品のロゴ 5月15日から、省エネ家電の「エコポイントの活用によるグリーン家電普及促進事業」(エコポイント制度)が始まった。今回のエコポイント制度は、地球温暖化防止、経済の活性化、地上デジタル放送対応のテレビの普及を目的として、省エネ性能の高いエアコン、冷蔵庫、テレビの購入者が購入額の一部をポイント数として受け取り、次の買い物のときにポイント分を値引きしてもらえる仕組み。

家庭部門のCO2排出量のうち、約7割弱が電化製品によるものとなっており、約5割がエアコン、冷蔵庫、テレビで占められている。また、エネルギー効率の低い旧型品を省エネ型製品に買い換えることで、適正にリサイクルがなされれば、より高い環境保全効果が期待できる。こうした観点から、優れた省エネ性能を客観的に判別でき、かつ、家電リサイクル法において買い替えの際にリサイクルすることが定められた電化製品を対象とすることが適当であり、省エネ性能を5つの星で表した「省エネ統一ラベル」で4つ星相当以上のエアコン、冷蔵庫、テレビをエコポイントの対象とすることとしたもの(省エネルギーセンターの省エネ製品情報( http://www.eccj.or.jp/labeling_program/ )を参照)。エアコンは出力数、冷蔵庫は容量、テレビは画面のサイズによってポイント数が異なり、最大(46V以上)で3万6,000円分のポイントが付与される。ポイント交換は8月からになる見通し。

家庭内消費エネルギーの約25%とトップを占めるエアコンの省エネ技術を見てみよう。

たとえばルームエアコンで省エネ大賞通算8回目の受賞となった東芝の「大清快」PDRシリーズは、省エネ性能向上のため、全損失の約60%を占める部品間のしゅう動損失と漏れ損失の低減に取り組んだ。

ロータリーコンプレッサーの圧縮機構部はベーンによって仕切られたシリンダー内をローラーが回転することで吸い込みと圧縮を繰り返しており、部品間のしゅう動部で損失が発生している。そこでこの損失改善と漏れ損失改善のため、薄型シリンダーを採用するとともに、上下のシリンダーで独立に2本あった吸い込み管を1本化し、内部の仕切り板で分岐させるという方式「1サクション方式ツインロータリーコンプレッサー」を採用した。この方式により吸い込み抵抗を増大させずにシリンダーの薄型化に成功、2007年度搭載コンプレッサーに対し約2.8%の効率改善を達成した。

これらの改良で、冷房と暖房をそれぞれ3.6ヵ月、5.5ヵ月使用したと仮定して算出される期間消費電力量は、10年前の「大清快」から約34%低減された。通年エネルギー効率(APF。1年間、1kW当たりの冷房・暖房能力)は6.2ポイントとなり、同社ではこれを業界トップの数値としている。削減された電力量をCO2排出量に換算すると、1台で杉16本が吸収する量に相当するという。

省エネ化により地球環境保全に貢献するエコ家電。優れたメカにより消費電力低減、CO2排出抑制にも貢献する本物のエコ家電を見極めつつ、地球環境保全と消費拡大に貢献していきたいものである。

第43回 ガンの早期発見・低侵襲医療を図る内視鏡技術

第43回 ガンの早期発見・低侵襲医療を図る内視鏡技術 提供:富士フイルム 富士フイルムが鼻から挿入する高画質・広角タイプの経鼻内視鏡を開発した。口から挿入する従来の経口内視鏡検査に比べて、経鼻内視鏡は嘔吐感が少なく、会話もできることから、医師からも患者からも「コミュニケーションをとりながら、安心感のある胃の検査ができる」、「麻酔が最小限に抑えられ日常生活に早く復帰することができる」などと好感され、採用が進んでいる。今回の開発ではさらに、140°という広い視野角で観察範囲を拡大したほか、モニター画面の表示画像も約1.5倍とし、胃ガンの早期発見に貢献するとしている。

提供:富士フイルム 富士フイルムが鼻から挿入する高画質・広角タイプの経鼻内視鏡を開発した。口から挿入する従来の経口内視鏡検査に比べて、経鼻内視鏡は嘔吐感が少なく、会話もできることから、医師からも患者からも「コミュニケーションをとりながら、安心感のある胃の検査ができる」、「麻酔が最小限に抑えられ日常生活に早く復帰することができる」などと好感され、採用が進んでいる。今回の開発ではさらに、140°という広い視野角で観察範囲を拡大したほか、モニター画面の表示画像も約1.5倍とし、胃ガンの早期発見に貢献するとしている。

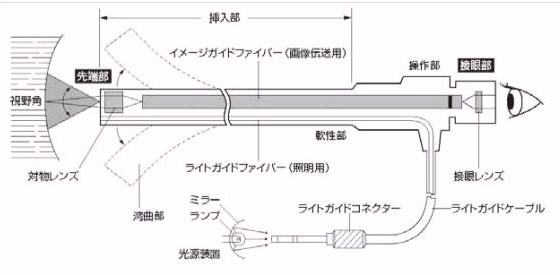

提供:オリンパス 内視鏡のシステムは、ビデオスコープとビデオシステム本体(カラーモニター、ビデオプロセッサー、光源装置)の二つに大別される。ビデオスコープは、操作部、挿入部、先端部、接続部(コネクター部)からなり、接続部(コネクター部)がビデオシステム本体につながり、伝達される画像はモニターで観察、このモニターには最先端技術のCCDと極細スコープで高精度画像が送られる。

提供:オリンパス 内視鏡のシステムは、ビデオスコープとビデオシステム本体(カラーモニター、ビデオプロセッサー、光源装置)の二つに大別される。ビデオスコープは、操作部、挿入部、先端部、接続部(コネクター部)からなり、接続部(コネクター部)がビデオシステム本体につながり、伝達される画像はモニターで観察、このモニターには最先端技術のCCDと極細スコープで高精度画像が送られる。

操作部には、内視鏡の湾曲を上下左右に制御するアングルノブ、送気送水ボタン、吸引ボタンや処置具を挿入する鉗子口がついている。管の中でワイヤーが二硫化モリブデンなどの固体潤滑剤により滑らかに動くことで、不快感の少ない観察や処置が可能になる。

内視鏡の先端部には、臓器内部の粘液や血液で先端レンズが汚れたときに水や空気を噴出して洗い流すノズルや、対物レンズを通じて画像をとらえるための超小型高性能カメラ(CCD)などが埋め込まれている。

一般に経口内視鏡は管の外径が約9?で、内視鏡が舌のつけ根を通り、のどに触れることから、挿入による不快や吐き気を覚えることが多い。これに対し、開発された経鼻内視鏡の先端部の外径は約5.9?と鉛筆よりも細いため、嘔吐感の少ない負担の少ない手法として、「93%の患者が次回も鼻からの内視鏡検査を希望する」というアンケート調査結果も報告されるほど、採用が進んでいるという。

提供:オリンパス また、オリンパスではマイクロマシンの技術を応用、コップ一杯くらいの水で飲み込むだけで小腸の状態をリアルタイム観察できるカプセル内視鏡を開発している。カプセルは消化管の蠕動(ぜんどう)運動によって、飲んでから1?2時間くらいで胃から小腸に達する。カプセルは動作している間、毎秒2コマの割合で撮影を続け、画像を送信、画像データは体につけたアンテナを通じて受信装置に記録され、検査終了後にドクターがそれを見て診断を行う。錠剤大のカプセルのため、違和感も少ないという。

提供:オリンパス また、オリンパスではマイクロマシンの技術を応用、コップ一杯くらいの水で飲み込むだけで小腸の状態をリアルタイム観察できるカプセル内視鏡を開発している。カプセルは消化管の蠕動(ぜんどう)運動によって、飲んでから1?2時間くらいで胃から小腸に達する。カプセルは動作している間、毎秒2コマの割合で撮影を続け、画像を送信、画像データは体につけたアンテナを通じて受信装置に記録され、検査終了後にドクターがそれを見て診断を行う。錠剤大のカプセルのため、違和感も少ないという。

体内の汚れが付着しないよう、カプセルの表面ができるだけ滑らかな状態を保つよう厳しい管理で作りこむ。薬剤の安全性を確認する必要がないよう、表面に特殊な薬剤を塗ることはしていない。腸内を進んでいくにつれて、汚れが自然と後ろに掻き出されていくようなカプセル先端の形状が工夫されている。

ガンは早期に発見・治療をすることで、治る可能性も高くなる。従来の経口内視鏡などでみられた不快感を軽減し、負担の少ないこうした内視鏡の技術が登場することにより、気楽に、より早く検査を受ける患者が増えてくる後押しとなることだろう。ガンの早期発見につながる低侵襲の医療技術の進展に期待したい。

第44回 事故の原因究明でクレーンの安全性向上を!

第44回 事故の原因究明でクレーンの安全性向上を!6月3日東京都板橋区のマンション建設現場で、タワークレーンの台座が落下し、作業員2名が死傷するという事故が発生、台座を支柱に固定していた2本のカンヌキが支柱から外れたために落下したと見られている。作業者2名とも作業台にいて、長さ35mのアームを回転させる旋回台と作業台の間に挟まれていた。台座は旋回台や作業台からなり、事故当時は工事を終えたクレーンを解体するため、高さ24mの支柱の最上部にあった台座を下げる作業を始めたところだった。

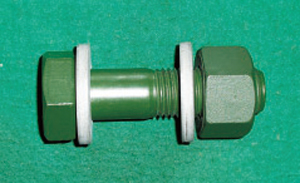

タワークレーンのクライミング装置は、上部カンヌキを有するクレーンの旋回台、下部カンヌキを有する作業台、昇降シリンダーで構成され、上下のカンヌキでクレーン本体の全質量を交互に支えている。これらの台座は通常、支柱に等間隔に開いた穴に差し込まれた上下2本の鉄製のカンヌキで支柱に固定されている。台座を下げるには、下部の作業台のカンヌキを抜き、昇降の油圧シリンダーを伸ばした状態で、元の位置より下方の穴にカンヌキを差し込む。次いで、上部の旋回台のカンヌキを抜いて油圧シリンダーを縮め、下方の穴にカンヌキを移す、という尺取虫のような動きを繰り返す。カンヌキの大きさは直径約10cm、長さ約20cmで、一方のカンヌキを抜くともう一方に台座の重さ約13tの荷重がかかるため、各台に取り付けられたカンヌキの抜き差しも油圧シリンダーにより行われる。このカンヌキの抜き差しと昇降の油圧シリンダーの伸縮は作業台にいる作業者の操作で行われる。

昇降の油圧シリンダーの機能により、カンヌキが一方でも差し込まれていれば台座が落下することはないという。通常カンヌキの抜き差しを行う油圧シリンダーには、穴とカンヌキの位置を検知するセンサーが装着され、事故が起きた機種でも、カンヌキが2本とも抜けるのを防ぐ安全装置もあった。ところが、何らかの原因で2本ともカンヌキが抜け、台座は落下した。

カンヌキ脱着の油圧シリンダーやセンサーの不具合か、カンヌキの金属疲労などによる破壊か。タワークレーンの落下による災害は、10年前にも発生している。やはりカンヌキが2本とも抜けたことによるものだ。こうした事故が二度と起こることのないよう、機械・材料面から、作業のマニュアル面から、事故解明に向けた徹底的な調査、検証を行い、人命を守る、安全性を向上するシステムの構築に努めたい。

第45回 省エネ・高効率生産のための設備保全の促進を!

第45回 省エネ・高効率生産のための設備保全の促進を!稼動率が低下している生産工場で、省エネ化を図る設備保全への取り組みが増えてきている。設備保全の取り組みは省エネだけでなく、設備の突然停止につながる設備要素の異常を事前に予防し、経済的損失も抑えるという「予防保全」からも意義は大きい。

予防保全と省エネの観点では、機械の運動を実行する機械要素のロスや摩耗を抑えエネルギーロスなく円滑に作動させる、潤滑油の管理も欠かせないだろう。

たとえば新日本製鐵での潤滑管理活動を見ると、大きく油漏れ管理と潤滑系診断を実施している。

油漏れ管理としては、シリンダーのパッキンや配管のホース、ポンプのオイルシールなどが対象となる、各種の疲労寿命試験をクリアしたパッキン、ホース、オイルシールを適用することで単品ではコストアップになっても、機器のロングライフ化とトータルコストダウンにもつながる。

また、使用油をサンプリングして行う潤滑系診断としては金属摩耗粉を分析するフェログラフィー法、摩耗粉など油中のコンタミの粒径や個数を計測するパーティクルカウントなど汚染分析法などがある。いずれも潤滑油の劣化を早期にとらえ機器の異常を未然に防ぐ技術である。

故障が発生した後の事後保全に対して、予防保全として潤滑管理を実施することを「メンテナンス・トライボロジー」ともいう。「トライボロジー」については先に述べたが、1966年に英国で国策として生まれた摩擦・摩耗・潤滑の科学技術の総称。英国内の鉄鋼所の適切な潤滑管理を実施することで、当時の英国のGNPの1%以上(当時の金額で年間5,000億円)を節減できるという調査報告から、各国でトライボロジーの視点から設備管理、製品・技術の研究・開発が行われてきている。

提供:新日本製鐵 総合潤滑管理システムを事業とする日本システムサービス(本社・札幌市)の磯谷喜冶社長は、「2008年現在でわが国の給与水準(高卒者の平均給与)は、トライボロジーの調査報告がなされた1966年当時の約15倍程度で、一方、現在の我国に於ける工業規模および潤滑油の総消費量は英国本国の約2.5倍。先の潤滑管理による節減費用5,000億円を現在のわが国に当てはめると、年間で5,000億円×15×2.5=18兆7,500億円にも達することになる」と語り、トライボロジー運動の再燃を呼びかける。

提供:新日本製鐵 総合潤滑管理システムを事業とする日本システムサービス(本社・札幌市)の磯谷喜冶社長は、「2008年現在でわが国の給与水準(高卒者の平均給与)は、トライボロジーの調査報告がなされた1966年当時の約15倍程度で、一方、現在の我国に於ける工業規模および潤滑油の総消費量は英国本国の約2.5倍。先の潤滑管理による節減費用5,000億円を現在のわが国に当てはめると、年間で5,000億円×15×2.5=18兆7,500億円にも達することになる」と語り、トライボロジー運動の再燃を呼びかける。

自動車をはじめ少しずつ生産が拡大してきている今こそ、本格的な立ち上げに向けて、省エネと生産の効率化、経費節減に貢献する設備管理システムの導入・促進を望む。

第46回 鉱山開発の需要拡大で、求められる機械要素技術

第46回 鉱山開発の需要拡大で、求められる機械要素技術低迷が続いていた鉱山機械用の超大型タイヤ需要が、中国やロシアなどの資源国で需要回復傾向にある。鉱山開発が勢いを取り戻し始めている。ブリヂストンでは北九州に建設した幅1m以上、直径3m以上といった建設・鉱山車両用大型・超大型ラジアルタイヤ用の新工場を当初予定の9月から3ヵ月前倒しし、6月17日から稼働させた。同社では「世界的な鉱物資源の生産増加に伴い、ここ数年大型・超大型ORRの需給バランスは大きく乖離している。中長期的に見ても需要は伸長する見込みで、また、昨今の厳しい事業環境下においてもこの分野は堅調に推移している」と生産前倒しについて説明している。

さて、鉱山機械としてはまず鉄鉱石、石炭を含んだ地層を掘り起こす、油圧ショベル、それらを集積場に運搬する大型のダンプトラックがある。油圧ショベルでは駆動用油圧減速機や旋回装置などにベアリングが使われている。大型ダンプトラックにはトランスミッションや車軸などに多数ベアリングが使われている。

採掘された鉄鉱石などは粉砕機によりある程度の大きさに粉砕される。たとえば大きな筒の中で鉄球を鉱物にぶつけて砕くボールミルでは、筒の両端の支持用に内径500?を超える自動調心ころ軸受や円筒ころ軸受が使われる。高荷重、衝撃荷重、粉塵に耐える必要性からだ。

砕かれた鉄鉱石などは長いもので20kmにも及ぶコンベヤで、大きさを揃える篩い分け工程に輸送される。コンベヤベルトを支えるコンベヤローラは深溝玉軸受が多数使われるほか、コンベヤ駆動用のモータや減速機が接続されたドライブローラには大型の自動調心ころ軸受が使われる。

提供:日本精工 日本精工では自動車用ハブユニットで実績のあるシールユニット構造をコンベヤローラ軸受に適用、高密封シールと軸受を一体化することによって、雨、泥水、粉塵などの異物が侵入しやすい環境下で低トルクと密封性を両立させた、信頼性の高いコンべヤローラ軸受を開発している。高密封シールにより、野外で使われるだけに、機械への異物侵入を防ぐだけでなく、環境へのグリースの流出を防いでいるのである。

提供:日本精工 日本精工では自動車用ハブユニットで実績のあるシールユニット構造をコンベヤローラ軸受に適用、高密封シールと軸受を一体化することによって、雨、泥水、粉塵などの異物が侵入しやすい環境下で低トルクと密封性を両立させた、信頼性の高いコンべヤローラ軸受を開発している。高密封シールにより、野外で使われるだけに、機械への異物侵入を防ぐだけでなく、環境へのグリースの流出を防いでいるのである。

地球資源を有効に活用するための資源開発。だからといってその作業のための機械のロスや環境負荷は見逃されるものではなく、鉱山機械においても省エネ・省資源が求められている。鉱山開発の市場拡大とともに、耐久性があり、環境負荷低減を図るベアリングや歯車、タイヤ、ベルトなどの機械要素技術が活躍する場が増えつつある。

第47回 CO2削減の切り札ヒートポンプの市場拡大を!

第47回 CO2削減の切り札ヒートポンプの市場拡大を! 空気中などに無尽蔵に存在する熱を汲み上げて利用するヒートポンプは、燃焼を伴わないシステムのため二酸化炭素(CO2)を排出しないことから、またその熱効率の高さから注目されている。ヒートポンプを使った給湯システム「エコキュート」は年間50万台の市場に拡大、政府は2010年までに520万台普及という目標を立てる。

空気中などに無尽蔵に存在する熱を汲み上げて利用するヒートポンプは、燃焼を伴わないシステムのため二酸化炭素(CO2)を排出しないことから、またその熱効率の高さから注目されている。ヒートポンプを使った給湯システム「エコキュート」は年間50万台の市場に拡大、政府は2010年までに520万台普及という目標を立てる。

燃焼方式の暖房器具では、消費した電力1に対し得られる熱エネルギーが1なのに対し、ヒートポンプを使った冷暖房や給湯システムでは、必要な熱エネルギーを1とすると、その5/6を空気から取り出した熱エネルギーで賄える。つまり、消費電力が必要な熱エネルギーの6分の1で済む。このエネルギー消費量の少なさが、ヒートポンプの最大の特徴であり、またヒートポンプが日本中の空調・給湯・加温機器に普及した場合、日本全体で1年間に排出するCO2の約10%を削減できるとの試算があり、ヒートポンプシステムは地球温暖化対策の切り札とも言われている。

ヒートポンプは、熱交換器に大気中の熱を取り込み、冷媒のCO2を膨張させて大気中の熱を吸収、その熱をコンプレッサーで圧縮してさらに高温にし、高温になった熱をタンクユニットの水に伝えてお湯にするもの。CO2は地球温暖化係数が1/1000以下と低い自然冷媒だが、高圧側で10MPa以上と動作圧力が高く、またHCFCやHFCなどのフロン冷媒とは異なり、摺動面に塩化物やフッ化物などの冷媒による固体潤滑膜を形成しないため、圧縮機内部の摺動部では摩耗量の増加が懸念される。三菱電機が2005年から市場に投入しているCO2冷媒適用の高圧シェルタイプシングルロータリー圧縮機では、負荷される荷重が大きく接触応力が高くなるベーン先端とローリングピストン外周部の摩耗量増加をする抑制するため、ベーンに対し優れた摺動特性を持つDLC?Si(シリコンを含有させたダイヤモンドライクカーボン)を適用している。

麻生太郎首相は先ごろ、2020年までに最終エネルギー消費に占めるヒートポンプなど再生可能エネルギーの比率を今より倍増し、世界最高水準の20%まで引き上げたいと明言した。経済産業省総合資源エネルギー調査会第33回新エネルギー部会の試算では、2020年にヒートポンプ利用によって得られるエネルギー導入量が原油換算で2,361万kLとしている一方、同試算のベースとなった「長期エネルギー需給見通し」では、2020年の日本の最終消費エネルギー量は、原油換算で3億9,000万kLと見積もっている。つまり2020年の再生可能エネルギー導入量に対し、その約3割を担うことがヒートポンプに期待されている。ヒートポンプや太陽光発電など太陽起源の再生可能エネルギー利用技術は日本の得意とする技術。これらの普及により、CO2排出量削減とともにわが国の経済発展に寄与することを期待したい。

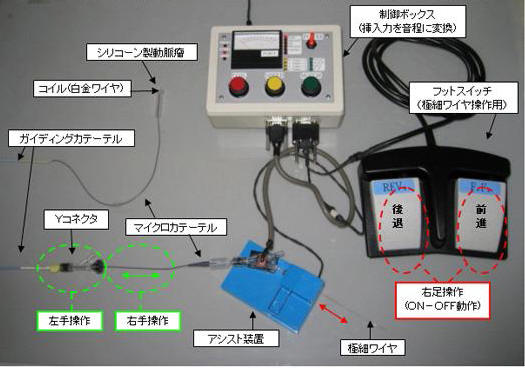

第48回 カテーテル治療拡大に向け、安全性の高い技術を

第48回 カテーテル治療拡大に向け、安全性の高い技術を 米医療機器大手のボストン・サイエンティフィック社が2014年までに次世代ステント製品を投入するなど日本での心疾患治療用機器の事業を拡大すると発表した。国内でのカテーテル治療の拡大に向け、国内外のメーカーの開発競争が始まっている。

米医療機器大手のボストン・サイエンティフィック社が2014年までに次世代ステント製品を投入するなど日本での心疾患治療用機器の事業を拡大すると発表した。国内でのカテーテル治療の拡大に向け、国内外のメーカーの開発競争が始まっている。

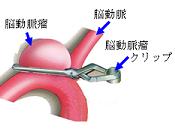

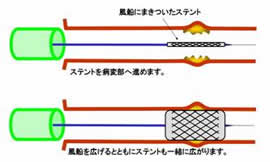

心臓カテーテルは、心臓の検査や治療に用い、からだの動脈や静脈を通して心臓の中や心臓の周囲の血管までカテーテルを挿入、それによって血管内の圧力を計測したり、カテーテルを通して薬剤・造影剤などを投与するもの。狭心症や心筋梗塞の場合、冠動脈にカテーテルを挿入し、造影剤を注入することで血管の狭窄や閉塞を発見することができ、必要に応じてその狭窄や閉塞を治療できる。

カテーテルが挿入しやすいよう、また内部のガイドワイヤーとの摩擦を減らして動かしやすいよう、欧米では潤滑性の高い生体適合性のポリマー材料が被覆されている。

さて、先端には小さな風船がついていて、冠動脈が狭窄したり閉塞したりしている部分でその風船を膨らますことで良好な血流を回復させるバルーンカテーテルを使って狭窄などを解除すると共に、ステントと呼ばれる金属でできた筒状のものを冠動脈内に留置する「ステント留置術」もある。日本ではステント留置術が現在主流である。

この埋め込み型ステントは、耐食性の高いステンレスやコバルト-クロム(Co-Cr)などの金属材料を網状の筒に加工した器具で、カテーテルを介して患部に挿入され、梗塞部で拡張することで物理的に血管を広げ、拡張後は欠陥内部に留置されるため、高い生体親和性と、絶え間なく拍動する血流による物理的負荷に耐えうる機械特性が求められ、ステント材料表面にそれら特性を付与するコーティングを処理している。

この表面処理層はステントの大きな変形に追従して表面から剥離しないことが重要で、たとえばトーヨーエイテックではCo-Cr系ステントへのDLCを提案し,その耐剥離性を向上させるためにSi濃度を傾斜させる方法を開発したほか、冠動脈薬剤ステントへの適用としてCo-Crステント表面にDLCを成膜し、プラズマ処理による官能基の修飾後、薬剤を含む生体適合性ポリマーを被覆したものを開発した。生体内で薬物が放出された後,ポリマーは体内に拡散し,残ったDLCは高い生体適合性をもって残存する。こうしたステントへのDLC被覆を先に欧州で事業展開を開始しているという。

国内でカテーテル治療、ステント留置術が普及してきており、日本ステントテクノロジーなどがDLCコーティングを施したステントを上市しているものの、埋め込み型ステントの多くは輸入品が大半。国産の良好な製品・技術が開発されることで、患者の安全・安心の確保とともに、新しいビジネスと市場が形成されていくことに期待したい。

第49回 火災事故抑制に集客施設のスプリンクラー設置を望む

第49回 火災事故抑制に集客施設のスプリンクラー設置を望む 提供:ミナカミ 7月5日大阪市此花区の雑居ビル1階にあるパチンコ店入り口付近から出火、店内にいた95人の客や従業員のうち、客3人と従業員1人が死亡し、客らビルにいた19人が重軽傷を負った。犯人は危険物取扱者の資格を持ち、揮発性が高く、火を近づけただけで一気に燃え広がる性質のガソリンをばら撒き、火をつけた。安全管理の知識を犯罪に逆用する行為に怒りを覚える。

提供:ミナカミ 7月5日大阪市此花区の雑居ビル1階にあるパチンコ店入り口付近から出火、店内にいた95人の客や従業員のうち、客3人と従業員1人が死亡し、客らビルにいた19人が重軽傷を負った。犯人は危険物取扱者の資格を持ち、揮発性が高く、火を近づけただけで一気に燃え広がる性質のガソリンをばら撒き、火をつけた。安全管理の知識を犯罪に逆用する行為に怒りを覚える。

大阪市消防局によると、市消防局から消防車など51台とヘリコプター1機が出動、出火から約20分で火はほぼ消し止められたが、パチンコ店の1階部分443m2がほぼ全焼した。今年3月に市消防局が店の立ち入り検査を実施した際には消火器や火災報知機など、消防法令で定められた設備は設けられていたが、スプリンクラーは設置されていなかった。この6階建て雑居ビルは延べ床面積が2,384m2で、消防法令が設置を義務付ける床面積3,000m2に達していなかったためだという。

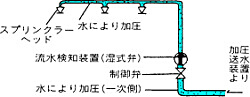

提供:ミナカミ スプリンクラーは、屋内の火災により生ずる熱または炎を感知し、天井などに設置されたスプリンクラーヘッドから自動的に放水して、初期消火を行う設備。閉鎖型と開放型があり、劇場、講堂など天井が高く、ヘッドの取り付け位置が8m以上ある場所では開放型スプリンクラー設備が用いられるが、一般的なビルの場合には閉鎖型スプリンクラー、中でも湿式タイプが用いられる。湿式閉鎖型スプリンクラーは配管内に水が充満している方式で、スプリンクラーヘッドの感熱部の可溶片が、熱のために溶けてシール部分が開き、湿式流水検知装置が作動して放水する仕組み。

提供:ミナカミ スプリンクラーは、屋内の火災により生ずる熱または炎を感知し、天井などに設置されたスプリンクラーヘッドから自動的に放水して、初期消火を行う設備。閉鎖型と開放型があり、劇場、講堂など天井が高く、ヘッドの取り付け位置が8m以上ある場所では開放型スプリンクラー設備が用いられるが、一般的なビルの場合には閉鎖型スプリンクラー、中でも湿式タイプが用いられる。湿式閉鎖型スプリンクラーは配管内に水が充満している方式で、スプリンクラーヘッドの感熱部の可溶片が、熱のために溶けてシール部分が開き、湿式流水検知装置が作動して放水する仕組み。

安全工学の専門家によれば、同店にスプリンクラーが設置されていたら火の急激な広がりを抑制でき、消防が着くまでに全焼することはなかっただろうとしている。機械では一時はコストアップになっても軸受管理や潤滑管理のシステムを導入することで、生産性向上やメンテナンス費用削減でトータルコストダウンを図り、また稼動の信頼性向上を図っている。同様に遊技施設においてもスプリンクラー設置には導入コストがかかっても、安全性のシステムを構築されることで客が安心して時間を過ごせ、ひいては店に対する信頼性を高めビジネスの安定・向上につながるものと考えられないだろうか。

法の制約がないとはいえ、今回出火したパチンコ店のように多くの人が集まる場所では、スプリンクラーのように火災事故が起こった場合の被害を最小限にする、安全性向上のシステムを徹底させることを強く望む。

第50回 住空間で活躍し始めた清掃ロボット

第50回 住空間で活躍し始めた清掃ロボットkat 2009年7月21日(火曜日)第051回~第060回

第051回~第060回第52回 患者の安全性と医療従事者の作業軽減を図るシリンジポンプ技術

第52回 患者の安全性と医療従事者の作業軽減を図るシリンジポンプ技術 提供:テルモ テルモが、装置に注射器(シリンジ)を正しく装着できるよう、液晶表示部にシリンジ装着手順がイラストで表示され、確実な装着をサポートするシリンジポンプ「テルフュージョンシリンジポンプ35型」を発売した。シリンジポンプは、シリンジに充填された薬剤を一定流量で持続的に投与する装置で、手術中や術後の患者への薬剤投与量を精密に管理する時に使用されるが、 シリンジがポンプに正しく装着されていない状態で、ポンプが患者より高い位置に設置されている場合、薬剤が急速に注入されてしまう「サイフォニング」現象が起きる可能性が高いことが問題となっていた。新製品ではシリンジの装着が誤っている時にエラー音で知らせるだけなく、シリンジをワンタッチ着脱でき、正しく装着されるとOKサインで確認できる。テルモでは新製品がサイフォニングによる医療事故の防止につなげることができるとして、医療機関に採用を促していく構えだ。

提供:テルモ テルモが、装置に注射器(シリンジ)を正しく装着できるよう、液晶表示部にシリンジ装着手順がイラストで表示され、確実な装着をサポートするシリンジポンプ「テルフュージョンシリンジポンプ35型」を発売した。シリンジポンプは、シリンジに充填された薬剤を一定流量で持続的に投与する装置で、手術中や術後の患者への薬剤投与量を精密に管理する時に使用されるが、 シリンジがポンプに正しく装着されていない状態で、ポンプが患者より高い位置に設置されている場合、薬剤が急速に注入されてしまう「サイフォニング」現象が起きる可能性が高いことが問題となっていた。新製品ではシリンジの装着が誤っている時にエラー音で知らせるだけなく、シリンジをワンタッチ着脱でき、正しく装着されるとOKサインで確認できる。テルモでは新製品がサイフォニングによる医療事故の防止につなげることができるとして、医療機関に採用を促していく構えだ。

シリンジポンプはモーター回転によりボールねじが回転し、それにより直線運動案内を行うスライダーがシリンジのプランジャ(押し子)を押すことで、薬剤を送り出す仕組み。送り検出センサーなども手伝って、流量0.1mL/h ステップ(0.1 ~ 100.0mL/h 時)、流量精度±3%以内(1.0mL/h 以上の流量で注入開始して1 時間以降の1 時間ごとの精度)を実現するボールねじ、スライダーの機械的レスポンス、精度が求められる。たとえば日本精工では、医薬品などの製造や研究開発の機器、システムを集めた展示会「インターフェックス」で、ボールねじとリニアガイドをユニット化した「モノキャリア」と高精度モーターの組合せで微量の液体を脈動なく一定量送るシリンジポンプを参考出品したが、これは使用者でのボールねじとスライダーの組み付け作業を軽減、シリンジポンプの薬剤投与の高精度化を狙うものであろう。

シリンジの思わぬ装着ミスによりサイフォニングという医療事故が起こる可能性がある。今回の新製品のような、患者の安全性をより向上し、医療従事者の作業上の、精神面の負担を軽減する技術開発に引き続き期待したい。

第53回 日本実験棟「きぼう」が完成、若田飛行士が帰還

第53回 日本実験棟「きぼう」が完成、若田飛行士が帰還国際宇宙ステーション(ISS)に船外実験プラットフォームと船外パレットを取り付け日本実験棟「きぼう」を完成させた若田光一宇宙飛行士が、4ヵ月半ぶりにスペースシャトル「エンデバー」で元気に帰還した。

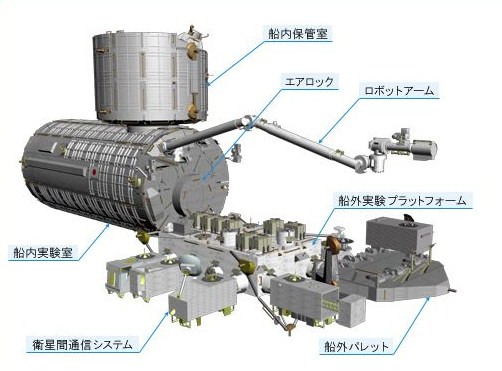

きぼう(提供:JAXA) 日本の有人実験施設「きぼう」は、船内実験室と船外実験プラットフォームの二つの実験スペースからなるが、今回若田さんのロボットアームの操作により取り付けられた船外実験プラットフォームは、船外環境、つまり微小重力、高真空などの宇宙曝露環境を利用して、科学観測、地球観測、通信、理工学実験、材料実験などを実施できる多目的実験スペース。

きぼう(提供:JAXA) 日本の有人実験施設「きぼう」は、船内実験室と船外実験プラットフォームの二つの実験スペースからなるが、今回若田さんのロボットアームの操作により取り付けられた船外実験プラットフォームは、船外環境、つまり微小重力、高真空などの宇宙曝露環境を利用して、科学観測、地球観測、通信、理工学実験、材料実験などを実施できる多目的実験スペース。

ロボットアームの機構や操作については第34回で触れたので詳細は省くが、「親アーム」とその先端に取り付けられる「子アーム」からなるロボットアームのうち、今回は重量4,100kgの船外実験プラットフォームという大型機器のため親アームが使われた。若田さんはまず貨物室に搭載されている船外実験プラットフォームをISS側のロボットアーム(SSRMS)で把持して取り出した。そのままの姿勢で直接取り付けられる位置にないため、いったんスペースシャトル側のロボットアーム(SRMS)に受け渡した後、SSRMSの位置を移動し、再度SSRMSで船外実験プラットフォームを受け取り、「きぼう」船内実験室のEFBMに結合させた。船外実験プラットフォームの。親アームの先端速度仕様は対象物7,000kg以下で20㎜/sとなっているが、10㎜/s程度の作動で5時間半がかりで行った。

ARED(提供:JAXA) さて、今回注目したいメカは、無重力空間で長期滞在した後に起こる筋力の低下を食い止めたという改良型エクササイズ装置(Advanced Resistive Exercise Device、ARED)。AREDは、スクワットやウェイトリフティングなどの動きで筋力トレーニングを行うための装置。鉄アレイのトレーニングだと持ち上げてしまうと負荷が減るが、AREDは常に負荷がかかっている。ISSに滞在するクルーの1日のスケジュールには、筋力の低下を防止するためAREDを使用したエクササイズが組み込まれており、若田さんはさらに骨粗しょう症の薬も1週間に1回の割合で飲んでいたことから、筋力低下と骨量減少を防止したと見られている。長期滞在に伴うクルーの健康面でも成果をあげたといえよう。

ARED(提供:JAXA) さて、今回注目したいメカは、無重力空間で長期滞在した後に起こる筋力の低下を食い止めたという改良型エクササイズ装置(Advanced Resistive Exercise Device、ARED)。AREDは、スクワットやウェイトリフティングなどの動きで筋力トレーニングを行うための装置。鉄アレイのトレーニングだと持ち上げてしまうと負荷が減るが、AREDは常に負荷がかかっている。ISSに滞在するクルーの1日のスケジュールには、筋力の低下を防止するためAREDを使用したエクササイズが組み込まれており、若田さんはさらに骨粗しょう症の薬も1週間に1回の割合で飲んでいたことから、筋力低下と骨量減少を防止したと見られている。長期滞在に伴うクルーの健康面でも成果をあげたといえよう。

ISSの運用は2015年に終了する予定。「きぼう」を利用して実験を行う残り5年程度で、宇宙空間という真空環境を利用した、いかに多くの研究成果が出せるか今後に期待したい。

第54回 省エネ「打ち水技術」で環境にやさしいヒートアイランド対策を

第54回 省エネ「打ち水技術」で環境にやさしいヒートアイランド対策を![]() 提供:能美防災 京都市役所に今月、霧状の水滴を頭上から噴出し気温を下げるミストシャワーが設置された。気化熱が周囲の熱を奪う現象により気温が3℃前後下がるという。ミストシャワーは六本木ヒルズなど東京都心のほか、観測史上最高の気温40.9℃を記録した埼玉県熊谷市などで実績があり、ヒートアイランド現象を和らげる効果が期待されている。京都市では今月中に温度の変化などを測定して市内での普及策を検討していく予定だ。

提供:能美防災 京都市役所に今月、霧状の水滴を頭上から噴出し気温を下げるミストシャワーが設置された。気化熱が周囲の熱を奪う現象により気温が3℃前後下がるという。ミストシャワーは六本木ヒルズなど東京都心のほか、観測史上最高の気温40.9℃を記録した埼玉県熊谷市などで実績があり、ヒートアイランド現象を和らげる効果が期待されている。京都市では今月中に温度の変化などを測定して市内での普及策を検討していく予定だ。

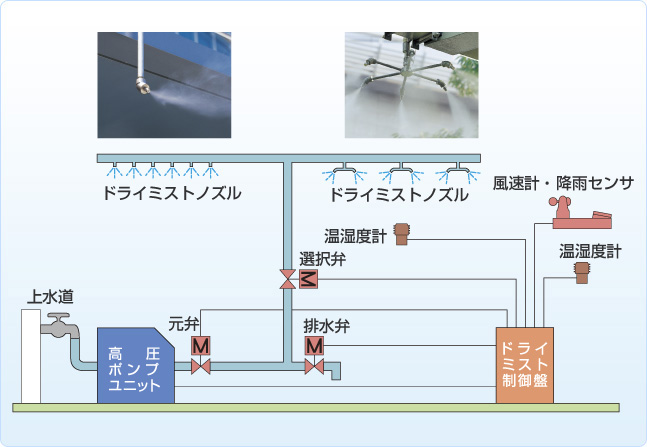

経済産業省中部経済産業局が公募した地域新生コンソーシアム研究開発事業として、名古屋大学、中部電力、能美防災、川本製作所、トーキン、清水建設の6社が共同開発し、2005年の愛・地球博の「グローバル・ループ」、六本木ヒルズのメインエントランス「66プラザ」、秋葉原クロスフィールド、新丸の内ビルなどで導入実績のある「ドライミスト」で、ミストシャワーの機構を見てみよう。

ドライミストのミストは自然現象の霧(直径数μm~数十μmの水滴が1cm3の空気中に数個~数百個含まれる)状の水滴を言い、ドライは触れても濡れた感じがしないことを意味する。実際には、蒸散が容易で「化粧落ちしない≒水滴をほとんど意識させない」を目標とした平均値16μmのミストを発生させる。

提供:清水建設 ドライミストのシステムでは、クスノキ林が真夏に気化する量(蒸散量)7.5 mL/分・㎡を基準として採用している。この量の蒸散による冷却効果がすべて空気の温度を下げるのに使われると仮定すると、1分間あたり、高さ7mの空気柱に2℃の温度降下を与える。そこで同システムでは、100m×100mの空間を想定し、15kW(1.5W/㎡)の高圧ポンプユニットにより水道水を加圧、3.6m間隔で設置された消火用ノズルから、蒸散が容易な平均粒径16μmのミストを作り噴霧、クスノキ林相当分の霧を散布する。

提供:清水建設 ドライミストのシステムでは、クスノキ林が真夏に気化する量(蒸散量)7.5 mL/分・㎡を基準として採用している。この量の蒸散による冷却効果がすべて空気の温度を下げるのに使われると仮定すると、1分間あたり、高さ7mの空気柱に2℃の温度降下を与える。そこで同システムでは、100m×100mの空間を想定し、15kW(1.5W/㎡)の高圧ポンプユニットにより水道水を加圧、3.6m間隔で設置された消火用ノズルから、蒸散が容易な平均粒径16μmのミストを作り噴霧、クスノキ林相当分の霧を散布する。

システムを構成するドライミストノズルは、ノズル一つで3.0L/h(圧力6MPa)の噴霧能力を持ち、複数個を組み合わせて噴霧空間に適切な量のミストを散布するが、噴霧の停止時の液垂れを防止する機能を備える。高圧ポンプユニットは水を加圧して吐出するため、給水が不安定な場所にも適用できる。電動弁は6MPaの高圧水の閉止・通水を高レスポンスで行う高圧用電動弁を採用している。環境条件を観測する屋外用温湿度計、風速計、降雨センサーなどにより、設定温度以下になった際、観測ミストが過飽和になって湿度が高くなりそうな際、人が涼しさを感じられる一定の風速がある際、わずかな降雨でもミストが不快感を与えるような状況になる際には、ミストの噴霧を自動停止する。