第204回 人とくるまのテクノロジー展2017開催、環境・安全に対応する材料、表面改質、機械要素の新技術

第204回 人とくるまのテクノロジー展2017開催、環境・安全に対応する材料、表面改質、機械要素の新技術 自動車技術展「人とくるまのテクノロジー展2017横浜」(主催:自動車技術会)が5月24日~26日、横浜市のパシフィコ横浜で開催された。過去最大規模となる550社が、内燃機関の燃費改善に加え、ハイブリッド車(HEV)や電気自動車(EV)などの電動化、先進運転支援システム(ADAS)などを見据えて、最新の製品・技術を披露した。

電動化車両の進展

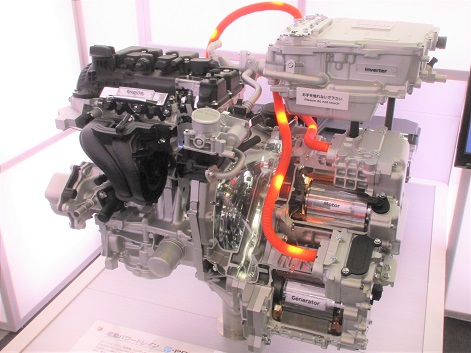

これまで一充電走行距離の一層の延長が課題とされてきた電気自動車(EV)に関して、日産自動車は「NOTE e-POWER」を展示。充電を気にすることなくどこまでも走れるEVの新しい形を示した。e-POWERは、エンジンを発電専用に用いる。燃費に悪影響を与える作動領域を使用しない分、エンジンの作動時間を短縮。さらに、ごくわずかな減速でも回生エネルギーがとれるよう設定した。発進時から一気に最大トルクを発生するモータ特有の優れた瞬発力や、アクセルの踏み増しに対する高レスポンスの反応などにより、市街地から高速道路まで、あらゆる走りのシーンで優れた燃費性能を発揮する。 日産自動車NOTE

日産自動車NOTE e-POWER

e-POWER

こうした自動車のエンジン-モータの新たなハイブリッド技術による燃費改善や、さらに先進運転支援システムなどの安全性向上への高まりを受けて、以下のような製品・技術が披露された。

運転支援技術に対応する機械要素技術

アドヴィックスは、自動車技術会 技術開発賞を受賞した「環境対応車向け電子制御ブレーキシステム」を展示した。同ブレーキシステムは、ドライバーのペダル操作に応じて、より多くの回生制動力と最適な油圧制動力を発生できるバイワイヤ構成としつつ、電気系失陥時であってもペダル踏み込み力を倍力する機構を織り込み、高いフェールセーフ性と燃費向上を両立。一方、運転支援技術や衝突回避技術の実現には短時間での大きな制動力発生が求められるが、リニアソレノイドバルブにより緻密にコントロールされた圧力で、大流量レギュレータを駆動する世界初の方式により、高い調圧精度による違和感のない回生協調制御と、世界トップレベルの昇圧性能による高い衝突回避性能を両立したブレーキシステムを実現している。

日本精工は、自動車向けアクチュエータや工作機械で培った技術・ノウハウを活かしたボールねじをラックタイプEPS用に最適化した「ボールねじ式ラックタイプEPS(舵角重畳機構付き)」を展示した。小型、軽量、低コスト化とともに、良好な操舵フィーリングと低作動音を実現するほか、EPSの構成部品であるモータ、ECU、トルクセンサそれぞれを冗長設計とすることで、1重故障ではアシストを止めないシステムを実現した。さらに、舵角比を任意に変更可能な舵角重畳機構により、通常走行時の操舵性能、および緊急時の安全性を大幅に向上できる。

ピストンリング、シリンダーライナを主力とする日本ピストンリングは、高トルクインホイルモータによるダイレクト駆動が可能な「3D形状圧粉コアを用いたアキシャルギャップ型モータ」を参考出品した。アキシャル構造、3D形状圧粉コアによる高トルク化が実現でき、ギヤレス化による機械損失の低減・ギヤ音削減が図れ、また、Air GAP可変によるモータ特性のチューニングが可能、といった特性から、マイクロモビリティ•カート•車いすなどの低速・高トルク駆動用途への適用を提案した。

エンジン部品の低フリクション化

ハイブリッド車(HEV)、プラグインHEV(PHEV)、電気自動車(EV)といった電動化車両の各国での導入支援が活発化する一方で、国際エネルギー機関(IEA)では、2050年の時点でも乗用車用動力の約8割を内燃機関が占めるとの予測を打ち出しており、2014年に自動車9社が中心になって自動車用内燃機関技術研究組合(AICE:アイス)を発足、ガソリン・ディーゼルエンジンの燃費向上に向けた共同研究を加速させている。

大豊工業は「エンジントライボロジー現象解析を通じ、エンジン部品の低摩擦化技術の開発」で浅原賞技術功労賞を受賞したトヨタ自動車との共同開発となるエンジンベアリング「細溝付き主軸受」を展示した。エンジン油のサイドへの漏れ(漏れ油量)を減らし軸受の潤滑油量を低減できることで、エンジン油を供給するオイルポンプの容量を低減(オイルポンプのダウンサイズ化)が図れ、駆動損失の低減にもつながるという。

燃費改善にかかわる表面改質技術

シェフラージャパンでは、マツダの「SKYACTIV-D」の可変動弁機構として採用されている「スイッチャブルフィンガーフォロワー」を展示した。カムと摺動するスイッチャブルフィンガーフォロワーのスライディングパッドでは、カムと相性が良く、高荷重でのフリクションを低減し耐摩耗性を向上するコーティングが検討され第2世代の2014年からはエンジン油中のモリブデン系添加剤に影響されない水素含有DLC(ダイヤモンドライクカーボン)膜が被覆されている。

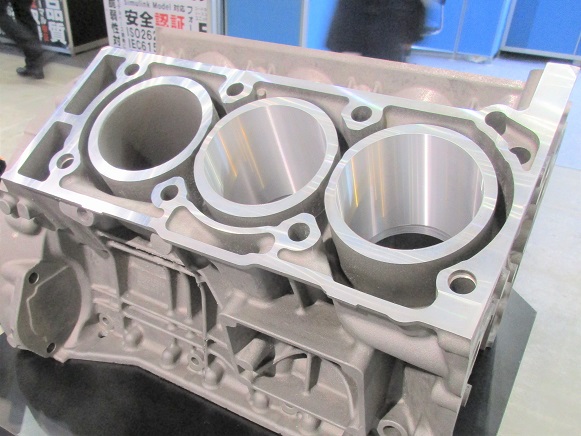

シーケービーでは、燃費向上から適用の進むアルミ製シリンダーブロックで一般的な鋳鉄製シリンダーライナを撤廃しつつ、ピストンリングとの摺動に耐えると同時に摩擦を低減できる溶射膜を形成する、独Sturm社のシリンダーボア溶射装置の技術を紹介。6気筒エンジンで数㎏という軽量化を実現できるほか、約2mmの厚みがあるシリンダーライナに対して、同溶射技術では被膜は0.15mmと非常に薄く、軽量化に加え、熱伝導性が良くなりエンジンの冷却性能が上がるためノッキングが起こりにくくなり、エンジン効率が全体的に向上する。

軽量化による省燃費化を図る材料技術

ダイセル・エボニックは主に金属部品の使われるしゅう動材料として軽量化・自己潤滑化が図れるポリエーテルエーテルケトン(PEEK)を提示したほか、独自開発のプルプレス(PulPress)方式により、構造発泡体のロハセル(ROHACELL®)を用いて自動車向け複雑形状の複合成形部品を大量生産するための技術を初披露した。この新製造プロセスにより、従来の鋼鉄構造に比べ約75%軽量化した複合部品は優れた耐衝撃強度を保持。さらに従来のレジンインジェクションなどの方式で製造される複合部品と比べて、最大60%のコスト削減を実現する。

自動運転に向けた次世代自動車技術を支える自動車部品においては、電動化に対応した技術と並行して、内燃機関の燃費改善で培われてきた小型・軽量化・低フリクション化の技術の追求が、ますます求められてきている。