第171回~第180回

第171回~第180回第171回 HTV3のISSへのドッキング成功 宇宙ビジネスの商機をもたらす「こうのとり」

第171回 HTV3のISSへのドッキング成功 宇宙ビジネスの商機をもたらす「こうのとり」 「ハーモニー」に取り付けられる「こうのとり」3号機 H2Bロケット3号機によって7月21日に打ち上げられた無人補給船「こうのとり(HTV)3号機」が高度約300㎞で分離、所定の軌道に投入され、7月28日に、高度約400kmで国際宇宙ステーション(ISS)に滞在中の星出彰彦氏が操作するロボットアームで把持され、ドッキングした。今後、HTV3で運搬した宇宙飛行士の食料や日用品などがISS内に移送されるほか、同じく積載してきた和歌山大学/東北大学合同プロジェクト、福岡工業大学、明星電気、海外2大学の小型衛星5機がロボットアームで宇宙空間に放出される。

「ハーモニー」に取り付けられる「こうのとり」3号機 H2Bロケット3号機によって7月21日に打ち上げられた無人補給船「こうのとり(HTV)3号機」が高度約300㎞で分離、所定の軌道に投入され、7月28日に、高度約400kmで国際宇宙ステーション(ISS)に滞在中の星出彰彦氏が操作するロボットアームで把持され、ドッキングした。今後、HTV3で運搬した宇宙飛行士の食料や日用品などがISS内に移送されるほか、同じく積載してきた和歌山大学/東北大学合同プロジェクト、福岡工業大学、明星電気、海外2大学の小型衛星5機がロボットアームで宇宙空間に放出される。 HTVの飛行イメージ

HTVの飛行イメージ

HTV3では、HTV2まで海外製だったメインエンジン(HBT-5エンジン)とRCSスラスタ(HBT-1スラスタ)がともに国産化(IHIエアロスペース(IA)社が開発を担当)された。HTV3はロケットから分離後、自動的にNASAのデータ中継衛星(TDRS)との通信を確立、ISS「きぼう」に設置された反射板(リフレクタ)を目標に、スラスタでISSに向けて徐々に近づき、ISSの後方約5kmの地点でISSに対して相対的に停止されたことが確認されるとスラスタが停止され、ロボットアーム(SSRMS)でHTV3のグラプルフィクスチャ(FRGF)を把持、ISSの「ハーモニー」(第2結合部)の地球側の共通結合機構(CBM)に結合され、ISSに係留された。ISSに結合されハッチが開かれると、ISSのクルーが補給キャリア与圧部から船内物資(実験ラック、飲料水、衣料など)をISS内に移送し、逆にISSの不要品を補給キャリア与圧部に積み込む。また、曝露パレットを補給キャリア非与圧部から取り出し、船外物資を移送する。

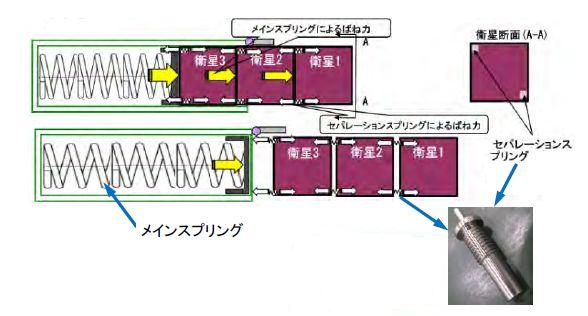

衛星搭載ケースに収納後にソフトバッグに梱包されHTV3で運ばれた10㎝四方の小型衛星(CubeSat)5機の放出機構は次のとおり。ISSの中では「きぼう」だけがエアロックとロボットアームを装備しているが、これらを使うことでクルーが船外活動をせずに小型衛星を放出できる。ISS到着後、ソフトバッグは「きぼう」内に搬入され、「きぼう」のエアロックの内側ハッチを開け、エアロック・スライドテーブルを船内側に伸展させる。衛星を搭載した小型衛星放出機構(J-SSOD)と、親アーム先端取付型実験プラットフォームをエアロック・スライドテーブルのアダプタに取り付ける。スライドテーブルをエアロック内に収納し、エアロックの内側ハッチを閉鎖し、内部を減圧する。エアロックの外側ハッチを開けて、エアロック・スライドテーブルを船外側に伸展させる。「きぼう」のロボットアームで親アーム先端取付型実験プラットフォームを把持し、スライドテーブルから外す。ロボットアームで放出位置まで移動し、位置決めを行う。軌道上もしくは地上からのコマンドで、放出機構(片側)から衛星を放出する。終了するともう片方の放出機構からも衛星を放出する。放出は、分離機構のカムを回転させると正面の蓋が開き、バネの力で押し出される仕組み(図)。ロボットアームで親アーム先端取付型実験プラットフォームをエアロック・スライドテーブルに戻し、ハッチを閉じて内部を再加圧し、船内に放出機構を戻す。衛星は放出から30分が経過するまではアンテナなどの展開はせず、電波の放射も行ないよう設定される。小型衛星は、高度400kmで放出した場合、250日程度で大気圏突入し、ミッションを終了する。

ISSからの不要品の積み込みなどが完了すると、HTV3はISSから分離され、大気圏に再突入し燃焼廃棄され。HTV3は、次の手順でISSから分離される。まず、ISSのロボットアームで把持した状態で、共通結合機構(CBM)を解除する。これは、2枚のハッチ間の空気を真空引きして減圧したのち、CBM制御装置に16本のボルトを緩めるコマンドを送信(通常はクルーがラップトップPCから送信)し、CBMの固定を解除するもの。ISSのロボットアームで放出ポジションに移動すると、誘導・航法・制御装置(GNC)が起動され、推進スラスタの噴射が準備(スラスタの噴射停止から、噴射が可能な状態に切り替え)され、ISSのロボットアームの把持を解放し、ISS軌道からの離脱噴射を行う。

その後、減速させるための軌道離脱マヌーバを実施し、大気圏に再突入するわけだが、HTV3では、日米の2種類の再突入データ収集装置を搭載し、再突入・分解時の環境データの取得を行う予定となっている。再突入する宇宙機の破壊現象を特定することにより、落下の予測精度を高めて着水警戒区域の縮小につなげると共に、大気・加熱率等の再突入機の設計(回収機であれば耐熱性の検証、廃棄する機体であれば耐熱性や強度の余裕を減らして燃え尽きやすい設計)に役立てるためのデータ取得を行う予定。

再突入データ収集装置「i-Ball」 日本(IHIエアロスペース)が開発した再突入データ収集装置「i-Ball」には2台のカメラを搭載、ハッチが高温で破壊される様子の撮影と、降下しながらHTVが破壊される様子の撮影に挑む(世界でも初めての試み)。i-Ballを起動するためのスイッチ操作は星出宇宙飛行士が行う予定。i-Ballは球形をしており、アブレータで高熱に耐えたのち、パラシュートを使って降下し、着水してからイリジウム衛星経由でデータを送信する方式。データ送信を行うためにしばらくは浮いているが、いずれ沈む設計となっており回収はしない。i-Ballは、HTV3の与圧部から放出される機構を持っているわけではなく、HTV3の破壊と共に外へ放出され、HTV3の破壊の様子(破片の温度や加速度、位置など)を測定する。上空6㎞でパラシュートを開いて落下、着水し、取得したデータを送信する。

再突入データ収集装置「i-Ball」 日本(IHIエアロスペース)が開発した再突入データ収集装置「i-Ball」には2台のカメラを搭載、ハッチが高温で破壊される様子の撮影と、降下しながらHTVが破壊される様子の撮影に挑む(世界でも初めての試み)。i-Ballを起動するためのスイッチ操作は星出宇宙飛行士が行う予定。i-Ballは球形をしており、アブレータで高熱に耐えたのち、パラシュートを使って降下し、着水してからイリジウム衛星経由でデータを送信する方式。データ送信を行うためにしばらくは浮いているが、いずれ沈む設計となっており回収はしない。i-Ballは、HTV3の与圧部から放出される機構を持っているわけではなく、HTV3の破壊と共に外へ放出され、HTV3の破壊の様子(破片の温度や加速度、位置など)を測定する。上空6㎞でパラシュートを開いて落下、着水し、取得したデータを送信する。

さて、小型衛星はこれまでも大学などが低コストな衛星技術として打ち上げ、運用を志向しているが、耐久性不足あるいは打ち上げ時の損傷などがもとで宇宙のごみ(スペースデブリ)と化してしまう例が多かった。これに対してHTV3では先述のとおり、緩衝材となるバッグで運搬されるため、打ち上げ時の衝撃による不具合が出にくいうえ、不具合があってもISS内で修理できる。小型衛星のビジネス化に向けた検証が進めやすくなると見られる。

また、HTV3のISSとの脱着部やロボットアームの駆動部などでは、二硫化モリブデンなどの固体潤滑コーティングが真空中での潤滑を実現しているが、以前本欄で報告した通り、こうした固体潤滑コーティング材を含めた各種材料の宇宙空間での暴露試験では、スペースシャトルの運用終了後、暴露パレットの運搬をどうするかが不安視されていた。こうした点でも、大型の実験ラックや大型の船外物資などISSへの輸送能力の高いHTV3の役割は大きい。

さらに大気圏再突入時のデータどりなど、有人宇宙船の開発につなげるステップとしても期待されている。

宇宙開発の宇宙航空研究開発機構(JAXA)法と内閣府設置法が6月に改正、7月12日には宇宙戦略室が内閣府に設置され、宇宙産業の国際競争力向上に向けた動きが活発化してきている。ここでは他国に依存している有人飛行を自国で賄うことも目標に置いている。HTV3のプロジェクトがその良い試金石となることを願う。

第172回 大田区・町工場がボブスレーでソチ冬季五輪を目指す

第172回 大田区・町工場がボブスレーでソチ冬季五輪を目指す

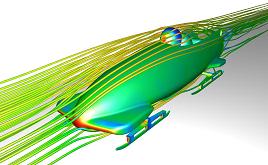

ボブスレーは独特な形状と機構を持つ専用のそりに乗って、氷が張ったコースを滑走、タイムを競う冬季五輪の人気種目。最高速度は時速130km~140kmに達することから、「氷上のF1」と呼ばれている。ボブスレー用のソリは、鉄製のシャーシに流線型のFRP製カバーをつけたもので、前方にハンドル、後方に停止用のブレーキを備えている。近年では、競技向けボブスレー用そりは空気力学の観点からの研究開発が進んでおり、イタリアチームではフェラーリが、ドイツチームではBMWが、米国では米国航空宇宙局(NASA)がソリを開発するなど、自国を代表する自動車メーカーや航空宇宙関連企業・機関が中心となって、国の威信をかけた開発競争が繰り広げられている。

日本でのボブスレーの知名度は欧米に比べ低く、競技人口も少ないといった背景から、ソリの開発を手がけるメーカーは少なく、日本チームはイタリア製やドイツ製の市販品を購入し改造していた。しかし改造にも限界があり、タイムが上がらない状況だった。

ボブスレーのタイム短縮では、氷面と接触するソリの刃(ランナー)との摩擦抵抗の低減と、ボディーの空気抵抗低減の効果が大きい。

このボディーの空気抵抗低減という点が、レーシングマシンを手がけてきた自動車メーカーが担当している所以である。今回、ボディー開発では、レーシングマシンを手がける「童夢」グループの童夢カーボンマジックが、軽量で剛性の高い炭素繊維強化プラスチック(CFRP)を使用して挑む。また、空気抵抗を減らすための流体解析はソフトウェアクレイドルが担当する。

このボディーの空気抵抗低減という点が、レーシングマシンを手がけてきた自動車メーカーが担当している所以である。今回、ボディー開発では、レーシングマシンを手がける「童夢」グループの童夢カーボンマジックが、軽量で剛性の高い炭素繊維強化プラスチック(CFRP)を使用して挑む。また、空気抵抗を減らすための流体解析はソフトウェアクレイドルが担当する。

一方で、ランナーの摩擦抵抗低減は自動車メーカーやNASAの牙城ではない。これには東京大学教授で摩擦工学(トライボロジー)を専門とする加藤孝久教授の指導のもと、金属の精密加工を手がけるマテリアルや、熱処理や各種表面改質処理を手がける上島熱処理工業所など、匠の技を持つ「大田ブランド登録企業」が挑む。精密加工技術でランナーの接触面積を少なくすれば摩擦抵抗は減るが、ランナーの刃先が鋭利すぎると、氷に食い込んで摩擦抵抗が増えてしまう。その精密加工のバランスによるランナー表面の制御で摩擦抵抗を減らす。一方、上島熱処理工業所の表面改質技術がランナーに潤滑性や耐久性を付与する。1/100秒のタイム短縮が競われる中で、ランナーの摩擦抵抗が10%減少すると、ゴールタイムは0.6秒短縮されると言われる。ここでの材料・表面改質技術の優劣がタイムに及ぼす影響は大きい。

上島熱処理工業所はアマテラスという企業集団の一つとして次世代産業である航空宇宙産業向けの新事業を進めるなど、大田区の町工場は先端技術を支えている一方で、この30年間で9000社から4000社に半減するなど、国内製造業の空洞化による影響を受け廃業が続いている。

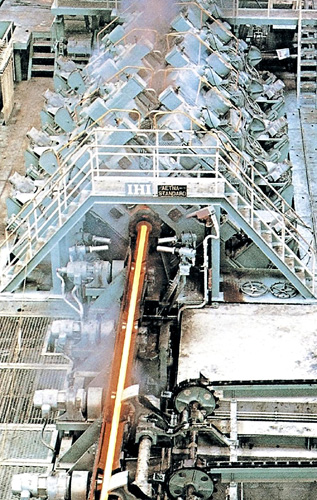

上島熱処理工業所「難易度の高い大型製品の熱処理作業のようす」 下町ボブスレープロジェクトは、この国内空洞化の傾向に対して、町工場が積極的に新産業に参入していくためのネットワークを作る狙いがある。技術ベースで見ると、ランナーという金属の低摩擦化技術は、風力発電など次世代エネルギー開発には必須の要素技術となる。またボブスレーのソリの土台となる金属と炭素系素材の技術は航空機などに採用されており、環境・航空機産業に進出する足がかりとなる。

上島熱処理工業所「難易度の高い大型製品の熱処理作業のようす」 下町ボブスレープロジェクトは、この国内空洞化の傾向に対して、町工場が積極的に新産業に参入していくためのネットワークを作る狙いがある。技術ベースで見ると、ランナーという金属の低摩擦化技術は、風力発電など次世代エネルギー開発には必須の要素技術となる。またボブスレーのソリの土台となる金属と炭素系素材の技術は航空機などに採用されており、環境・航空機産業に進出する足がかりとなる。

大田区の町工場が半減する中で生き残り、なお業況が好調な企業は、航空宇宙産業や医療機器など新分野に打って出ている。フェラーリやBMW、NASAといった大組織との闘いでソチ冬季五輪でのメダル獲得を掲げる下町ボブスレープロジェクトの主旨である「新たな価値の提供」や「夢のあるモノづくり」に賛同し新ビジネスを目指す町工場が1社でも増え、我が国のものづくりの活性化を支え続けることを願う。

第173回 JASIS2012開催、新産業を拓く分析・科学機器

第173回 JASIS2012開催、新産業を拓く分析・科学機器 JASIS2012のもよう 日本分析機器工業会と日本科学機器協会は9月5日~7日、千葉市の幕張メッセ国際展示場で、「JASIS2012」を開催した。今回が「分析展/科学機器展」から名称を変えての第1回開催となり、「未来発見。-Discover the Future-」をテーマに、グリーンエネルギーや医療など新しい産業を確立するための、材料・表面改質層の開発を支える表面観察装置・分析装置や表面特性試験装置などが多数展示された。

JASIS2012のもよう 日本分析機器工業会と日本科学機器協会は9月5日~7日、千葉市の幕張メッセ国際展示場で、「JASIS2012」を開催した。今回が「分析展/科学機器展」から名称を変えての第1回開催となり、「未来発見。-Discover the Future-」をテーマに、グリーンエネルギーや医療など新しい産業を確立するための、材料・表面改質層の開発を支える表面観察装置・分析装置や表面特性試験装置などが多数展示された。

東陽テクニカ「8500型 FE-SEM」 表面改質層の観察装置としては、細く絞った電子ビームを表面に入射し、表層の数ナノメータ(nm)深さから出る二次電子を二次電子検出器でとらえる走査電子顕微鏡(SEM)が多用されている。東陽テクニカでは、1kVの低加速電圧で10nm以下の分解能を実現するAgilent社製「8500型 FE-SEM(電界放射型電子顕微鏡)」を出展した。従来のデスクトップタイプSEMと比べ、電子ビームによる試料表面の帯電が圧倒的に尐ないシステムのため、ナノ構造を被覆して埋めてしまう可能性のある導電性コートや、面分解能を落とす原因となる高電圧測定に頼る必要なく、ガラスなどの帯電しやすい試料から、高分子や薄膜、バイオマテリアルなどの電子線ダメージを受けやすい試料に至るまで、幅広い試料の表面構造を高分解能で観察できる。

東陽テクニカ「8500型 FE-SEM」 表面改質層の観察装置としては、細く絞った電子ビームを表面に入射し、表層の数ナノメータ(nm)深さから出る二次電子を二次電子検出器でとらえる走査電子顕微鏡(SEM)が多用されている。東陽テクニカでは、1kVの低加速電圧で10nm以下の分解能を実現するAgilent社製「8500型 FE-SEM(電界放射型電子顕微鏡)」を出展した。従来のデスクトップタイプSEMと比べ、電子ビームによる試料表面の帯電が圧倒的に尐ないシステムのため、ナノ構造を被覆して埋めてしまう可能性のある導電性コートや、面分解能を落とす原因となる高電圧測定に頼る必要なく、ガラスなどの帯電しやすい試料から、高分子や薄膜、バイオマテリアルなどの電子線ダメージを受けやすい試料に至るまで、幅広い試料の表面構造を高分解能で観察できる。

試料表面を微小なプローブ(探針)で走査し、試料の三次元形状や局所的物性を高倍率で観察する走査型プローブ顕微鏡(SPM)では、エスアイアイ・ナノテクノロジーがSPMと白色干渉計(非接触表面形状・粗さ測定機)を複合化させた装置を参考出品した。SPMは微小領域での観察が得意だが、広域観察やできず、観察のスループットも課題とされていた。この欠点を白色干渉計で補うことで、たとえば各種タッチパネルに使われる透明電極膜ITO膜などの表面粗さ・形状評価として、Åレベルの狭域からミリレベルの広域までの高精度の計測や、計測結果のクロスチェックなどを実現するという。

一方、薄膜表面の機械的特性評価としては、薄膜の密着性や硬さ、摩擦摩耗特性の評価などがあるが、微小押し込み硬さ試験(ナノインデンテーション試験)では、押し込み荷重をμNオーダーで制御し圧子の押し込み深さをnmの精度で測定することで、母材の硬さに影響されずに薄膜のみの硬度測定を行う。オミクロンナノテクノロジージャパンでは、硬質薄膜からエレクトロニクス分野で採用が広がる柔らかい樹脂材料までの微小領域の機械的特性を評価する各種のナノインデンターを紹介した。

協和界面科学「全自動接触角計 DM-701」 基板に着滴した液体の画像をCCDカメラで取り入れ、液体の接触角(濡れ性)を測定するのに接触角計があるが、協和界面科学では、ウェットコーティングプロセスで川上から川下まで発生する様々な問題に対して、界面科学の視点から解決・最適化する手法を紹介、この接触角計を用いた二次電池の電極スラリー塗布プロセスの最適化について提案した。接触角計を用いて、集電体の表面改質状態がスラリー塗布に適しているか評価する。

協和界面科学「全自動接触角計 DM-701」 基板に着滴した液体の画像をCCDカメラで取り入れ、液体の接触角(濡れ性)を測定するのに接触角計があるが、協和界面科学では、ウェットコーティングプロセスで川上から川下まで発生する様々な問題に対して、界面科学の視点から解決・最適化する手法を紹介、この接触角計を用いた二次電池の電極スラリー塗布プロセスの最適化について提案した。接触角計を用いて、集電体の表面改質状態がスラリー塗布に適しているか評価する。

今回は、喫緊の取り組むべきテーマとして東日本大震災後の「放射線」の分析、計測、除染に関わる機器の展示も目立ったが、次のステップとして、上述のようにグリーンエネルギーの確立に向けた開発を支援する計測機器も多数展示された。そのほか、医療・バイオ産業や水ビジネス、航空・宇宙ビジネスなどの次世代分野が日本の産業の柱となるよう、材料・表面改質層の計測・評価技術は、強く求められてきている。

第174回 注目されるエコカーとしてのクリーンディーゼル

第174回 注目されるエコカーとしてのクリーンディーゼル エコカーというとハイブリッド車(HEV)や電気自動車(EV)ばかりが取り沙汰されるが、より現実的なエコカーとして注目されてきているのが、クリーンディーゼル車だ。欧米では販売シェアが5割を超えるのに対し、日本では1%未満のシェアだが徐々に拡大してきている。

エコカーというとハイブリッド車(HEV)や電気自動車(EV)ばかりが取り沙汰されるが、より現実的なエコカーとして注目されてきているのが、クリーンディーゼル車だ。欧米では販売シェアが5割を超えるのに対し、日本では1%未満のシェアだが徐々に拡大してきている。

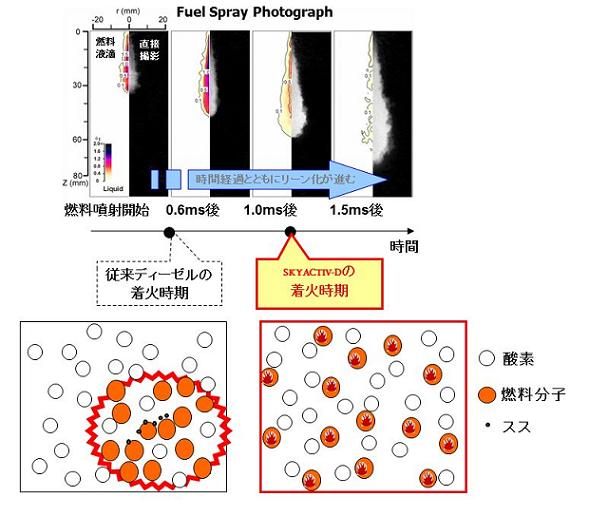

クリーンディーゼルエンジンの普及を阻んでいるのは、従来のディーゼルエンジンが持つ、排出ガスが汚い、音がうるさい、走行性能に劣るといったイメージによるところが大きかった。これに対して今年2月に発売されたマツダのクリーンディーゼル車「CX-5」では、14.0という低圧縮比を実現した新開発クリーンディーゼルエンジン「SKYACTIV-D」が従来のディーゼル車のイメージを払拭するとともに、従来比2割の燃費改善を達成している。

ディーゼルエンジンは圧縮比が高い(通常16程度)ため燃料が十分に混ざる前に着火してしまう。その結果、局所所的な燃焼が起こり、NOxやススが多く排出されるため、近年の厳しい排出ガス規制をクリアするには、最適な効率が得られるピストン上死点付近での燃焼が難しくなり、燃費を犠牲にしても、ピストンが下降し圧力と温度が下がるのを待ってから燃焼させるしかなかった。

これに対し、低圧縮比にすると圧縮温度・圧力が下がるので、着火するまでに燃料と空気が均一に混ざる時間を十分に稼ぐことができ、結果として、NOxやススの排出が少ないクリーンな燃焼が実現できる。また、上死点付近での噴射と燃焼が可能なため、実質の膨張比が高圧縮比ディーゼルエンジンよりも大きくとれ、高効率になる。こうしたメリットにもかかわらずディーゼルエンジンの低圧縮比化が進まなかったわけは、低温時の圧縮温度が下がりすぎて始動性に問題が生じることと、暖機運転中の圧縮温度・圧力不足から、きちんと燃焼しない「半失火」の状態になるためだ。

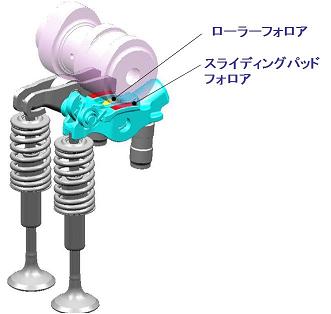

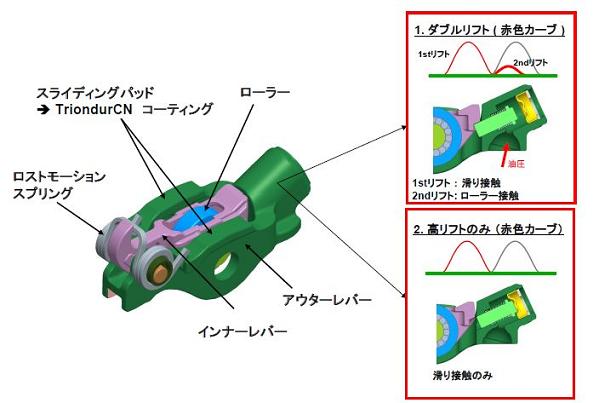

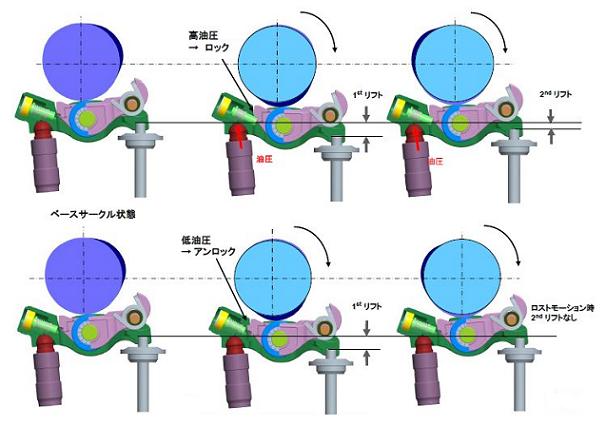

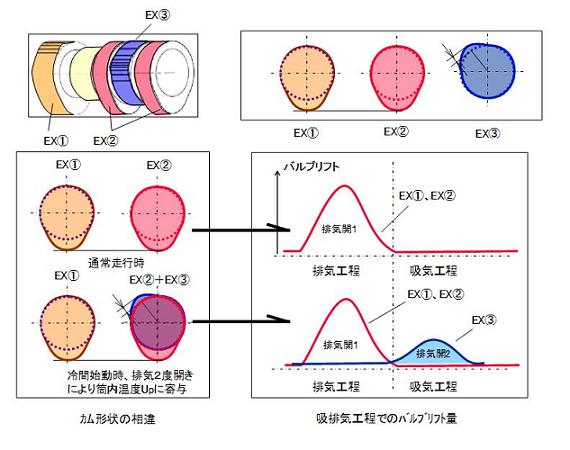

スイッチャブルフィンガーフォロワーは、バルブリフト高さを二段階に切り替える可変動弁システム。ローラーフォロワーを備えたインナーレバーと、すべり接触部「スライディングパッド」を持つアウターレバーの二つのレバーで構成される。アウターレバーは油圧式ピボットエレメントとエンジンバルブの二点で支えられ、インナーレバーは回転軸によってバルブ側のアウターレバー上で支持、インナーハウジングはロストモーションスプリングでアウターハウジング端に押し付けられている。二つのレバーがアンロックの状態では、カムはアウターレバーのスライディングパッドフォロワーとの摺動になり、バルブは高リフトで1回開く。これに対して、油圧作動によるロッキングピンでアウターレバーとインナーレバーがロックされた状態では、最初にスライディングパッドとの摺動による高リフト作動、続いてインナーレバーのローラーフォロワーとの接触による低リフト作動の二度開きとなる。

排気バルブ二度開きによる吸気行程EGRシステムでは、排気側のカムの回転を一般的なローラーフォロワーとこのスイッチャブルフィンガーフォロワーの二つで受ける構造とした。スイッチャブルフィンガーフォロワーは冷間始動時用で、これを作動させるカムにも冷間時用のプロファイルが設定されている。冷間時に吸入工程で排気バルブが低リフトで開き、高温の排気ガスを逆流させる。

この可変動弁機構は低圧縮比エンジンの信頼性を確保するのに欠かせない技術で、カムとスライディングパッドが焼き付いて作動不良になることのないよう、接触面曲率半径の拡大、片当り防止、部品精度の向上、カムフォーム見直しによる実運転時の面圧低減、カムとスイッチャブルフィンガーフォロワーそれぞれの表面粗さ改善などの動弁系レイアウトの見直しが行われた。

カムは高周波焼き入れしたダグタイル鋳鉄製とし、このカムと摺動するスライディングパッドでは、カムと相性が良く、高荷重でのフリクションを低減し耐摩耗性を向上するコーティングが検討された。シェフラー社ではドイツのコーティングセンターを中心に開発された表面改質技術の中から、硬質クロムベースのCN膜やDLC(ダイヤモンドライクカーボン)膜などを試験した。DLCは、エンジン油の燃費向上に効いているモリブデン添加剤との相性が悪いため見送りとなり、硬質クロムベースのCN膜は、優れた耐摩耗性や低摩擦などの特性から採用になった。PVD法で2~3μm厚に成膜、面粗さはRa00035μm以下に抑えられている。従来比約20%という低フリクション化を図るこの耐摩耗のコーティング技術に加えて、油膜を確保するためカムの面粗さも改善、金属接触をなくし、滑らかな可変動弁を実現している。

エンジンの機械抵抗損失のうちバルブトレインの損失は8%で、その内の35%、つまりエンジン全体の3%の機械抵抗損失をすべり接触が占めるが、今回このスイッチャブルフィンガーフォロワーを適用したことで、ディーゼルエンジンの低圧縮比が実現し、シリンダブロックのアルミ化や部品のサイズダウンを実現、全体では10%の軽量化と、20%の燃費低減を図っている。

米国コンサルティング会社の調査では、世界全体に2010年で7割強だった新車販売でのガソリン車比率が2020年には4割強に低下する一方で、ディーゼル車は約2割のシェアを維持すると予測している。シェフラー社ではすでにエンジン油中のモリブデン添加剤と相性が良いDLC膜の開発も進行中とのことだが、こうした材料・表面改質技術や機械要素技術などの進展とともに、クリーンディーゼル車の一層の燃費向上と市場の拡大が期待されている。

第175回 第15回M-Tech関西が開催、機械要素を支える表面改質技術が一堂に

第175回 第15回M-Tech関西が開催、機械要素を支える表面改質技術が一堂に

ベアリングなどの機械要素では、低摩擦にすることで自動車であれば燃費向上に、産業機械であれば省エネルギー・省電力につながる。また耐摩耗性を高めることで機械の長寿命化が図れるほか、同等の耐久性であれば機器のコンパクト化が可能になる。

今回の出展ではそうしたベアリングや直動案内、歯車、シール部品などの最新技術・製品が出展されたのに加えて、それら機械要素の低摩擦化や耐摩耗性向上を実現する各種の表面改質技術も紹介された。

金属部品の低摩擦化・耐摩耗性向上を図る

日本アイ・ティ・エフは、バルブリフターなど自動車部品で実績のある水素フリーDLC(ダイヤモンドライクカーボン)コーティング「HADLC」のほか、高硬度で、耐熱、耐摩耗性に優れるクロム系コーティング「IAX」などを展示した。

丸紅情報システムズは、独自のパルスアークPVD方式により、高硬度・低摩擦で相手攻撃性の低い水素フリーDLCコーティング「ULFコート」の受託成膜サービスを提案、切削工具で累計1000万本のコーティング実績を持つ量産品対応であることを強調した。さらに熱CVD方式による、高硬度で高い密着性と耐摩耗性を持つダイヤモンドコーティング「ダイヤモンドコート」の受託成膜サービスについて紹介した。

また、ナノコート・ティーエスは、軽量化による燃費向上を目的に採用が進むアルミ合金向けに、摺動特性を向上するメタル(タングステン)含有DLCコーティング「セルテスDT」を提案した。

このアルミ・アルミ合金向けとしてアルバックテクノは、硬質アルマイトとフッ素樹脂のシナジー効果で耐摩耗性向上・摺動性向上・かじり防止・スティックスリップの減少等の機械特性を持たせる高機能複合皮膜「タフラム」を、鉄、ステンレス、銅、アルミ合金に対しては、無電解ニッケルにフッ素樹脂を複合させることで、高硬度で耐摩耗性・すべり性・かじり防止・非粘着性・耐候性・耐油性等に優れる「ニダックス」などを紹介した。

高分子材料の機械的特性を改善する

空気圧シリンダーなどに使われる往復運動用シールではゴムや樹脂材料が用いられるが、新興国向けなどで使用頻度が高くなるにつれて、こうしたシール部品の摺動特性や耐久性を改善するニーズが高まってきている。

こうしたニーズに対して、ナノコート・ティーエスは、ゴム部品の摺動特性を向上できるDLCコーティング「セルテスDC-R」を紹介、Oリング等のシール製品の凝着防止・耐摩耗性向上を提案した。

また、住鉱潤滑剤は、密着性に優れる樹脂(バインダー)に低摩擦性に優れるPTFE等の固体潤滑剤を配合した潤滑塗料で、部品へ塗布して硬化させることでドライ被膜を形成する「Moltiacoat(モルティアコート)」を紹介した。素材に対する被膜の密着性が良好なため、柔軟性のあるゴム/プラスチック部品においても被膜が追従するため、はく離が少なく、優れた潤滑効果を持続的に発揮するという。

金型の耐久性・離型性を高める

金型向けでも、部品の精度や品質を高める離型性や生産性を高める耐久性などを改善する表面改質技術が、多数紹介された。

清水電設工業と浅井産業は、PVDを核に各種コーティング技術を提示、S-PVD、TiAlN、TCの利点を活かし、さらなる高硬度、高耐熱性、潤滑性を付与する「ZERO-I(ゼロワン)コーティング)では、優れた耐摩耗性・耐熱性の付与で金型の長寿命化、生産性向上を謳った。また、日本コーティングセンターは、耐熱性と潤滑性、CrNよりも高い耐摩耗性を兼ね備えた新しい金型用被膜「ダイモスコート」などの処理サンプルを展示した。

我が国の機械要素メーカーも例に漏れず、新興国のメーカーとの過酷な競争にさらされているが、今回紹介された表面改質技術は機械要素の表面に高付加価値な特性を付与し、商品の差別化を図る技術だ。今回のような展示会を通じて、機械要素メーカーと表面改質技術の提供者が共同で各種ニーズに取り組み、世界的に競争力の高い商品技術が生み出されていくことを期待したい。

第176回 新エネルギー資源として期待されるシェールオイル

第176回 新エネルギー資源として期待されるシェールオイル 提供:石油資源開発 石油資源開発は先ごろ、秋田県由利本荘市にある「鮎川油ガス田」でシェールオイルの採掘に成功した。シェールオイルは、地下1,800mにある頁岩(けつがん)層(シェール)と呼ばれる硬い粘土質の岩盤層を塩酸などを混ぜた酸性の液体で溶かして取り出した。シェールオイルは米国などでは商業生産が本格化しているが日本で掘り出されるのは今回が初めてで、自前のエネルギー資源として注目が集まっている。

提供:石油資源開発 石油資源開発は先ごろ、秋田県由利本荘市にある「鮎川油ガス田」でシェールオイルの採掘に成功した。シェールオイルは、地下1,800mにある頁岩(けつがん)層(シェール)と呼ばれる硬い粘土質の岩盤層を塩酸などを混ぜた酸性の液体で溶かして取り出した。シェールオイルは米国などでは商業生産が本格化しているが日本で掘り出されるのは今回が初めてで、自前のエネルギー資源として注目が集まっている。

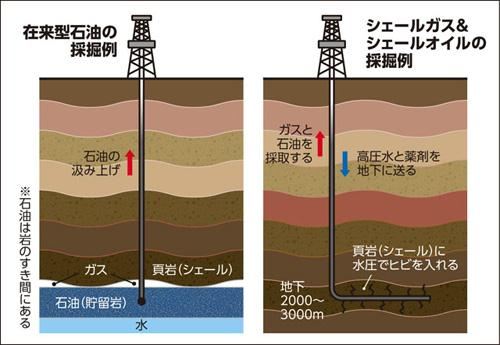

シェールオイルは一般の石油や天然ガスのように地層の間に貯留しているわけではなく、硬い岩石の中に閉じ込められた形で存在するため、パイプで掘削しても自噴しない。そのため技術面、採算面で採掘が難しいとされてきたが、近年、水平坑井掘削・水圧破砕といった採掘技術が開発され、1バレル100ドル前後という原油価格上昇でコスト面でも採算が合う状況になってきた(シェールオイルの生産コスト40~60ドル)ことで、国内年間消費量の約100年分とも言われる埋蔵量の豊富な米国では生産が本格化してきている。

日本は比較的地層が新しいため、シェールオイルやシェールガスの埋蔵量が少なく採算的に採掘対象となる油ガス田に乏しいと見られていたが、石油資源開発は2012年3月から石油天然ガス・金属鉱物資源機構(JOGMEC)の支援を受けて調査研究に着手、鮎川油ガス田などの既存坑井を対象とした坑井刺激(酸処理テスト)の結果解析と総合評価、さらに秋田県全域における女川層のポテンシャル評価を主目的に実証試験を実施し、酸処理テストの実施により、今回シェールオイル採取に成功した。 シェールオイルの採掘例

シェールオイルの採掘例

硬いシェールには自然の割れ目が発達していることがあるが、その割れ目を石灰岩などで塞いでいることがある。そこで石灰岩を溶かすと同時に割れ目を拡大するために、鮎川油ガス田の地下1,800mの女川層に垂直にパイプを下ろし、塩酸で処理した流体(水)をポンプ注入した(ハイドロ・フラッキング)。注入した液体総量141.6kLに対して、高圧ガスを坑井内に放出し坑内液体の比重を小さくするとともにガスの膨張上昇エネルギーによって液体を地上に汲み上げる「ガス・リフト手法」により回収した液体量52.1kLのうち、31.1kLの原油が得られた。

今後、第2ステップの実証試験として、鮎川油ガス田内で新たに井戸を掘り、シェールオイルを効率的に採取する水平坑井掘削技術、水圧破砕技術を試す予定だが、垂直掘進、さらに水平掘進と距離が伸びるため、シームレスパイプおよび自動調心軸受の使用点数が増える。鮎川油ガス田のシェールオイルの埋蔵量は、2011年度に日本国内で生産された石油の総量とほぼ同じ約500万バレル程度で国内の石油消費量の1日強分に留まるが、秋田県全体のシェールオイルの埋蔵量は同約20日分に相当する約1億バレルに上るほか、新潟など他県でも埋蔵の可能性を秘めている。ハイドロ・フラッキング法は、小規模地震の誘発や塩酸含有流体の使用などによる環境負荷も懸念されているが、そうした不安要素への万全な対処や掘削コストの改善も含めシェールオイルの採掘技術を確立することで、現在0.4%に留まる石油自給率を改善する我が国の新しいエネルギー資源確保の取り組みに期待したい。

第177回 JIMTOF2012に見る加工の高効率・高精度化を支える表面改質技術

第177回 JIMTOF2012に見る加工の高効率・高精度化を支える表面改質技術

加工の高効率化は、工作機械において工具主軸の高速回転と送りの高速化で実現される。これに対しNTNは、内輪の間座をエアで冷却する「エアオイル潤滑 空冷間座付軸受」を出展、従来比1.3倍以上の高速化と組み込み後予圧量が3倍以上の高剛性化の両立を提案した。送りの高速化では、たとえば日本精工が、ボールねじ「ハイスピードSSシリーズ」と高速・重荷重用サポートユニットを紹介した。独自の高速・静音技術を駆使し、滑らかなボール循環を実現、従来のチューブ循環方式の標準品に比べ2倍以上の許容d・n値(軸径d(mm)×回転数n (min-1))116万の高速回転と6dB(A)低減の静音化、振動レベルの半減が可能になり、最高送り速度は、80m/min(軸径40mm、リード20mmの場合)に達するほか、高速化による支持軸受の発熱低減のため、サポートユニットには予圧を最適化した軸受を採用し、発熱を1/2に低減した。

こうした耐摩耗性や潤滑性を付与した表面改質を施した製品が各工具メーカーから展示される一方、各種コーティングの受託加工メーカーや成膜装置メーカーも出展した。

ハウザーテクノコーティングは、新開発の円形アーク蒸着技術「CARC+」と同技術を用いた成膜装置「Flexicoat850」を紹介した。同成膜装置により、工具に最適な平滑でドロップレットのないTiNやTiAlN、AlTiN、多層TiN/AlN膜を成膜、加工試験においてAIP(アークイオンプレーティング)による処理に比べて高い耐摩耗性能を示すとした。

オンワード技研は超硬工具に最適な、1μmの膜厚と55~65GPaの硬度をバランシングさせた耐摩耗性の高いダイヤモンドライクカーボン(DLC)膜を紹介した。

ユニオンツールは、超硬合金加工用ダイヤモンドコートエンドミル「UDCB」を出展した。超硬合金の切削工具として単結晶・多結晶ダイヤ、CBN工具における切込み量は数μm単位での加工しかできないほか、電着工具では摩耗により高精度な加工が不可能だが、熱CVD法により成膜、9000HVの高硬度で高い密着性と耐摩耗性を持つダイヤモンドコート「UDC」を被覆することで、切込み量百μm単位の高効率加工を超硬材で実現している。丸紅情報システムズでは同社ブースで、そのダイヤモンドコート「UDC」とDLCコート「ウルフコート」の受託加工サービスをPRした。

今回もヤマザキマザックやオークマ、森精機製作所、ジェイテクトなど多くのブースで、航空機部品の加工デモが行われていたが、航空機では機体重量を軽減し燃費を向上させるため、CFRP(炭素繊維強化プラスチック)などの難削材を用いた複雑形状の部品が多い。そこで旋削機能も含めた高剛性・高精度な5軸複合加工機が必要となる。5軸複合加工機1台に工程集約することで、工程間の搬送や段取り時間の削減、加工精度のバラツキを抑え、航空機部品の生産性向上が図られている。

オーエスジーは、このCFRP加工に適したダイヤモンドコーティング工具を紹介、また、オーエスジーコーティングサービスは、超微細結晶の多層構造により表面が平滑で切れ味がよくCFRP加工でのデラミネーション(層間剥離)の発生を防止するダイヤモンドコーティングを紹介した。

今回のJIMTOF2013では、新興国とのモノづくり競争力向上がますます求められる中、航空機、医療、エネルギーなど成長分野のアプリケーションに対応する工作機械や工具・金型などが多数紹介された。こうした中で、加工工具や金型では、スマートフォン向けなど高い生産性の求められる加工や、人工関節など難削材での高精度化が要求される加工などで、耐久性を高める各種の表面改質技術が活躍している。展示会を通じて、MQL(極微量切削油供給)加工などに見られるように加工現場の作業環境改善から加工油の使用が抑制される中、加工工具や軸受、送り機構などでの潤滑性能を補足し高める表面改質技術がますます求められている様子が、うかがえた。

第178回 三菱自リコール問題に包括的な研究開発の復活を求める

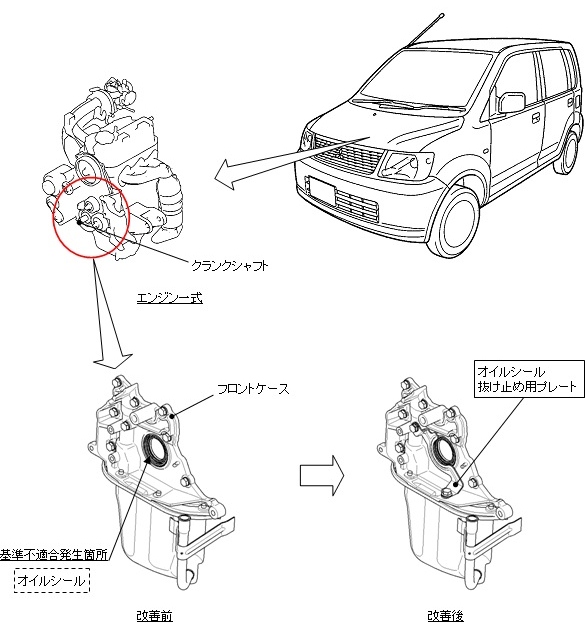

第178回 三菱自リコール問題に包括的な研究開発の復活を求める 三菱自動車はミニカなど複数の軽自動車のエンジンについて、クランクシャフト部オイルシールからのエンジンオイル漏れによるリコール(回収・無償修理)に消極的だったとして、国土交通省から異例の厳重注意を受けた。国交省は今後、道路運送車両法に基づく立ち入り検査を行い法令違反がなかったかを確認する。

三菱自動車はミニカなど複数の軽自動車のエンジンについて、クランクシャフト部オイルシールからのエンジンオイル漏れによるリコール(回収・無償修理)に消極的だったとして、国土交通省から異例の厳重注意を受けた。国交省は今後、道路運送車両法に基づく立ち入り検査を行い法令違反がなかったかを確認する。

同社は2005年にエンジンオイル漏れの不具合を把握しながら、2010年までリコールに踏み切らなかった。同じ不具合を理由に届け出たリコールは今月までに計4回に及び、対象車種は10車種約176万3000台と国内で過去最多にのぼる。幸い事故は起きていないものの、走行を続けた場合、オイルが流失することでエンジン部品が焼付いて走行できなくなる恐れがあるという。これに対し国交省は、リコールを検討する三菱側の姿勢が消極的で、原因究明も不適切などとして厳重注意した。

三菱自動車では、エンジンフロントケースに装着しているクランクシャフトオイルシールにおいて、 車両生産時と異なる材質の補修用オイルシールに交換された場合に、エンジンフロントケースの加工ばらつきや、オイルシールの圧入量ばらつきなどの複合要因により、当該オイルシールの保持力が低下しているものがあるため、該当するオイルシールが抜け出し、エンジンオイルが漏れ、油圧警告灯が点灯し、そのままの状態で使用を続けると、 エンジン内部部品が焼付き、走行不能となるおそれがあるとしている。これに対する改善措置の内容は全車両、当該オイルシールの取付部を点検し、車両生産時と異なる材質の補修用オイルシールに交換されたものについて、 オイル漏れが無い場合は、フロントケースにオイルシール抜け止め用プレートを追加装着し、オイル漏れがある場合は、オイルシールを新品に交換するとともに、フロントケースに抜け止め用プレートを追加装着するもの。なお、改善措置用部品の供給に時間を要することから、当面の暫定措置として、すべての使用者に不具合の内容を通知し、 交換部品の準備が整うまでの間、エンジンオイル量の点検を啓発し、運転時の注意事項を周知するとしている。

改善箇所説明図

改善箇所説明図

オイルシールは金属環にシールリップを構成する合成ゴムを焼付け接着し、組み込んだバネによりリップ部を軸に適度に押し付けホールドすることで、運動している部分のシールを可能とする。今回問題となったオイルシールは、エンジンのフロントケースの溝に挿入し、回転するクランクシャフトに密着させてエンジンオイルが外に漏れるのを防ぐ機能をもたせるもの。

正常な取付状態にあるオイルシールは大気側からわずかな空気を吸い込んでいて、この吸い込み現象によって油が外に漏れない仕組みになっている。日本製のオイルシールは高品質でグローバルに流通している。特にクランクシャフトは高速回転するために封入する油温は高くなり、高温に耐えるフッ素系のオイルシールが用いられる。また、リップ部に低いネジ山を設け、漏れようとするオイルを軸の回転によって内部に送り戻す作用を実現する「ネジ付きオイルシール」が使用される。このようにオイルシールは、適確な適用がなされれば、大量の不具合が出るはずのない信頼性の高い技術である。

今回のオイルシールの不具合により一部でエンストに至ったというが、最終的に焼付いたと思われるエンジンベアリングは、本来エンジンオイルの油膜が介在する流体潤滑状態で機能するものだが、近年の省燃費エンジンオイルの低粘度化やアイドリングストップ機構による油膜のできにくい状況に対応して、二硫化モリブデンなど固体潤滑被膜を採用して摩擦抵抗を低く抑え、希薄潤滑下でも、そう簡単には損傷しない技術を確立している。それが焼付いたとすれば、クランクシャフト部で長期にわたり完全に油膜が切れたということなのだろう。

オイルシールメーカーによれば、オイルシールが確実に機能を発揮するには、油との適合性や、軸の表面粗さや外周公差、ハウジングのはめ合い面の表面粗さやはめ合い公差などが厳密に管理されなくてはならないとしている。修理で交換した際のオイルシールと軸やハウジング溝の粗さや寸法は適切だったのか、そのオイルシールは油で膨潤し硬度の低下や耐摩耗性の低下を引き起こすような材料ではなかったか、ぜひとも深く細やかな検証を進めてほしい。

上述したオイルシールやベアリングは世界中で適用されている、日本の誇る優秀な技術だ。しかしこれを適切に用いなければ今回のような事故につながり、社会的には、それらの製品技術に非があるように思われてしまいかねない。グローバル市場での我が国製品の優位性は、その技術と品質にある。技術と品質の保持は製品単体でなく、アプリケーションにあった適用手法の確立も含めて可能になるが、ここにきてエレベータ事故など、過去に指摘された問題が改善されずに起こった事故が各分野で多数報告されているのは、産業界で研究開発予算が縮小傾向にあることのマイナス面が露見してきているのだろうか。こうした中、安倍晋三次期政権が経済成長を税制面から後押しする方針として検討している、企業の研究開発投資を促進する「研究開発減税」の拡充などの施策にも期待したいところだ。その研究開発を拡大する中では、製品単体でなく、その適用法の確立も含めた包括的な取り組みにぜひとも努めていただきたい。

第179回 ASTEC,SURTECH表面改質関連セミナーみどころ紹介

第179回 ASTEC,SURTECH表面改質関連セミナーみどころ紹介

また展示の他には、表面改質関連のセミナーが多数開催される。本稿では、ASTECの第8回先端表面技術会議、SURTECH特別講演、表面技術協会部会講演会の中から編集部注目のセミナーについて紹介する。

表面改質関連セミナー1日目(30日)は、SURTECH特別講演として「多孔質めっき」と「電子部品におけるめっき技術の可能性と展望」と題しためっきの話題が2件、「溶射による表面改質の最新動向」と題した溶射の話題について1件の講演が行われる。表面技術協会(以下、協会)の部会講演会では、新たな環境規制の情報提供と対策法の提示、リサイクル技術、低環境負荷表面処理技術、無害化技術、環境評価技術、危機管理などに取り組んでいる表面技術環境部会が3講演、ドライプロセスによる材料機能の創製(物理蒸着法、化学蒸着法、溶融成膜法、表面硬化法、表面加工法、エッチング法)について年4回の研究例会を開催している材料機能ドライプロセス部会が4件の講演を行う。

2日目(31日)は、協会ナノテク部会、電鋳・金型の表面処理研究部会/表面改質・硬化部会が話題提供を行う。ナノテク部会では、東京都立産業技術研究センターの川口雅弘氏が「DLC(diamond-like carbon) 膜とその評価法 -現状と展望-」と題して講演。昨今、脚光を浴びているDLC膜について、その成膜法や評価法について解説するほか、これまでの日本の市場動向や今後の展望などについて紹介する。電鋳・金型の表面処理研究部会/表面改質・硬化部会では、パーカー熱処理工業の渡邊陽一氏が「自動車材料と表面改質」の演題で自動車に使用される歯車など、高面圧化ニーズが高く低フリクション性能を要求される部材の材料と表面改質技術について設計の考え方から従来の技術および最新の技術について紹介する。もう1件は航空機の話題。JALエアロ・コンサルティングの笹原修氏は「航空機材料と表面改質」と題して、航空機に使用される材料の概要を説明し、表面改質技術が多用されているエンジンと脚について詳細を説明する。エンジンについては、構造や整備の概要を紹介するとともに、タービン翼の進歩に材料や表面改質技術が果たしてきた役割について、脚については構造、材料、および使用されている表面改質技術(めっき)について概要を説明する。

同日にASTECの第8回表面技術会議として、テーマ1「エネルギーの未来を拓く表面処理技術」、テーマ2「自動車産業の発展を支える表面処理技術」で合計9件の講演が行われる。テーマ2では、神奈川県産業技術センターの加納眞氏が「DLCコーティングの自動車部品への適用技術と展望」と題して、アルミニウム合金基材へのDLCコーティング技術と、DLCと環境調和型潤滑剤の組合せによる大幅なフリクション低減技術の二つについて紹介し、自動車摺動部品へのDLCコーティング適用技術の発展の可能性について概説する。また、このテーマではDLCの国際標準化について2件の講演が実施される。1件は東京工業大学教授の大竹尚登氏による「ここまで来たDLC技術(国際標準化を目指して)」。DLCの定義と分類をsp3結合比と水素含有量により整理することを試みた結果を紹介。まずDLCの範囲について検討し、sp3結合比として現在報告されている約90%を上限に設定した点を述べる。そしてspsp3比の定量化方法について詳細に検討・補正を行い、精度を高めてノンドープDLCの分類図を定め、応用例を当てはめた結果について述べる。もう1件は、ナノテック・平塚傑工氏による「ここまで来たDLC評価技術(国際標準化を目指して)」。自動車部品をはじめ様々な製造工程で利用が広がっているDLCの各種評価技術に関して解説。ニューダイヤモンドフォーラムが取り組んでいるDLC評価技術の国際規格化の最新情報として、特に分光エリプソメトリ法を用いた光学評価について基礎から事例を含めて解説する。今後のDLCの発展を見据えながら、自動車部品への表面処理を含めた各種応用に役立つ品質管理方法を紹介する。

3日目(1日)は、SURTECH特別講演が2件、協会でAl,Ti,Zr,Nb,Mgなどバルブメタルおよびそれに準ずる金属の陽極酸化皮膜の生成理論、構造解析および応用に関する研究を行っている金属のアノード酸化皮膜の機能化部会と、アルミニウム、マグネシウムなど軽金属の表面処理技術の研究調査などを行うライトメタル表面技術部会がそれぞれ3件の発表を行う。

第180回 ASTEC2013/SURTECH2013開催、医療・エネルギーのキーテクノロジー、表面改質技術

第180回 ASTEC2013/SURTECH2013開催、医療・エネルギーのキーテクノロジー、表面改質技術

特にASTECとSURTECHでは、ダイヤモンドライクカーボン(DLC)コーティングやセラミックコーティングなどのドライコーティングから、めっき、撥水・親水性表面処理、ブラスト加工などの環境にやさしい表面改質技術や、その処理による材料の機械的特性などを評価する硬さや密着性、摩擦・摩耗特性などの試験評価技術などが紹介された。

ナノテックではDLC薄膜を機能別、用途別に分類した「ICFコーティング」(真性カーボン膜)を展示、優れた導電性から太陽電池などへ、生体適合性から人工関節やステントなど医療機器などへ適用できる可能性を示した。同社ではまた、構造や水素含有量に違いのあるDLCを使い分けるため、平成21年度からNDF、長岡技術科学大学と共同で経済産業省からの委託を受け、DLCの国際標準化を推進する活動を行っていることを紹介した。

丸紅情報システムズは、ユニオンツールが開発したDLCコート/ダイヤモンドコートの受託サービスを提案した。ダイヤモンドコートは主に切削工具や金型部品の耐久性工場による省資源化に、DLCコート「ULFコート」は自動車部品や機械部品の低フリクション化による自動車の燃費向上や機械の省エネや省メンテナンスにつながるとした。

また、表面改質膜の評価装置も多数出展された。

フィッシャー・インストルメンツは、めっきや塗装膜など表面処理の膜厚を非破壊で膜厚測定できる装置について、持ち運び可能なハンディータイプから設置型などご使用用途に応じた測定機を展示した。協和界面科学は、機能性材料の量産手段として注目されるウェットプロセスコーティングや、電子デバイスの量産を印刷技術で行うプリンテッドエレクトロニクスが注目される中、半導体やフラットパネル、電池分野でキーポイントになる、機能性材料や電子デバイスが製品品質にどう影響し、品質向上にはコーティングや印刷プロセスにおける原料素材どうしの界面挙動をいかに制御し最適化するかを、界面科学の視点から定性・定量的に解析・評価する装置を出展した。

ASTECやSURTECHで紹介された各種の表面改質は、たとえば材料にない低フリクション特性を付与することで省エネルギー化に、優れた機械特性を付与することで材料やそれを使った部品や機械を長寿命化させ、省資源化に寄与できる技術である。また、生体適合性や耐久性などを付与することでインプラント製品など医療機器の耐久性・信頼性を向上し、欧米に立ち遅れている我が国の医療機器市場を創出するキーテクの一つと期待されている。そうした表面改質技術とその開発を支援する各種試験・評価技術の発展によって、医療やグリーンエネルギーなど我が国の新たな産業の確立が促進されることを願う。