第141回~第150回

第141回~第150回第141回 モーション・エンジニアリング展が開催:新産業を支えるベアリング技術

第141回 モーション・エンジニアリング展が開催:新産業を支えるベアリング技術 「第20回モーション・エンジニアリング展」が7月20日~22日、東京・有明の東京ビッグサイトで開催、モーション・メカニズム、機械要素技術、アクチュエータシステムなど駆動・伝達・制御に関する製品技術が多数展示された。

「第20回モーション・エンジニアリング展」が7月20日~22日、東京・有明の東京ビッグサイトで開催、モーション・メカニズム、機械要素技術、アクチュエータシステムなど駆動・伝達・制御に関する製品技術が多数展示された。

NTNがメインテーマに掲げた「次の産業を支える技術」のとおり、同社をはじめベアリング各社で、新しい産業を支えるベアリング技術を紹介した。

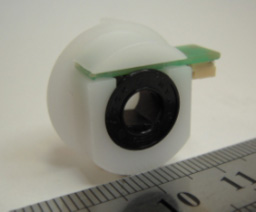

NTN「回転センサー付き樹脂製すべり軸受」 「次の産業」としてNTNでは、インホイールモーターシステムをはじめ、電気自動車(EV)システム関連商品を前面に押し出した。そのうちEVモーター用ベアリングでは、バッテリー寿命延長のための「低トルク密封深溝玉軸受」を紹介した。グリースを掻き取り転走面への流入を防いで攪拌抵抗を低減する低トルク保持器や、低粘度で耐熱性に優れる基油と増ちょう剤の量を低減した低トルクグリースの採用で、回転トルクを従来比で50%低減した。またEVをはじめ高い制御性を必要とする軸受・システムでは、センサー付きとして稼働状況を確認しフィードバックをかけるほか、数十点という多数のベアリングが稼働する複写機など事務機器では不具合箇所を早期に特定できることを強調する。転がりからすべりに変えて軸受コストを抑えつつセンサー付き(写真は回転センサー付き樹脂製すべり軸受)とすることも推奨していた。

NTN「回転センサー付き樹脂製すべり軸受」 「次の産業」としてNTNでは、インホイールモーターシステムをはじめ、電気自動車(EV)システム関連商品を前面に押し出した。そのうちEVモーター用ベアリングでは、バッテリー寿命延長のための「低トルク密封深溝玉軸受」を紹介した。グリースを掻き取り転走面への流入を防いで攪拌抵抗を低減する低トルク保持器や、低粘度で耐熱性に優れる基油と増ちょう剤の量を低減した低トルクグリースの採用で、回転トルクを従来比で50%低減した。またEVをはじめ高い制御性を必要とする軸受・システムでは、センサー付きとして稼働状況を確認しフィードバックをかけるほか、数十点という多数のベアリングが稼働する複写機など事務機器では不具合箇所を早期に特定できることを強調する。転がりからすべりに変えて軸受コストを抑えつつセンサー付き(写真は回転センサー付き樹脂製すべり軸受)とすることも推奨していた。

ジェイテクト「セラミック玉絶縁軸受」 ジェイテクトでは「グリーンテクノロジー」をテーマに、たとえば風力発電機用ベアリングを展示した。ジェネレータ(発電機)用「絶縁セラミック軸受」は、転動体にセラミックス(窒化ケイ素)を使用することで電食(回転中の軸受内部に電流が通過して転がり接触部の表面が局部的に溶融する現象)を防止するとともに、軸受内部の発熱を抑制し、軸受に封入されたグリースの長寿命化を実現する。同社では「発電機や増速機が収納されるナセルが高度80m以上という高所にあり、メンテナンスの難しい状況でロングメンテナンス化を図るときに、セラミック溶射被膜を施した軸受では被膜が減摩することで絶縁機能が失われる。絶縁機能が失われることのないセラミックボールの信頼性をアピールして、採用拡大につなげたい」としている。

ジェイテクト「セラミック玉絶縁軸受」 ジェイテクトでは「グリーンテクノロジー」をテーマに、たとえば風力発電機用ベアリングを展示した。ジェネレータ(発電機)用「絶縁セラミック軸受」は、転動体にセラミックス(窒化ケイ素)を使用することで電食(回転中の軸受内部に電流が通過して転がり接触部の表面が局部的に溶融する現象)を防止するとともに、軸受内部の発熱を抑制し、軸受に封入されたグリースの長寿命化を実現する。同社では「発電機や増速機が収納されるナセルが高度80m以上という高所にあり、メンテナンスの難しい状況でロングメンテナンス化を図るときに、セラミック溶射被膜を施した軸受では被膜が減摩することで絶縁機能が失われる。絶縁機能が失われることのないセラミックボールの信頼性をアピールして、採用拡大につなげたい」としている。 日本精工「E-DFO処理」

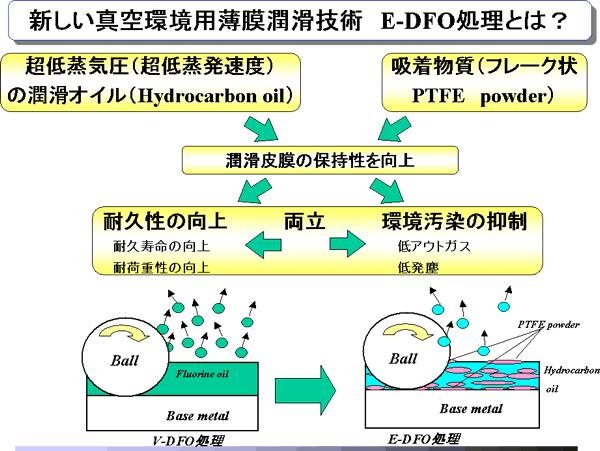

日本精工「E-DFO処理」

日本精工では省スペース、低騒音、低発塵、洗える!防水など過酷な環境下で活躍するベアリングと精機製品を展示した。そのうち、半導体やフラットパネルディスプレイ(FPD)などますます微細化の進む分野での要求が厳しい低発塵化に対応するベアリングとして、宇宙機器で使われているMAC(シクロペンタン)油をベースにした、超低蒸気圧の炭化水素系オイルとフレーク状PTFEパウダーである吸着物質からなる薄膜潤滑技術「E-DFO」を施したベアリングを展示した。潤滑皮膜の保持性を向上することによりV-DFO潤滑皮膜(従来の固体潤滑皮膜に比べ10倍以上の長寿命化、フッ素系グリースと比較して1/10の低発塵・低アウトガスを実現した、フッ素油焼付け膜)と比較しても、さらに数倍以上の耐久性を有するとともに、真空環境の汚染も半分以下に抑えることができる。たとえば半導体・FPD製造プロセスや太陽電池製造プロセスで活躍する各種真空成膜装置のベアリングとして、高い潤滑性を実現しつつ、超クリーン環境を保つという。

23日に明らかになった東日本大震災からの「復興基本方針」の原案では、太陽光発電や風力発電などの導入促進などのエネルギー政策が打ち出されている。「産業の米」といわれるベアリングは、グリーンエネルギーなどそうした新しい産業においても、センサー付きとして知能化を図るなど進化を遂げながら、今後も重要な機械要素として位置づけられていくだろう。

第142回 中国高速鉄道に求められる二重三重の安全設計

第142回 中国高速鉄道に求められる二重三重の安全設計 中国東部の浙江省温州市付近で7月23日、高速鉄道「和諧号D3115」が後続の高速鉄道車両「和諧号D301」に追突され脱線事故を起こし、車両4両が地上20~30mの高架橋から転落した。D3115はカナダ・ボンバルディア製Regina C2008型をベースにしたCRH1型、D301は日本・川崎重工製E2系1000番台(東北新幹線はやて)をベースにしたCRH2型とされる。

中国東部の浙江省温州市付近で7月23日、高速鉄道「和諧号D3115」が後続の高速鉄道車両「和諧号D301」に追突され脱線事故を起こし、車両4両が地上20~30mの高架橋から転落した。D3115はカナダ・ボンバルディア製Regina C2008型をベースにしたCRH1型、D301は日本・川崎重工製E2系1000番台(東北新幹線はやて)をベースにしたCRH2型とされる。

技術供与した両社とも「車体と事故は関係ない」との声明を出しているように、中国が自主開発した列車運行センターのデータ収集装置のプログラムソフト設計に欠陥があったと中国鉄道省の責任者が発表した。温州南駅の信号設備が落雷で故障した影響で、D3115は搭載している列車制御装置が不安定になったためいったん停車、その後規定に従い徐行運転をしていたところ、後続のD301には走行可能の信号が伝わっていたため通常速度の時速百数十km~200km前後と減速することなく走行し、D3115に追突したという。

当初、落雷による信号機故障のみが報じられたが、関係者が口を揃えて言うとおり、最高時速250kmという高速車両は、(誤っていたという)信号を目視してから減速・停止できるものではなく、わが国の新幹線が1964年の東海道新幹線開業以来採用している「ATC(自動列車制御装置)」により、先行列車との間隔や進路の条件を見て自動的にブレーキがかけられることで車両同士の接触事故が防止されている。台湾新幹線にも採用されている最新のATCシステムでは、地上から各列車に前方列車の位置や速度制限などの情報を伝送、各列車では車上に記憶されているブレーキ性能など車両性能データや路線データから、最適なブレーキパターンを作成し、そのブレーキパターンと自分の列車の走行速度を照査し、最適なブレーキをかける。

また車両や線路・電機設備などに異常を発見したときなどに列車を緊急に停止させて安全を確保する「列車防護システム(ATP)」もある。世界の高速車両の常識であり、中国でも構築されているはずと信じられてきた。原因は明らかにされていないが、今回の事故ではこのシステムが働かなかったのは明白だ。

地震の多いわが国では、「地震警報システム」も包括した列車防護システムを構築している。地震警報システムは、地震の初期波であるP波を新幹線沿線の地震計または周辺検知点で計測、P波を基にして地震の震源と規模を推定。その規模が一定以上の値を示した場合、新幹線への送電を止め、主要動であるS波が来る前に非常ブレーキがかかる仕組みとなっている。これにより先の東日本大震災のときにも本震の数秒前に地震警報システムがP波を検知してATCが作動、脱線することももちろん死傷者を出すこともなく東北新幹線は一斉に停車した。

わが国の新幹線が約半世紀にわたって高速走行での安全神話を確立している背景には、防護する列車の運行管理システムだけでなく、ATCを確実に履行する車両や線路などの二重三重の機械的な技術開発とその保守管理も貢献している。

たとえば、車両。電気指令式空気ブレーキ(今回の事故車両でも採用)では、電気ブレーキを優先的にかけて負担しきれない分を空気ブレーキで賄い機械ブレーキの摩耗を減らす制御や、高速域で車輪・レール間の粘着力(車輪からレールに伝達される力)が低下することから、速度に対するブレーキ力のパターンを定め、速度に応じてブレーキ力を変化させる制御などがある。

こうした制御を全うするには、車輪とレールの接触状態を安定させる軌道状態の管理も重要になる。電気軌道総合試験車(ドクターイエロー)などによりレールの傷や摩耗量を走行しながら超音波探傷し、保守計画を策定し保守作業を実施することで、軌道状態がどの区間においても良好な状態で均一になるよう、管理がなされている。

中国の高速鉄道は2007年の「第6次鉄道高速化」により営業運転を開始したばかりだが、昨年末には総延長約8,000kmに達し、さらに2015年までに1万6,000kmに拡大する計画で、急ピッチの建設・路線拡大に安全管理が追い付くのか疑問視されていた。今回はソフト面の不備による事故と見られるものの、こうした急拡大にあってハード面での保守管理がおろそかにされていることも懸念され、車両や線路などに起因する事故が引き起こされる可能性も否定できないだろう。

「中国独自のシステム」と謳い高速車両の輸出を進めるのは結構だが、鉄道という大量輸送機関で優先させるべきは、何より安全である。行きすぎた高速志向を今一度見直し、高速走行での安全確保でソフト・ハード面ともに多くの実績・経験を持つ欧州やわが国などに再度学び安全確保に努める、真摯な姿勢が求められている。

第143回 2011国際洗浄産業展がまもなく開催、製品表面の機能性を高める洗浄技術

第143回 2011国際洗浄産業展がまもなく開催、製品表面の機能性を高める洗浄技術 日本産業洗浄協議会( http://www.jicc.org/ )などは8月31日~9月2日、東京・有明の東京ビッグサイトで「2011地球環境保護 国際洗浄産業展」を開催する。

日本産業洗浄協議会( http://www.jicc.org/ )などは8月31日~9月2日、東京・有明の東京ビッグサイトで「2011地球環境保護 国際洗浄産業展」を開催する。

産業洗浄は、各種機械部品の品質を保つのに不可欠なプロセス技術で、製品や部品の機能性や性能の向上、製品の外観の向上、品質や信頼性の向上、製品の次工程への橋渡しなどを目的に行われる。ハードディスクドライブや半導体などの微細機構においてはナノ・マイクロコンタミネーションを除去しクリーン環境を保持することで、長期間にわたり高性能化を実現する。

産業洗浄の対象として大きな部分を占める金属部品の洗浄では、加工油剤など油脂類の除去を目的とする洗浄が最も多く実施されている。これは多くの工業製品が切削加工や塑性加工によって生産され、そこで使われた加工油剤や固体潤滑剤・化成膜に加えて、切削くずなどが製品表面に付着しているためだ。工業製品の多くはそうした加工後に熱処理やコーティングなどの各種表面改質が施されるが、いかに高精度な表面改質でも汚れの付着した表面に施したのでは、不具合が生じる。表面改質による機能性の良否は、前処理としての洗浄技術にかかってくるわけだ。

ここで、汚れを加工油剤に絞っても水溶性加工液に適した水系洗浄剤(アルカリ・中性・酸性)、鉱油系加工油に適した炭化水素系洗浄剤や塩素系洗浄剤などがあり、水系洗浄剤では排水処理が必要、炭化水素系洗浄剤では引火点があるため防爆対応が必要、塩素系洗浄剤では環境への配慮や人体への影響などから洗浄装置の密閉化構造が必要など、汚れの種類や持ち込み量、それに伴い選定した洗浄剤などによって適切な洗浄装置・システムを選ばなくてはならない。たとえば複雑形状の部品を大量にバッチ処理で洗浄するには、強力なキャビテーションや振動を発生させ超音波洗浄が適しているといえよう。

2011国際洗浄産業展では、最新の洗浄剤や洗浄機・システムから、溶剤や廃液などの回収装置、水処理や油水分離などの周辺機器などが多数出展されるほか、環境にやさしい適切な化学物質を選定し揮発性有機化合物(VOC)の排出抑制を支援するため、日本産業洗浄協議会で長年構築してきた「経済的に実行可能な最良利用可能技術(EVABAT)」なども紹介される予定だ。ぜひ会場に足を運んで、最新の洗浄関連製品・技術に触れるとともに、各種洗浄技術のエキスパートと意見交換していただき、適切な洗浄処理という適切な前処理によって、表面改質の機能を最適化し、表面の機能性を向上させ、ひいては各種工業製品の付加価値向上につなげていただきたい。

第144回 分析展・科学機器展が開催、材料・表面改質技術の発展を支える計測・評価技術

第144回 分析展・科学機器展が開催、材料・表面改質技術の発展を支える計測・評価技術日本分析機器工業会と日本科学機器団体連合会は9月7日~9日、千葉・幕張の幕張メッセで、「来て・見て・わかる 確かな技術」をテーマに、「分析展2011 / 科学機器展2011」の合同展示会を開催した。分析、科学機器分野でアジア最大の展示会として、出展規模500社1,500小間での開催となった。同合同展は、“研究、開発、分析の入口から出口まで”の最新機器の情報を発信する展示会として2010年に第1回を開催、本年が2回目となる。

試験・計測・分析機器は、先端の材料や表面改質技術の開発を支える基盤技術であるが、今回は特に、震災からの復興で期待される自然エネルギーなど、グリーン・イノベーションに貢献する評価機器・技術が多数出展された。

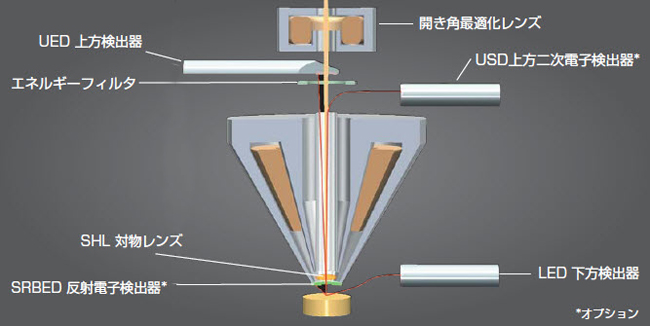

近年、材料自身にない耐久性や潤滑性などの機械的特性を表層に付与する表面改質技術が長寿命化やオイルフリーなど、環境保全の観点からも注目されてきている。今回はこうした表面改質薄膜を評価する機器が多数展示されたので、その一端を紹介したい。 日本電子「SEMの検出器」

日本電子「SEMの検出器」

たとえば、細く絞った電子ビームを材料表面に入射して表層の数nm深さから出る二次電子を検出器でとらえて薄膜を画像化する走査型電子顕微鏡(SEM)がある。高分解能、高倍率で観察できることから、表面観察手法として多用されている。日本電子では、スーパーハイブリッド対物レンズにより、0.8nm (15kV)、1.2nm (1kV) の高い分解能が得られるサーマル電界放出形走査電子顕微鏡「JSM-7800F」を出展した。大電流を使うことで、分析精度や元素マップの品質を落とさずに、短時間で分析ができるほか、Gentle Beam 搭載の高性能電子光学系が、試料表面の微細構造を映し出す。非導電性試料でも金属のコーティングを施すことなしに像観察・分析できる。

また試料に電子ビームを照射し、透過してきた電子を結像し、薄膜の界面組織などを高分解能で観察できる装置として透過型電子顕微鏡(TEM)がある。日本エフイー・アイでは、走査型TEM(STEM)「Titan G2 60-300」を出展した。TEMでは電子線が透過するように試料を薄膜に加工する必要があるが、加速電圧を60~300kVの広範囲で設定できるため、SEM- FIB(集束イオンビーム)などで作成された薄膜試料に最適な加速電圧条件で二次元や三次元での材料組織の評価や組成分析、状態分析が行える。STEMモードでは70pmの超高分解能を達成、これによりカーボンナノチューブの内部構造の観察が可能となっている。 リガク「SmartLab」

リガク「SmartLab」

このTEMのような微細加工が不要な装置として、X線の照射エリアが10~20㎜角と広く、TEMやSEMのように微小領域に限らず、広い領域での解析が可能なX線回折装置(XRD)がある。リガクでは、全自動水平型多目的X線回折装置「SmatrLab」を出展した。独自の光学系の使用により微小角入射することで、nm~μmレベルの薄膜の相組成や結晶構造のほか、多層膜の中間層や下地薄膜なども解析できるほか、表面均一性なども測定できる。オプションの搭載で、薄膜中のナノ粒子の形状や粒径分布なども分析できる。

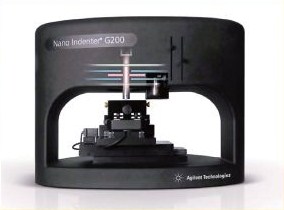

これら表面観察機器の一方で試験評価機器も展示された。たとえば、押込み荷重をμNオーダーで制御し圧子の押込み深さをnmの精度で測定、従来の硬さ試験機では不可能だった薄膜や極表面層の硬度測定を行う試験機として、極小押込み試験機(ナノインデンター)がある。東陽テクニカでは、独自のCSM法により深さ方向に硬度、ヤング率を連続で取り込むことのできるアジレント・テクノロジーズ社製ナノインデンター「G200システム」を展示した。超低荷重硬度・ヤング率が計測できる摩耗試験のほか、硬度・ヤング率深さプロファイルが得られる破壊靭性試験、ナノスクラッチによる疲労試験が1台で行えるという。

もちろん上述のような表面改質技術に限らず、材料技術自体でも、たとえば自動車の燃費向上、つまりCO2排出削減につながる軽量化が進められ、金属製部品から軽量化に有利な樹脂製部品へと置き換えが進んできている。すでに金属代替の自動車部品としてはポリアセタール樹脂やPPS樹脂、液晶ポリマーなどのエンジニアリングプラスチックが採用されているが、自動車部品としての長期的な耐摩耗性や剛性など機械的特性を評価し安全性を保障するため、硬さ試験や引っ張り試験、摩擦摩耗試験などが不可欠となっている。ハイブリッド車に続いて、電気自動車など新しいシステムが登場する中、高温への耐性など材料に求められる特性も変化している。グリーンエネルギーに関わるシステムなど、未知の使用領域での材料や表面改質層の性能を試験・評価し、信頼性を高め、適用を促進するうえで、試験・計測・分析機器の活躍の場はますます広がってきている。

第145回 フランクフルト自動車ショー 欧州燃費規制で進むEV化、軽量化

第145回 フランクフルト自動車ショー 欧州燃費規制で進むEV化、軽量化 ドイツ・フランクフルト国際自動車ショーが9月13日~25日に開催されている。32の国・地域から1,012社が出展した。自動車メーカーの世界初披露(ワールドプレミア)89件のうち、45件が独メーカーによるもの。特に欧州ではCO2排出規制が2012年から強まることから、電気自動車(EV)やHEVの出展が目立った。欧州では従来、長距離をレスポンスよく低燃費に走るディーゼルエンジンの割合が高いが、燃費規制に対応して長距離ドライブにはHEV、短距離走行用の街乗り(シティ・コミューター)としてはEVが有効と見られている。しかし、EVの市場を拡大する上では走行距離の延長が不可欠だ。ここではEVの展示について、走行距離延長の試みを交えて、トピックス的に紹介する。

ドイツ・フランクフルト国際自動車ショーが9月13日~25日に開催されている。32の国・地域から1,012社が出展した。自動車メーカーの世界初披露(ワールドプレミア)89件のうち、45件が独メーカーによるもの。特に欧州ではCO2排出規制が2012年から強まることから、電気自動車(EV)やHEVの出展が目立った。欧州では従来、長距離をレスポンスよく低燃費に走るディーゼルエンジンの割合が高いが、燃費規制に対応して長距離ドライブにはHEV、短距離走行用の街乗り(シティ・コミューター)としてはEVが有効と見られている。しかし、EVの市場を拡大する上では走行距離の延長が不可欠だ。ここではEVの展示について、走行距離延長の試みを交えて、トピックス的に紹介する。

独フォルクスワーゲン社では全長3.54mの車体に、排気量1Lのアイドリングストップ機構付き直列3気筒エンジン(出力は44kW/55kWのガソリンエンジンまたは出力50kWの天然ガスエンジン)を搭載した小型車「up!」を発表したが、2013年に発売する予定の電気自動車仕様「e-up!」も展示した。upの欧州混合モード燃費は、44kW仕様が23.8km/L、55kW仕様が23.3km/L、天然ガス仕様車の燃費が31.3km/kg。これに対しe-up!は、フロントアクスルに置かれたトランスミッションとデファレンシャルを一体設計した最高出力60kW(連続出力40kW)のモーターを回して、0~100km/hで加速11.3秒、最高速135km/h、最大走行距離130kmという走行性能を発揮する。高張力鋼板(ハイテン)を使って車体重量を1t程度と軽量化し走行距離延長を図るほか、ルーフにはソーラーパネルを装備し、床下にレイアウトされた蓄電容量18KWhのリチウムイオンバッテリーの充電を補完する。

独フォルクスワーゲン社では全長3.54mの車体に、排気量1Lのアイドリングストップ機構付き直列3気筒エンジン(出力は44kW/55kWのガソリンエンジンまたは出力50kWの天然ガスエンジン)を搭載した小型車「up!」を発表したが、2013年に発売する予定の電気自動車仕様「e-up!」も展示した。upの欧州混合モード燃費は、44kW仕様が23.8km/L、55kW仕様が23.3km/L、天然ガス仕様車の燃費が31.3km/kg。これに対しe-up!は、フロントアクスルに置かれたトランスミッションとデファレンシャルを一体設計した最高出力60kW(連続出力40kW)のモーターを回して、0~100km/hで加速11.3秒、最高速135km/h、最大走行距離130kmという走行性能を発揮する。高張力鋼板(ハイテン)を使って車体重量を1t程度と軽量化し走行距離延長を図るほか、ルーフにはソーラーパネルを装備し、床下にレイアウトされた蓄電容量18KWhのリチウムイオンバッテリーの充電を補完する。

独ダイムラー社は、独BASF社と共同開発したEVコンセプト・モデル「smart forvision」を出品した。ルーフにBASF社製有機太陽電池を搭載、発電で得られた電力は、車内換気用ファンの駆動に利用される。また、室内側には車内を面で明るくできる有機ELを使った照明を採用、消費電力の低減を図った。これらの手法によってリチウムイオンバッテリーに蓄えた電力の使用を低減し、走行距離の延長につなげている。

EVの課題である航続距離の延長では、何といってもモーターの負荷を軽減する軽量化が有効だ。独BMW社は車体の約3割に炭素繊維強化プラスチック(CFRP)を採用し約100kgの軽量化を実現した2013年発売予定の「i3」を披露した。i3はモーター、バッテリー、サスペンションなどを収めたアルミ製の「ドライブ・モジュール」の上に、CFRP製の乗員室「ライフ・モジュール」を載せた構造。CFRPは米ボーイング社「787」や仏エアバス社「A380」で採用され航空機の航続距離延長と燃費低減に貢献しているが、ここでは軽量・高剛性なCFRPの採用により、全長3.85mながら車重1,250kg、走行距離130~160km、バッテリー充電時間6時間を実現しつつ、ドライバビリティ向上と衝突安全性を確保している。BMWグループとSGLの合弁会社SGLオートモーティブ・カーボン・ファイバーでCFRPの生産工場を開設しているが、部品製作にあたっては加工の難しいCFRPの易加工性と低コスト化が求められている。

EVの課題である航続距離の延長では、何といってもモーターの負荷を軽減する軽量化が有効だ。独BMW社は車体の約3割に炭素繊維強化プラスチック(CFRP)を採用し約100kgの軽量化を実現した2013年発売予定の「i3」を披露した。i3はモーター、バッテリー、サスペンションなどを収めたアルミ製の「ドライブ・モジュール」の上に、CFRP製の乗員室「ライフ・モジュール」を載せた構造。CFRPは米ボーイング社「787」や仏エアバス社「A380」で採用され航空機の航続距離延長と燃費低減に貢献しているが、ここでは軽量・高剛性なCFRPの採用により、全長3.85mながら車重1,250kg、走行距離130~160km、バッテリー充電時間6時間を実現しつつ、ドライバビリティ向上と衝突安全性を確保している。BMWグループとSGLの合弁会社SGLオートモーティブ・カーボン・ファイバーでCFRPの生産工場を開設しているが、部品製作にあたっては加工の難しいCFRPの易加工性と低コスト化が求められている。

EVでは、モーターの高出力化のためモーター本体の電気設計やモーターの制御・電気システムの改良や、出力向上に伴う発熱量増加に対応するための冷却性能の向上だけでなく、部品の耐熱性が重要となる。特に軽量化から採用が進む樹脂部品では耐熱性を補うコンパウンド技術などが適用されているが、上述のCFRPの加工性の悪さをも解決する手法として、CFRPに熱可塑性樹脂をあらかじめ含浸させ射出成型による量産性を持たせた熱可塑性カーボンプリプレグが登場している。ポリエーテルエーテルケトン(PEEK)樹脂など耐熱性が極めて高く機械的特性に優れる熱可塑性樹脂をマトリックスとしたカーボンプリプレグを使うことで、軽量化だけでなく耐熱性や摩擦摩耗特性を高めるなど部品の付加価値を高めることになる。

EVでは、モーターの高出力化のためモーター本体の電気設計やモーターの制御・電気システムの改良や、出力向上に伴う発熱量増加に対応するための冷却性能の向上だけでなく、部品の耐熱性が重要となる。特に軽量化から採用が進む樹脂部品では耐熱性を補うコンパウンド技術などが適用されているが、上述のCFRPの加工性の悪さをも解決する手法として、CFRPに熱可塑性樹脂をあらかじめ含浸させ射出成型による量産性を持たせた熱可塑性カーボンプリプレグが登場している。ポリエーテルエーテルケトン(PEEK)樹脂など耐熱性が極めて高く機械的特性に優れる熱可塑性樹脂をマトリックスとしたカーボンプリプレグを使うことで、軽量化だけでなく耐熱性や摩擦摩耗特性を高めるなど部品の付加価値を高めることになる。

EVの搭載バッテリーあたりの走行距離延長では、軽量化のためのユニットのコンパクト化などから、ますますモーター周辺の高温化が進むと見られる。EVの市場拡大においては、上述のような軽量化につながり高温への体制に優れる材料技術や表面改質技術などの開発促進が待たれている。

第146回 太陽光発電の効率向上・コスト改善に貢献する薄膜技術

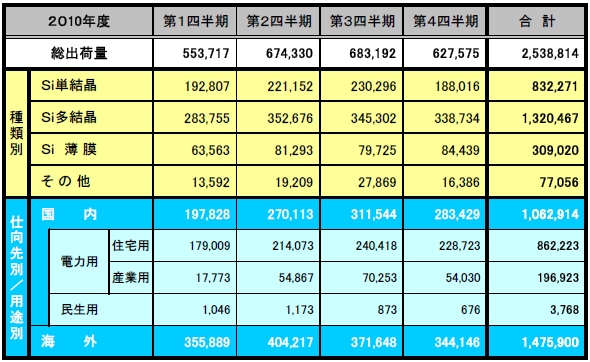

第146回 太陽光発電の効率向上・コスト改善に貢献する薄膜技術 先ごろ、「電気事業者による再生可能エネルギー電気の調達に関する特別措置法」が成立し、全量固定価格買い取り制度が来年7月に導入される見通しとなった。再生可能エネルギーで発電した電力を、電力会社に一定期間買い取らせる全量固定価格買い取り制度が対象とするのは、太陽光、風力、水力、地熱、バイオマス(生物資源)の5つ。このうち原子力など既存エネルギーを代替できる再生可能エネルギーとして、太陽光発電の市場が拡大してきている。太陽光発電協会(JPEA)がまとめた、国内企業29社が2010年度(2010年4月~2011年3月)に出荷した太陽電池セルと同モジュールについての統計では、2011年度の総出荷量は対前年度比で152.2%の253万8814kWに成長した。 10年度に出荷した太陽電池セルと同モジュールについての統計(太陽光発電協会)

10年度に出荷した太陽電池セルと同モジュールについての統計(太陽光発電協会)

しかし、太陽光発電の発電コストは2011年現在で42円/kWh以下を想定しているが、最も変換効率が高い単結晶シリコン(Si)の太陽電池で最高変換効率は25%程度。太陽光発電が現在の原子力発電を代替するには3倍、火力発電を代替するには6倍の変換効率が必要とされ、再生可能エネルギーとして太陽光発電の普及・利用が進むには、太陽電池の変換効率のさらなる向上が課題とされている。

市場に流通している太陽電池としては、単結晶Si太陽電池および多結晶Si太陽電池の「結晶シリコン太陽電池」、Si系薄膜太陽電池およびCu(InGa)Se2系薄膜太陽電池(CIGS薄膜太陽電池)、さらにはCdTe太陽電池の「薄膜太陽電池」などがある。

結晶シリコン太陽電池の薄型化とパッシベーション膜技術

1GWのSi太陽電池を製造するには約1万tのSi原料が必要とされ、Si基板の厚さは従来300~400μmだったが、世界的な材料供給不安や製造コストの削減などから薄肉化が進み、現在200μm、さらには100μmの厚の製品も登場してきている。しかし、結晶シリコン太陽電池では基板の薄型化とともに裏面再結合速度が大きくなり、熱変換効率が著しく低下する。このため基板の薄型化と高効率化の両立には、太陽電池裏面をパッシベーションし裏面再結合を抑制することが重要になる。高品質なパッシベーション膜としては熱酸化膜(SiO2)が知られているが、低コスト基板の使用、プロセスコストの低減、スループットの向上などのために、低温プロセスによるパッシベーション膜の開発が望まれている。プラズマCVD はパッシベーション膜の低温堆積技術として有望であり、プラズマCVD によるシリコンナイトライド(a-Si1-xNx:H)膜、アモルファスシリコン(a-Si:H)膜、アモルファスアルミニウムオキサイド(a-Al1-xOx:H)膜などが次世代パッシベーション膜として期待されている。

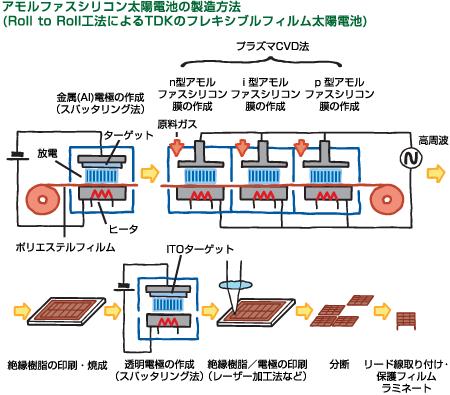

薄膜太陽電池とロール・トゥ・ロール成膜技術

シリコンの膜をガラス基板などに蒸着させて製造される太陽電池で、シリコン使用量は結晶型に比べ1/100程度となるため、低コストで生産できる。変換効率はアモルファスSiで17.3%を、CIGSで20.3%を記録している。

太陽電池は、モジュール表面の温度が上がると出力が下がるという性質があるが、薄膜シリコン型は高温環境下でも出力が落ちにくく、温暖な地域を中心にメガソーラー用途としても注目される。特にアモルファスSiでは高分子などのフィルム基板とすることができるため、ロール状に巻き取ることができ、たとえばTDKなどの工場では大面積の連続生産を可能とするロール・トゥ・ロールでの量産が実現されている。

さて、アモルファスSi太陽電池では、スパッタリング法と呼ばれる真空蒸着法によって、基板に電極となる金属(アルミニウム)の薄膜を形成し、これをプラズマCVD法のチャンバー(反応室)に送り込む。CVD法とはヒータで加熱した基板表面で原料ガスを熱分解し、化学反応によって薄膜を形成させる化学蒸着法である。高周波のグロー放電中で熱分解させると、比較的低温(約200℃)でも優れた膜質が実現する。このプラズマCVD法によりn型・i型・p型という3層のアモルファスSi半導体の薄膜を形成したのち、再びスパッタリング法によって透明電極の薄膜を形成する。

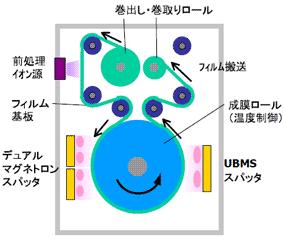

この透明電極の形成に対し、神戸製鋼では、各種カソード(DC、UBM、DMS、ロータリーマグネトロン)を用い、高分子フィルム基板ウェブにロール・トゥ・ロール方式でITO, ZnOなどの透明導電膜(TCO)などを形成するスパッタロールコータを提供している。

太陽電池では屋外で20年以上使用されるため、水蒸気透過率を10-3 g/m2/day以下に保持しなくてはならない。しかし、高分子フィルム基板はガラス基板に比べガス透過性が大きい。これに対し神戸製鋼ではまた、 2本のローラー間で発生する放電によるプラズマCVD法によって、高分子フィルム基板ウェブにロール・トウ・ロール方式でバリア膜(シリカ膜)を形成するPE-CVDロールコータを提供している。バリア膜の成膜により、高分子フィルム基板のアモルファスSiで水蒸気透過率WVTR 10-2~10-5g/m2/dayというガスバリア性を実現している。

このほか導電性ポリマーやフラーレンなど、有機半導体を用いる太陽電池で、軽量・柔軟性に富み印刷技術を利用でき安価といった特徴から有機薄膜型太陽電池が注目、変換効率10%を実現した三菱化学が実用化に目途をつけている。有機薄膜太陽電池では、p型有機半導体に、「テトラベンゾポルフィリン」と呼ばれる有機物を、n型有機半導体に、炭素原子60個からなるフラーレンに有機分子を取り付けた「フラーレン誘導体」を用いている。ここでも素材自体の低コスト化だけでなく、ロール・トゥ・ロール生産による生産コストの低減が期待されているが、ロール・トゥ・ロールで数百nm(1nmは10億分の1m)の均一な膜を塗布する技術の確立が求められている。

従来の工法でアモルファスSi太陽電池を生産する場合、工程ごとに搬送の手間がかかり装置規模が大きくなる、工程ごとにスタッフを要するなどの課題があったが、ロール・トゥ・ロールではロールからロールへの受け渡しによる連続工程で手間がいらず、製造コストが大幅に削減できる。再生可能エネルギーとして太陽光発が確固たる地位を占めるには、こうした量産手法と同時に機能性を高める薄膜技術の確立による、太陽電池の変換効率の向上、コストの改善がますます求められている。

第147回 EVEXが開催、EVに見るクルマの新しいカタチ

第147回 EVEXが開催、EVに見るクルマの新しいカタチ 電気自動車(EV)や関連製品の総合展示会「電気自動車開発技術展(EVEX)」が10月12日~14日、横浜市のパシフィコ横浜で開催された。展示会実行委員長の大聖泰弘・早稲田大学教授が基調講演で「1970年代、1990年代に続いて3度目のEVブームが到来している」と述べたとおり、自動車メーカー、二輪車メーカー、自動車部品メーカー、充電器メーカー、コンバートEV(内燃機関自動車のエンジンをモータにし、バッテリーを搭載して改造したEV)メーカー、大学の研究室などが、EVの市場拡大に向けて様々な提案を行った。

電気自動車(EV)や関連製品の総合展示会「電気自動車開発技術展(EVEX)」が10月12日~14日、横浜市のパシフィコ横浜で開催された。展示会実行委員長の大聖泰弘・早稲田大学教授が基調講演で「1970年代、1990年代に続いて3度目のEVブームが到来している」と述べたとおり、自動車メーカー、二輪車メーカー、自動車部品メーカー、充電器メーカー、コンバートEV(内燃機関自動車のエンジンをモータにし、バッテリーを搭載して改造したEV)メーカー、大学の研究室などが、EVの市場拡大に向けて様々な提案を行った。

慶応大学・清水浩教授が社長を務めるEVベンチャーのシムドライブは、先行開発事業第1号車の「SIM-LEI」を出展した。EV普及の上で最も大きな課題とされている航続距離を、JC08モード(日本における標準的な市街地走行モード)で333kmと延長した。この性能の実現にはインホイールモータ、コンポーネントビルトイン式フレームに加え、オール鋼鉄製モノコックボディーによる車体の軽量化、高パワー密度電池の利用による回生エネルギーの高効率回収、超低転がり抵抗タイヤの採用、超低空気抵抗ボディーによる空気抵抗低減の効果が大きな役割を果たしたとしている。先行開発事業第2号では日本パーカライジングなどが参加し、各種表面処理技術による低フリクション化などが進められる予定だ。

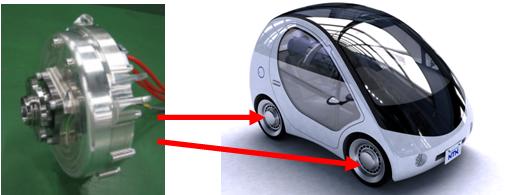

NTN「電動コミュータ用インホイールモータシステム」 最終日の14日には佐賀市が公用車として電気自動車「日産リーフ」4台を導入したが、環境都市をアピールする自治体によるEVの導入が進んでいる。静岡県磐田市もコンバートEVを公用車として採用し、公道走行における性能、安全技術、品質などのデータを収集・分析することで、次世代EVとしての実証実験を行う予定だが、このコンバートEVにはNTNの「インホイールモータシステム」が搭載される。インホイールモータ方式は、モータや減速機を直接ホイールに取り付ける方式で、次世代EVの駆動方式として注目されている。内燃機関自動車と比べると、エンジンやトランスミッション、駆動軸などが不要になり、自動車の組立や保守工数が削減されるほか、空いたスペースが有効活用できるため、車体デザインの自由度が大幅に高まる。今回、NTNでは「電動コミュータ用インホイールモータシステム」を出品した。これは、薄型のハブベアリングを採用したホイール内に収納できる小型インホイールモータモジュールで、駆動モータ、減速機、ハブベアリング、制御システム(インバータを含む)といった電動コミュータの駆動系を一体的にシステム化し、左右輪の駆動力を独立制御する。

NTN「電動コミュータ用インホイールモータシステム」 最終日の14日には佐賀市が公用車として電気自動車「日産リーフ」4台を導入したが、環境都市をアピールする自治体によるEVの導入が進んでいる。静岡県磐田市もコンバートEVを公用車として採用し、公道走行における性能、安全技術、品質などのデータを収集・分析することで、次世代EVとしての実証実験を行う予定だが、このコンバートEVにはNTNの「インホイールモータシステム」が搭載される。インホイールモータ方式は、モータや減速機を直接ホイールに取り付ける方式で、次世代EVの駆動方式として注目されている。内燃機関自動車と比べると、エンジンやトランスミッション、駆動軸などが不要になり、自動車の組立や保守工数が削減されるほか、空いたスペースが有効活用できるため、車体デザインの自由度が大幅に高まる。今回、NTNでは「電動コミュータ用インホイールモータシステム」を出品した。これは、薄型のハブベアリングを採用したホイール内に収納できる小型インホイールモータモジュールで、駆動モータ、減速機、ハブベアリング、制御システム(インバータを含む)といった電動コミュータの駆動系を一体的にシステム化し、左右輪の駆動力を独立制御する。

今回は「クリーン発電&スマートグリッドフェア」が同時開催されたが、情報通信技術で地域の電力需給を調整するスマートグリッド(次世代送電網)に将来、EVが組み込まれることを見据え、蓄電池としてのEVの適用も多数提案された。折しも国土交通省が、大容量の蓄電池が搭載されたEVを駐車中に活用し、住宅やオフィスビルなどとEVとで電力を融通し合うシステムの開発を支援することを決めた。電力需要が大きな昼間帯などはEVの蓄電池の電力を住宅やオフィスで利用する一方、電力会社の供給に余力があり料金が安い深夜の電力はEVに充電し、日中でも建物の屋根にある太陽光パネルで発電した電力の余剰分は充電に回す。東日本大震災後の電力不足で注目されたEVのリチウムイオン電池は最大24kWhで、一般家庭であれば約2日分の使用電力を貯蔵することが可能という。

こうしたなか日産自動車では、JX日鉱日石エネルギーと共同で、日産リーフと燃料電池「エネファーム」を使ってクルマと家のトータルでのエネルギーの低炭素化を目指す実証実験を2012年に開始することを発表した。JXエネルギーが住宅向けエネルギー機器等の実証試験を行っている「ENEOS創エネハウス」(横浜市)で、家庭の消費電力が少ない時間帯にはエネファームで発電した電力で日産リーフの充電を行い、家庭での消費電力をエネファームでは賄えない時間帯には、日産リーフから家庭へ電力供給を行うことでエネファームの稼働率向上を検証するという。

EVの航続距離延長や走行の信頼性向上、蓄電池の住宅などへの電力供給源としての利用には、耐久性などの課題も残っており、国交省では2012年度予算の概算要求に1億2000万円を盛り込み、自動車や住宅メーカーなど異業種で構成する企業連合に研究開発費を補助する方針を打ち出している。スマートグリッドを構築する主要コンポーネントなど新しいクルマの形を示すEVには、蓄電池自体の技術の改善が引き続き求められるとともに、エネルギー消費を抑えるモータ軸受や表面改質などの低フリクション化技術や、軽量化技術、モータ周辺の熱対策など機構部品の性能向上も求められている。

第148回 石炭火力発電の省エネ・高効率化を図る材料・表面改質技術

第148回 石炭火力発電の省エネ・高効率化を図る材料・表面改質技術 磯子火力発電所 東日本大震災を機に、わが国で稼働する発電システムの内訳が変わってきている。以前は33%を占めていた原子力発電が14%に減少する一方で、62%を占めていた火力発電が77%に増えている。中でも、石油などに比べ埋蔵量が豊富で産出国に偏りがない石炭による火力発電が、あらためて注目されている。実は世界の発電電力量の4割以上が石炭火力によるもので、燃料別では最大。特に電力需要の増加が著しい中国では約8割、インドでは約7割、米国でも約半分は石炭火力だという。

磯子火力発電所 東日本大震災を機に、わが国で稼働する発電システムの内訳が変わってきている。以前は33%を占めていた原子力発電が14%に減少する一方で、62%を占めていた火力発電が77%に増えている。中でも、石油などに比べ埋蔵量が豊富で産出国に偏りがない石炭による火力発電が、あらためて注目されている。実は世界の発電電力量の4割以上が石炭火力によるもので、燃料別では最大。特に電力需要の増加が著しい中国では約8割、インドでは約7割、米国でも約半分は石炭火力だという。

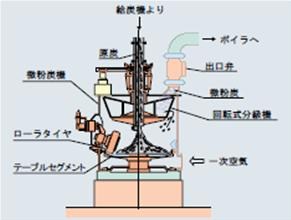

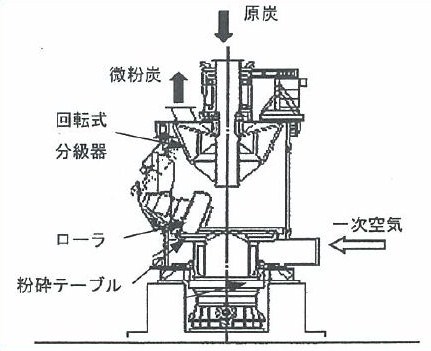

石炭を乾燥させながら微粉砕する竪型ローラミルでは、ローラタイヤでテーブルセグメント(鉢形の皿)を一定圧力で押さえながら、テーブルを回転させることにより、ローラタイヤとテーブルの間に入った石炭を微粉炭に粉砕する。このためローラタイヤおよびテーブルライナの摩耗対策として、硬化肉盛溶接が行われている。

このとき、テーブルは1000rpmから20rpmに減速されて回転しているが、減速機は粉砕時の振動を受けながら減速することで摩耗が進みやすいため、減速機油にはポリアルファオレフィン(PAO)といった合成潤滑油が使われている。また、減速機の大きなスラスト荷重を支えるスラスト軸受には、球面ころ・円筒ころのほか、他モーメント荷重も受けるためのティルテングパッドタイプすべり軸受などが採用されている。

さて、超臨界圧微粉炭火力発電では、ボイラーから蒸気タービンへと送られる水蒸気を、水の臨界圧を超える600℃、25MPaという高温・高圧条件下に置くことで、水を気化させるための熱エネルギーを削減、より少ない熱消費量で効率的に発電を行うことが可能になる。液体に一定水準以上の熱および圧力を掛けると、気体から液体への転移が起こる。ボイラー内を常に気体から液体へと転移する以上の圧力をかけておくことで、通常環境下での沸点よりも低い熱量で気化させることができる。この超臨界圧ボイラーを利用することで発電効率が向上、ひいては排出されるCO2の量も7%程度削減することが可能になっている。しかしここで、水を高温・高圧の水蒸気に変換する伝熱管は高温・高圧下で長時間使用されることで部品強度の低下をひきおこす。このため、18-8ステンレス鋼に、モリブデンなどに比べ安価な銅やニオブ、窒素などを最適量添加し、クリープ強度、靱性などを大幅に高めた低コストの高効率火力発電伝熱管用高強度ステンレス鋼管(住友金属工業)などが開発され、超臨界圧微粉炭火力発電設備の長寿命化に貢献している。

先述のとおり、蒸気タービンでは蒸気を高温・高圧化することで高効率化を図ることができる。しかしそうした過酷な環境下での蒸気タービンロータの耐久性を高めるには、ロータ材料に耐熱性に優れるNi基超合金を使うだけでなく、合金温度を低減させる遮熱コーティングがキーテクノロジーとなる。遮熱コーティングは、熱伝導率の小さいセラミックス製の遮熱溶射層(イットリア安定化ジルコニア:YSZ)のトップコートと、遮熱層と基材の間の熱膨張差を緩和して密着性を向上するためのMCrAlYと呼ばれる結合層(ボンドコート)を基材上に成膜した2層構造からなる。しかしこのような遮熱コーティングは、長期使用により結合層が酸化し、割れやはく離が発生する問題があり、定期的なリコーティング補修が必要とされているほか、遮熱層には、球状や層状の気孔が多く含まれ、この気孔の効果によって熱伝導率の低下を図っているが、セラミックスの焼結により気孔が少なくなると、熱伝導率が上昇してしまい、高温部品の信頼性を低下させるという問題もあった。

こうした背景から経済産業省では、省エネ・高効率な発電用蒸気タービン・ガスタービンおよびジェットタービンの実現に向けて、遮熱コーティングの耐久性と信頼性を評価するための試験・測定方法の標準化を進めている。2010年11月にJIS H8453:遮熱コーティングの熱伝導率測定方法、JIS H8454:遮熱コーティングの縦弾性係数試験方法、JIS H8455:遮熱コーティングの線膨張係数試験方法の3件が制定されている( http://www.jisc.go.jp/newstopics/2010/201011tbc.htm )。

超々臨界圧石炭火力発電プラントを手がける日立製作所などでは、蒸気温度700℃クラスといったさらなる高温・高圧化による高効率発電を目指しており、上述のような試験をクリアした優れた遮熱コーティングの普及なども含めた材料・表面改質技術の進展がますます期待されている。

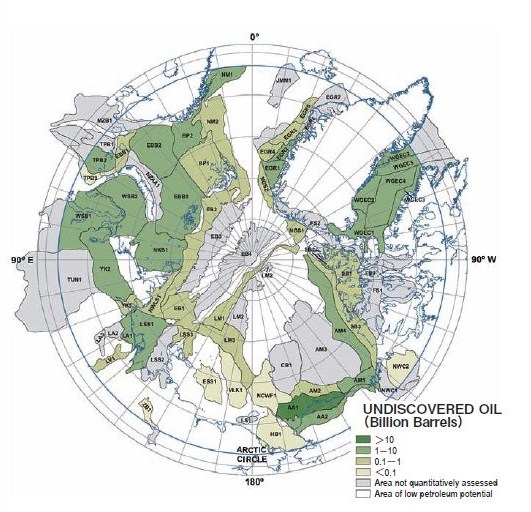

第149回 海洋汚染を防ぐ密封技術で、北極圏油田の開発促進を!

第149回 海洋汚染を防ぐ密封技術で、北極圏油田の開発促進を!

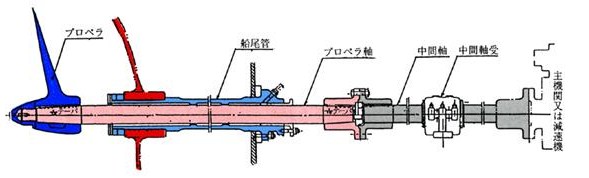

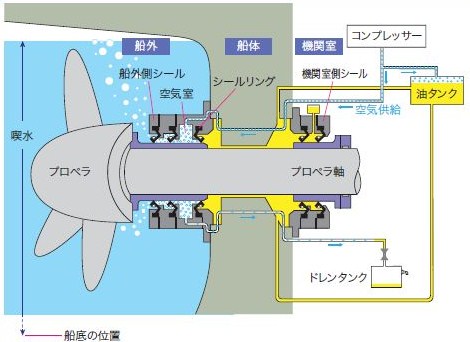

さて、海底油田の開発にあたっては、2010年に起こったBP社の掘削機爆発によるメキシコ湾原油流出事故などはもってのほかで、開発のために航路を行き来する船舶による汚染さえ、非常に厳しく取り締まられている。特に問題視されているのが、プロペラ軸が船内から船外に貫通する船尾管という部位での油漏れである。 船尾管の軸系装置の構造

船尾管の軸系装置の構造

船尾管は、プロペラ軸を支える船尾管軸受と、軸受を潤滑する流体を密封する船尾管シールから構成される。タンカーやコンテナ船などの外航の中大型商船にはホワイトメタル軸受が使われ、油で潤滑されている。この油を密封船外への油漏れ防止の機能を受け持つ。しかし船では嵐や振動などの外乱が大きいため、完全に油を密封するのが難しく、船尾管からの油漏れが大きな環境問題となってきているのである。

大型タンカーの座礁などによる大規模な油流出事故をきっかけに、1983年にIMO(国際海事機構)の海洋汚染防止条約が発効、この条約を受けて各国で油漏れに対する規制が設けられている。米国では2009年に環境保護庁のVGP法が発効、船尾管などすべての推進装置について、シールの保守の義務付け、生分解性の潤滑油の使用を推奨している。

問題の北極海域では、資源開発の本格化を受けて、DNV(ノルウェー船級協会)が極地船規則で、船尾管と可変ピッチプロペラについて生分解性潤滑油の使用を義務付けている。

生分解性潤滑油としてはベースオイルにエステル系、ポリグリコール系を使ったものの大別して2種類がある。いずれの生分解性潤滑油もシール材質のフッ素ゴム(FKM)を劣化させ密封機能を低下させるおそれがある。

ポリグリコール系潤滑油はFKMを膨潤させるため、FKMよりも耐薬品性の優れた四フッ化エチレン-プロピレン系フッ素ゴム(FEPM)などがポリグリコール系油対応の船尾管シール材として開発されている。

また、エステル系油はFKMの主材は膨潤させないが、一部の配合剤との相性が良くないため、配合剤の工夫がなされている。

上述の通り船尾管シールでは油の漏えいを防止するだけでなく、海水が潤滑油に侵入することによる焼付きなど軸受損傷を防ぐことが要求される。これに対し、KEMEL社では、無公害タイプのエアシールを開発、中・大型商船に採用されている。エアシールでは、船内からシールリング側に空気を供給して2本の海水側シールを背面から押し広げ、空気を海水側に吹き出させる。これにより船の喫水の変化を探知し、それに応じた適切な圧力を各部に付加することで、船尾管に海水が浸入するのを防ぐとともに、各シールリングにかかる負荷も小さくしている。また、空気室から供給された空気のうち少量をドレンタンクに戻すことにより、万が一空気室に潤滑油が漏れ出た場合でも、潤滑油をドレンタンクに回収できるようにしている。

海洋汚染防止では生分解性潤滑油を使用し、対応する船尾管シールを組み入れたシステムのほか、水潤滑での取組みも進められているという。そこでは、水という潤滑油よりも低粘度の流体を密封するシーリングや水潤滑下で焼付きなどの損傷を引き起こさない軸受の技術開発も求められている。省エネで生態系・環境にやさしい海底油田開発を推進する上では、航路を行く船舶から石油掘削機までの密封技術の改善・向上がますます求められている。

第150回 B787が世界初就航 省燃費・ロングメンテナンスに向かう航空機

第150回 B787が世界初就航 省燃費・ロングメンテナンスに向かう航空機 全日本空輸(ANA)が世界に先駆けて導入した米国ボーイング社の中型旅客機「B787ドリームライナー」が11月1日、羽田-岡山線、羽田-広島線で定期便として初就航した。ANAでは新型エンジンを搭載し、軽量・高剛性の炭素繊維強化プラスチック(CFRP)を採用したB787を、燃費効率が良く民間航空機市場を活性化させる戦略機材と位置づけ、来年1月には羽田-独フランクフルト線に投入するなど、2017年度までに計55機を導入する計画だ。

全日本空輸(ANA)が世界に先駆けて導入した米国ボーイング社の中型旅客機「B787ドリームライナー」が11月1日、羽田-岡山線、羽田-広島線で定期便として初就航した。ANAでは新型エンジンを搭載し、軽量・高剛性の炭素繊維強化プラスチック(CFRP)を採用したB787を、燃費効率が良く民間航空機市場を活性化させる戦略機材と位置づけ、来年1月には羽田-独フランクフルト線に投入するなど、2017年度までに計55機を導入する計画だ。

こうした中、10月26日~10月28日に東京・有明の東京ビッグサイトで開催された「東京国際航空宇宙産業展(ASET)2011」では、260社・団体が出展、B787に代表されるような高速航行・燃費改善につながる軽量化、安全性を向上させる高耐久性の材料・部品技術、生産性を向上させる加工技術などが多数出展された。

B787の世界初就航記念特別展示として、その1/25スケール模型が展示された傍で、代表的な技術として機体重量の50%に採用されたCFRPの技術が紹介されていた。CFRPはアルミより軽く、鉄より高い比強度、チタンより高い弾性率を持つほか、継続的な負荷に対する優れた強度を持つとともに、歪みにくく摩耗しにくい複合材料。このため軽量化による省燃費化を目的に、B787のほか仏エアバス社のA380など新世代旅客機で採用が相次いでいる。 穴あけ加工でのデラミネーションの発生

穴あけ加工でのデラミネーションの発生 工具形状や工具コーティングの改善で、穴あけ加工でのデラミネーションの発生なし

工具形状や工具コーティングの改善で、穴あけ加工でのデラミネーションの発生なし

しかしCFRPは難削材で、航空機部品で部材接合のために行う穴あけ(ドリリング)などCFRPの切削加工では、積層されたファイバーが穴の出入口などで剥離することで表層剥離や層間剥離、盛り上がりなどが生じる「デラミネーション」などの不具合が発生しやすい。切削加工時の切削抵抗が生じたのに対して、その反力によってデラミネーションが発生するため、この切削抵抗を下げ分散させる工具形状や、ファイバーをせん断するための鋭利な切れ刃と耐摩耗性が必要とされる。これに対しオーエスジーの複合材加工用ドリルでは、Wアングルドリルやトリプルアングルドリルとすることでドリル切れ刃が繊維の軸に対し大きな角度でせん断することになり、切削抵抗の反力を穴の軸方向でなく半径方向に分散させたほか、超微結晶ダイヤモンドコーティングにより切れ刃をシャープに保ち工具寿命を伸ばしている。

CFRPの適用が進んでいるとはいえ、ジェットエンジン1基に使用される素材のうち3~4割は1100℃という耐熱性を有する高いチタン合金が占め、ファンブレードやファンディスク、低圧・高圧圧縮機ブレード、静翼などの主要なチタン合金製部品の加工でも、難削材ゆえの加工性を改善する工具や加工剤の技術が求められている。難削材の加工では工具刃先が高温化しやすく、摩耗が進み工具寿命が低下する。これに対し出光興産( http://www.idemitsu.co.jp )では、この冷却性を高めつつ、相反する高温での潤滑性、刃先での潤滑性・冷却性を発揮させる浸透性を高いレベルでバランスさせたソルブルタイプの水溶性切削油「ダフニーマスタークールWT」を紹介した。チタン合金のミーリング加工では、同切削油が潤滑・冷却の有効成分が刃先まで到達することで刃先の熱的負荷を低減させるため、難削材用従来エマルション切削油に比べて工具寿命が約5倍に向上するという。 CVAコーティング装置

CVAコーティング装置

ところで、ジェットエンジンでは大量の空気を取り込み圧縮した上で燃料を噴射、点火し爆発させて大きな推進力を得るため、タービン入り口温度を高温、高圧にするほど効率が上がることから、過去10年間にジェットエンジンのガス入り口温度は1,100℃ から 1,230℃に上昇、ガス自体の温度も1,550℃と高温化している。この高温と厳しい運転条件のため、タービンブレードなどの高温になる部品では摩耗や疲労破壊、腐食、酸化が進みやすい。これに対してDKSHジャパン( http://www.dksh.jp )では、タービンブレードやステーターなどのジェットエンジン部品にアルミニウムのディフュージョン膜を作る、イオンボンド社のBernex CVA (Chemical Vapor Aluminizing) コーティング装置を紹介した。CVAコーティング装置は特に、タービンブレードの内部冷却チャンネルのコーティングプロセスとして適用できるとしている。

このほか、航空機部品のトータル加工のニーズに対応すべく、東京都が都内の中小企業10社で構成する共同受注組織AMATERAS( http://www.amateras-tyo.biz )では板金・プレス加工から放電加工、レーザ加工・電子ビーム溶接、切削・機械加工、絞り加工、表面処理、熱処理、組立・整備までをカバー、先ごろ米航空機部品メーカーから圧力調整用のプレッシャーレギュレーターバルブなどの部品を初受注している。

鉄道などと旅客シェアを競う民間航空機では、低コスト化を実現する燃料消費の抑制やメンテナンスコストの削減が不可欠となっている。こうしたニーズの高まりの中で、上述のような中小企業の活躍する場面も増えてくるものと見られる。省燃費化やロングメンテナンス化を実現するべく、軽量化や高い耐久性を図る材料や表面改質技術、加工技術、潤滑技術などがますます求められている。

.JPG)