第131回~第140回

第131回~第140回第131回 計測・分析技術の適用促進で、風評被害の防止を

第131回 計測・分析技術の適用促進で、風評被害の防止を エネルギー分散型蛍光X線分析装置(提供:パナリティカル) 東京電力福島第一原子力発電所からの放射性物質の流出が広がるなか、被害を受けている福島県と近隣の自治体に対して、堀場製作所が環境放射線モニター100台を寄贈した。同製品は、同社が平成23年度からの中学校・高校の放射線学習導入に先駆け2009年に発売したもので、0.001~9.999マイクロシーベルト/毎時の放射線(ガンマ線)を検知、自然界や生活環境にある微弱な放射線から、その100~200倍程度の放射線までを1分で計測できる。被災者が正確な放射線の情報を把握し安心感を得られるよう、もてる技術の一端を提供した同社の支援活動を讃えたい。

エネルギー分散型蛍光X線分析装置(提供:パナリティカル) 東京電力福島第一原子力発電所からの放射性物質の流出が広がるなか、被害を受けている福島県と近隣の自治体に対して、堀場製作所が環境放射線モニター100台を寄贈した。同製品は、同社が平成23年度からの中学校・高校の放射線学習導入に先駆け2009年に発売したもので、0.001~9.999マイクロシーベルト/毎時の放射線(ガンマ線)を検知、自然界や生活環境にある微弱な放射線から、その100~200倍程度の放射線までを1分で計測できる。被災者が正確な放射線の情報を把握し安心感を得られるよう、もてる技術の一端を提供した同社の支援活動を讃えたい。

同様に放射性物質の流出に関連して、分析技術も注目され、適用が進んでいる。

たとえば、さまざまな物質の元素組成の同定に使用する蛍光X線分析(XRF)がある。この手法は、各種コーティング層の厚みや組成の測定・分析のほか、潤滑油中の摩耗粉の分析などにも使われる。

左がEDXRF、右がWDXRFの原理(提供:パナリティカル) 蛍光X線装置は検出方法の違いから、エネルギー分散型蛍光X線分析装置(EDXRF)と波長分散型蛍光X線分析装置(WDXRF)の2種類に大別されるが、そのうち試料から直接放出される特性X線の異なるエネルギーを測定できるエネルギー分散型蛍光X線分析装置が、短時間で正確に非破壊分析を行える手法として有望視されている。

左がEDXRF、右がWDXRFの原理(提供:パナリティカル) 蛍光X線装置は検出方法の違いから、エネルギー分散型蛍光X線分析装置(EDXRF)と波長分散型蛍光X線分析装置(WDXRF)の2種類に大別されるが、そのうち試料から直接放出される特性X線の異なるエネルギーを測定できるエネルギー分散型蛍光X線分析装置が、短時間で正確に非破壊分析を行える手法として有望視されている。

たとえば、カドミニウム、鉛、水銀、ヒ素など環境負荷物質である重金属の非破壊分析でサブppmレベルの微量検出能力を持つパナリティカルのエネルギー分散型蛍光X線分析装置「Epsilon5」が、ヨウ素やセシウムなどのスクリーニング分析に使われている。国立環境研究所が頒布する環境標準資料NIES CRM No.9(海藻ホンダワラから調整した天然試料)を用いて、京都大学原子炉実験所が同X線分析装置によるヨウ素の感度測定を実施したところ、ヨウ素の検出下限値が0.64ppm(600秒)で、さらにノンスタンダード(F.P.)定量結果でも標準値との差が相対値で4.1%となり、スクリーニング分析として測定時間、測定精度ともに実用性が実証されている。すでに各種の分析機関に納入され、風評被害が始まっている、被災地における食品などの放射能汚染の分析を目的に納入が進んでいるという。

海外においても、日本からの輸入製品に対して一時は警戒態勢にあったが、各種のスクリーニング分析によって安全性が確認されるとともに、欧州を中心に警戒感が緩みつつあるようだ。市場で実績のあるこうした計測・分析技術が放射能汚染の評価に転用され、風評被害の広まりを阻止し、日本経済を少しでも下支えしてくれるよう期待したい。

第132回 EVの高性能化に向け、部品・材料開発が進展

第132回 EVの高性能化に向け、部品・材料開発が進展 SIM-LEI(提供:シムドライブ) 東日本大震災によりガソリンの供給が混乱した中、被災地で救援物資を運ぶ支援車両として、三菱自動車のi-MIEVや日産自動車のリーフなど電気自動車(EV)が現地に相次いで投入され活躍した。ガソリンが出回るよりも電気が早く復旧したことや、電力需要の少ない夜間に充電できることも、EVが重宝された理由で、航続距離が短いという最大の難点も、地域間の連絡手段としては十分に機能したようだ。

SIM-LEI(提供:シムドライブ) 東日本大震災によりガソリンの供給が混乱した中、被災地で救援物資を運ぶ支援車両として、三菱自動車のi-MIEVや日産自動車のリーフなど電気自動車(EV)が現地に相次いで投入され活躍した。ガソリンが出回るよりも電気が早く復旧したことや、電力需要の少ない夜間に充電できることも、EVが重宝された理由で、航続距離が短いという最大の難点も、地域間の連絡手段としては十分に機能したようだ。

さて、EVが予期せぬ場面で注目される中、この航続距離を1充電あたり333kmに延長するというEVが、お披露目された。慶應大学ベンチャーのシムドライブ社が2013年頃の量産化をめざし進めてきた、先行開発車事業第1号の車両「SIM-LEI」だ。性能目標はEV普及の上で最大の課題となる航続距離を300km以上に延長することだったが、完成した車両は何とJCO8モードで同333kmを打ち出した。この航続距離伸長にはタイヤホイールの中にモーターを内蔵させトランスミッションやシャフトをなくしたインホイールモーターの技術などが貢献している。エンジンの代わりにモーターを搭載する方式に比べ、30%以上航続距離を延ばせるという。

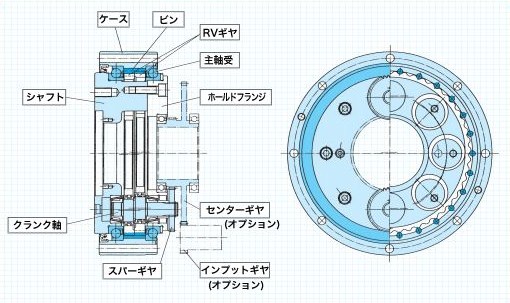

インホイールモーター(提供:NTN) 今回採用したインホイールモーターは、減速機を用いずにローターを外側に配置するダイレクトドライブ方式だが、インホイールモーターとしてはこのほか、NTNが開発を進めるギヤリダクション方式がある。NTNでは、モータートルクを増幅してタイヤに伝えることが可能な世界最高速、高効率、高負荷容量、高減速比の「サイクロイド式減速機構」を採用しつつ、同社の高精度•長寿命転がり軸受技術を用いることで、サイクロイド減速機構の速度限界と負荷容量の限界を、電気自動車で利用できるレベルまで向上させることに成功した。

インホイールモーター(提供:NTN) 今回採用したインホイールモーターは、減速機を用いずにローターを外側に配置するダイレクトドライブ方式だが、インホイールモーターとしてはこのほか、NTNが開発を進めるギヤリダクション方式がある。NTNでは、モータートルクを増幅してタイヤに伝えることが可能な世界最高速、高効率、高負荷容量、高減速比の「サイクロイド式減速機構」を採用しつつ、同社の高精度•長寿命転がり軸受技術を用いることで、サイクロイド減速機構の速度限界と負荷容量の限界を、電気自動車で利用できるレベルまで向上させることに成功した。

エンジンの代わりにモーターを置いて、車軸やギヤなどを介して動力伝達を行う現行のEVにせよ、インホールモーター式のEVにせよ、駆動源となるモーターの技術の改良がバッテリー消費を減らす上で重要であろう。

先のシムドライブ社では、2014年頃に参加企業による量産化をめざして、先行開発車事業第2号を本年から開始しているが、今回は化学材料の適用を拡大している点に特徴がある。金属材料に替わる耐久性があり軽量化が図れるエンジニアリングプラスチックを手がけるポリプラスチックス社、同じく炭素繊維強化プラスチックス(CFRP)などを手がける東レなどがプロジェクトに参加しているわけだが、軽量化によってモーターの回転負荷を減らしエネルギー消費を減らそうというねらいであろう。無給油ベアリングのオイレス工業や表面改質処理の日本パーカライジングのプロジェクト参画も無関係ではないであろう。

シムドライブ社ではプロジェクト終了後は参加企業がそこで培った技術を自由に利用して良いとしている。そうしてEV専用の技術開発が進むことで、EVの航続距離や耐久性の問題も徐々に改善されていくだろう。

しかし3月に自己破産申請したゼロスポーツのように、EVとして優れた技術開発を進めながらも、改造後の品質保証の問題などで自動車メーカーからの車体調達が難航し、事業が行き詰まった例もある。EV専用部品・材料の開発が進む中、EV市場のさらなる拡大に向けて、そうしたEVコンポーネントの積み替えといった規制緩和や量産での実績が豊富な自動車メーカーとの協調体制などへの期待が高まってきている。

第133回 DLCコーティングの標準化で成長戦略の推進を

第133回 DLCコーティングの標準化で成長戦略の推進を DLCの物性制御のコンセプト(提供:ナノテック) ニューダイヤモンドフォーラムが5月11日、「平成23年定時会員総会」を開催した。同フォーラムは1985年に設立、CVDダイヤモンドを中心とするニューダイヤモンドの技術開発、ならびに新用途分野開発に向けて、産学官の研究者・技術者の情報交換・相互研鑽を通して、ニューダイヤモンドの発展を追求してきた。さらに近年は、ダイヤモンド、ダイヤモンドライクカーボン(DLC)、フラーレン、カーボンナノチューブなどのカーボン系高機能材料技術の実用化推進をめざし、受託調査研究などを実施、わが国産業の発展に寄与することも目的としている。

DLCの物性制御のコンセプト(提供:ナノテック) ニューダイヤモンドフォーラムが5月11日、「平成23年定時会員総会」を開催した。同フォーラムは1985年に設立、CVDダイヤモンドを中心とするニューダイヤモンドの技術開発、ならびに新用途分野開発に向けて、産学官の研究者・技術者の情報交換・相互研鑽を通して、ニューダイヤモンドの発展を追求してきた。さらに近年は、ダイヤモンド、ダイヤモンドライクカーボン(DLC)、フラーレン、カーボンナノチューブなどのカーボン系高機能材料技術の実用化推進をめざし、受託調査研究などを実施、わが国産業の発展に寄与することも目的としている。

同フォーラムでは、 以前「mst」で紹介したとおり、平成21年度より受託事業として、「ダイヤモンドライクカーボン膜および評価技術に関する標準化」プロジェクトを推進している。DLCはカーボン系材料の中でも、金型、工具から自動車部品まで、近年特に産業化が進んでいる材料であり、カーボン系材料でわが国産業の発展に寄与する使命を掲げる同フォーラムとしても、その標準化による市場拡大は、注力しているプロジェクトの一つと言えよう。

ところで、総会当日は未踏技術協会理事長の木村茂行氏による「グリーンテクノロジー政策と学術の寄与」と題する特別講演が行われた。総合科学技術会議の策定した第4基基本計画の中で研究開発の中核に位置づけているグリーン・イノベーションとライフ・イノベーションの概要を説明、学術の成果活用でこうした社会要請に応える道と、本来の学術活動に専念する道をともに模索するアプローチを示唆した。

環境大国を目指すグリーン・イノベーション政策と、健康大国を目指すライフ・イノベーション政策。

グリーン・イノベーション政策では、その柱である“太陽光発電の飛躍的な性能向上と低コスト化”に。シリコンと同等の半導体特性および共有結合を主体とした構造を有する炭素材料、中でも耐久性が高く低コスト化が可能なDLCの適用が検討されている。

また、ライフ・イノベーション政策では、医療機器、特に人体に埋め込まれる人工関節やカテーテルのステント材料など、耐久性と生体適合性が必要とされる用途でDLCの適用研究が進んでいる。

DLCが幅広い用途で適用されているのは、ダイヤモンドからグラファイト、ポリマーライクまで広範な物性を発現できるという点が大きいが、反面、その広範な特性を示すコーティングをDLCと一括りにしていることで、ユーザーが適用する場合に混乱を招き、市場の拡大を阻害しているという一面もある。

DLCを早くから手がけるナノテックでは、DLC膜の構造制御や元素のドーピングを行うことでダイヤモンドからグラファイト、水素を含んだポリマーライクカーボンまで、各種用途に合わせた機能性を付与するICF(真性カーボン膜)を提唱、適用を進めているが、同社のようにDLCの分類を進めたり、また評価手法の確立を目指す標準化作業によって、DLCの使い勝手は向上し、適用用途は広がっていくであろう。

東日本大震災の後、総合科学技術会議ではグリーン・イノベーションとライフ・イノベーションの二大戦略に並んで、「復興・再生ならびに災害からの安全性の向上への対応」を成長戦略に加えた。ここにおいてもDLCの活躍の可能性は多々考えられよう。DLCのいち早い標準化作業によって、わが国の成長戦略推進の一助となることに期待したい。

第134回 「人とくるまのテクノロジー展2011」が示した自動車技術の威信

第134回 「人とくるまのテクノロジー展2011」が示した自動車技術の威信

今回は国際会議「EV TeC’11」の併催もあり、特別企画展示としては「車両電動化が拓く新しいくるま社会~くるまが変わる/人・社会が変わる」のテーマを掲げ、車両展示をはじめ要素技術・インフラ・将来像など、車両電動化による未来像が示された。

車両展示としてはGMの「シボレー・ボルト」に注目が集まった。ボルトは基本的には家庭用電源でバッテリーを充電してEVとして走るが、EVの航続距離の短さを補うためにエンジンで発電しながらモータを駆動する「レンジエクステンダー(航続距離延長装置)」を搭載した、「レンジエクステンダー付きEV」と称される。機械損失低減や常用域での効率向上を目的として1.4L直噴ターボ付きを使用、1,000~2,000rpmの効率の良い回転域に留めて発電するという。

要素技術ではたとえばNTNが、EV向け商品群として、(1)乗用車の2 輪だけに適用しても小型乗用車と同等の駆動性能を実現する「インホイールモータシステム」(2)駆動モータ、減速機、薄型ハブベアリング、インバータからなる小型モジュールをコミュータの小径ホイール内に格納、高度な車両制御が可能な「電動コミュータ用インホイールモータシステム」搭載試験車両(3)2 段変速機と駆動モータ、インバータをシステム化したEVパワートレイン「ワンモータEV 駆動システム」、(4)ばね下重量の増加がなく、左右輪の駆動力独立制御により駆動性能が向上する「オンボード駆動システム」、(5)転舵操作用のメインモータ、トー角調整用のサブモータを装備、メインモータ故障時には0.1 秒以内にサブモータに切り替わり、安全を確保するステアバイワイヤ操舵システム、(6)「遊星ローラねじ機構」を採用し、小型化と耐久性向上を達成した「電動ブレーキアクチュエータシステム」を展示した。

要素技術ではたとえばNTNが、EV向け商品群として、(1)乗用車の2 輪だけに適用しても小型乗用車と同等の駆動性能を実現する「インホイールモータシステム」(2)駆動モータ、減速機、薄型ハブベアリング、インバータからなる小型モジュールをコミュータの小径ホイール内に格納、高度な車両制御が可能な「電動コミュータ用インホイールモータシステム」搭載試験車両(3)2 段変速機と駆動モータ、インバータをシステム化したEVパワートレイン「ワンモータEV 駆動システム」、(4)ばね下重量の増加がなく、左右輪の駆動力独立制御により駆動性能が向上する「オンボード駆動システム」、(5)転舵操作用のメインモータ、トー角調整用のサブモータを装備、メインモータ故障時には0.1 秒以内にサブモータに切り替わり、安全を確保するステアバイワイヤ操舵システム、(6)「遊星ローラねじ機構」を採用し、小型化と耐久性向上を達成した「電動ブレーキアクチュエータシステム」を展示した。

日本精工ではEVやハイブリッド(HEV)における駆動モータや発電機構の小型化による出力低下を補うため、現行18,000rpmの回転数を1.5倍となる30,000rpm以上に高めたモータおよび発電機構用玉軸受を展示した。軸受の潤滑油入口に油流を制御するプレートを設置したことで、超高速回転時の大きな遠心力が発生する環境下でも、潤滑が枯渇しやすい内輪側に潤滑油を確実に供給、摩擦による発熱を低減した。また、軸受内部の溝寸法や玉径などを最適化することで超高速回転下でも摩擦と発熱を抑制、焼付きを防止したほか、玉および内輪と保持器間のすき間を調整することで保持器の振動を抑制し、接触部の摩耗を低減している。

日本精工ではEVやハイブリッド(HEV)における駆動モータや発電機構の小型化による出力低下を補うため、現行18,000rpmの回転数を1.5倍となる30,000rpm以上に高めたモータおよび発電機構用玉軸受を展示した。軸受の潤滑油入口に油流を制御するプレートを設置したことで、超高速回転時の大きな遠心力が発生する環境下でも、潤滑が枯渇しやすい内輪側に潤滑油を確実に供給、摩擦による発熱を低減した。また、軸受内部の溝寸法や玉径などを最適化することで超高速回転下でも摩擦と発熱を抑制、焼付きを防止したほか、玉および内輪と保持器間のすき間を調整することで保持器の振動を抑制し、接触部の摩耗を低減している。

また、シムドライブ社の本年からの電気自動車先行開発車事業 第2号プロジェクトに参加している日本パーカライジングでは、EVに貢献する表面改質技術として、軽量化を目指した軽金属の表面硬化処理であるプラズマセラミックコート「PALNIP」や、小型化に寄与する薄膜化、航続距離延長の省エネ化につながる低フリクションの化成処理+固体潤滑「パルホス」、安全・環境への寄与として銅表面の径時安定化を図る電磁波シールド「導電ペースト」などを提案した。

こうしたEV向けの製品技術が多数出品される一方で、内燃機関のさらなる燃費向上に寄与する技術も展示された。

たとえば日本精工では、「冷間成形ハブユニット軸受」を出展した。ハブユニット軸受のハブシャフトを従来の熱間鍛造から冷間成形化する新工法により、軸受製造時の電気エネルギーと鋼材使用量を削減するとともに軸受を従来比5%軽量化、燃費向上を図る。ダイハツ工業2010年度技術開発賞を受賞したという。

パーカーグループブースでは、日本カニゼンが析出時の高硬度と高温環境下での高硬度を両立させ、ピストンなどの高温環境下での摺動特性を強化するNi-Co-W-P合金の無電解めっき皮膜「カニハステ」を、パーカー熱処理工業がリニア・イオン・ソースとUBMスパッタ、FCVAソースの適切な組み合わせで基材との密着性が高い多様なDLC膜を成膜できる「ハイブリッドDLCコーティング」を提示した。

パーカーグループブースでは、日本カニゼンが析出時の高硬度と高温環境下での高硬度を両立させ、ピストンなどの高温環境下での摺動特性を強化するNi-Co-W-P合金の無電解めっき皮膜「カニハステ」を、パーカー熱処理工業がリニア・イオン・ソースとUBMスパッタ、FCVAソースの適切な組み合わせで基材との密着性が高い多様なDLC膜を成膜できる「ハイブリッドDLCコーティング」を提示した。

そのほか、先のEV第2号プロジェクトに参加するポリプラスチックスでは内燃機関でもEVでも省エネに貢献する軽量化と剛性を両立するポリアセタール樹脂「ジュラコン」、PPS樹脂「フォートロン」などのエンジニアリングプラスチックス技術を展示した。EVでも重要視されるこのエンジニアリングプラスチックス材料ではデュポンやダイセル・エボニック、DSMエンジニアリングプラスチックス、ビクトレックス・ジャパンなど多数の出展があった。

東日本大震災の影響で開催が危ぶまれた本展だったが、「このような時期にこそ自動車メーカーをはじめ自動車関連企業が結束し、世界でトップレベルにある電動化技術をはじめとする自動車関連の最新技術を国内外に向けて発信し続けることが産業界の復興に向けて重要である」との開催決定理由のとおり、内燃機関の省燃費技術やHEV、EVの省エネ技術、安全技術など、わが国自動車技術の威信を示す展示会となったと思う。自動車産業の本格的な回復には今しばらく時間を要するが、本展で展示された多数の製品技術は次世代につながる研究開発の灯火が煌々と点っていることを示していた。

第135回 表面改質展2011に見る環境対応技術

第135回 表面改質展2011に見る環境対応技術

トーカロでは風力発電機向け軸受などでの電食対策として、セラミック溶射技術を提案した。電食とは、軸受周辺から軸受内部に電流が通過し、転動体と軌道面の接触面にスパーク現象が発生、軸受の軌道面と転動面に生じる損傷。電食は、風力発電機向け軸受の故障原因の多くを占める。この損傷に対して、軸受外輪の外径部から側面に特殊セラミックスを溶射した「セラミックス絶縁軸受」では、絶縁性能を著しく向上、電食を防止し、風力発電機向け軸受のメンテナンスフリー化に貢献している。電食対策はまた、新幹線の発電機用軸受でも必要とされており、セラミックス溶射した絶縁軸受によって軸受メンテナンス周期の延長を実現している。

不二機販では、アート金属工業と共同で自動車エンジン用アルミニウム合金製のピストンスカート部にショットピーニング(微粒子衝突による加工)を施し、強度を高めつつフリクションを大幅に低減する技術を紹介した。ピストンスカートとシリンダライナの低フリクション化には、スカートの表面粗さを0.4Ra以下にすることができ耐久性のある表面処理を施すことが必要。表面処理としてはなじみ性の高い樹脂をコーティングするのだが、下地処理としてショットピーニングを施すことで、耐焼付き荷重を高めつつ、スカート面を細かい凹凸面とし樹脂コート後の表面粗さを細かくして、低フリクション化を図るという。

日本アイ・ティ・エフでは、硬度が50Gpa以上で耐熱温度が700℃以上という「水素フリーDLC」を紹介した。日産自動車のエンジン用バルブリフターで採用されたとおり、潤滑油を用いずに低い摩擦係数を示す水素フリーDLCだが、エンジン油中ではさらに摩擦係数を低下、省燃費に貢献するとした。

三菱電機では、IHIと共同で航空機エンジンの低圧タービンブレードの耐摩耗コーティング向けに、微細なパルス放電を利用した被膜形成技術「MSCoating」を紹介した。低圧タービンブレードでは従来、個々の先端が運転中に互いに接触して擦れ合うため、肉盛り溶接によって耐摩耗材料の被覆が行われているが、肉盛り溶接は前処理(予熱)や後処理(余肉の除去加工)が必要で、高い信頼性を得るためには溶接作業の高度な技術が必要と、生産性やコスト面で改善が求められていた。これに対しMSCoatingは、微小なパルス放電の繰り返しにより金属あるいは導電性のセラミックスの皮膜を被処理材の表面に形成する技術で、前処理が不要なほか専用装置による自動的な表面処理により高い生産性と皮膜の高信頼性を実現できる。こうした特徴を活かして三菱電機では、金型、機械部品などに適用することで、硬質被膜による耐久性の向上、ロングメンテナンス化が可能としている。

ダイヤモンドライクカーボン(DLC)の半導体特性を生かした太陽電池の開発が進められるなど、被膜の高機能化は日々進展してきている。表面改質展2011の展示を通して、創エネ・省エネに貢献する被膜の機能性向上への取組みの活発化している様子が感じられた。

第136回 食の安全を守る材料・表面改質・機械要素技術

第136回 食の安全を守る材料・表面改質・機械要素技術 日本食品機械工業会は6月7日~10日、東京・有明の東京ビッグサイトで「FOOMA JAPAN 2011(国際食品工業展)を開催した。

日本食品機械工業会は6月7日~10日、東京・有明の東京ビッグサイトで「FOOMA JAPAN 2011(国際食品工業展)を開催した。

同展は、食品機械・装置および関連機器に関する技術・情報の交流と普及や、食品産業の一層の発展に寄与すべく、「食の安全・安心」に関わる食品機械の最先端テクノロジー、製品、サービスを通して、「食の技術が拓く、ゆたかな未来」を提案する目的で開催されるもの。今回は「つくります! 美味しい未来」をテーマに645社/2783小間の規模で、圧搾機や攪拌機、乾燥機、混合機などの原料処理装置から、製パン・菓子装置や食肉・水産物加工機、飲料製造装置など食品製造・加工装置・ライン、エンジニアリング・生産流通システム、鮮度管理・品質保持装置、包装・充填、保管・搬送、計測・分析・検査、衛生対策・管理、環境対策・リサイクル、設備機器・技術・部品などの最新技術・製品が出展された。

このうち設備機器・技術・部品としては、食品機械の耐久性など機械的特性や省エネ性能などを向上しつつ、衛生安全性を向上する製品技術が展示された。

潤滑剤関連では、偶発的に食品と接触することが許容される「NSF H1規格認証品であり、機械部品の寿命向上や効率改善に役立つ食品工場用潤滑油剤が展示された。エクソンモービルでは、コカコーラ社の採用担当者の談話のVTRなどを流しながら、同社ペットボトル飲料のキャップを閉めるスクリュー圧縮機に採用されているNSF H1登録の食品機械用高性能合成潤滑油「モービル SHC シーバス シリーズ」などを紹介した。耐摩耗性、長期間にわたる酸化安定性、錆止め性、腐食防止性に優れるほか、高性能基油と独自添加剤の配合により内部摩擦抵抗を低減し潤滑時の油温上昇を防ぎ省エネも実現するという。日清オイリオグループでは、植物由来の食用油脂と食品添加物だけという食品に使える素材だけを使うことでNSF H1、3H(焦げ付きを防ぐために使われる植物油など、直接食品に接触する目的で使用される離型油)の認証を取得した安全性の高い食品機械用潤滑油「エステローラF」を紹介した。食用油の持つエステル基により潤滑性を確保した上、酸化安定性を高め作動油としても長時間の稼動を実現しているという。藤本油化では100%合成油とスルフォン酸カルシウムベースの米Lubriplate製グリースを展示、製パン機などに適用できる滴点371℃以上という高温安定性のほか、耐摩耗性や極圧性など高い機械的特性を示した。

また、軸受関連では大同メタル工業が金属母材中に固体潤滑剤を微細で均一に分散させたことで無潤滑で-200の極低温から700℃の高温まで使用できる高性能無給油軸受「サーマロイ」を紹介した。水中のほか、オーブンなどの高温での摺動箇所にも適用できる。また、三旺は中国製の錆に強いステンレス製ベアリングなどを紹介した。

水のかかる環境下で使われることの多い食品機械では、このようにステンレス製の部品が多用される。たとえば攪拌機のシャフトやプロペラにはオーステナイト系ステンレスが使われるが、耐食性に優れ高靱性だが、耐摩耗性が低く、また表面に高い荷重や衝撃が加わった箇所ではソースやマヨネーズなど酸性物質による孔食が進みやすい。これに対しボディコート・ジャパンでは、オーステナイト系ステンレス鋼専用の表面硬化処理「コールスタライジング」によって耐摩耗性、表面硬度、耐食性を向上させるほか、高負荷で衝撃された際の素材の塑性変形に追従するよう弾力性も付与されるという。

食の安全への意識が高まる中、食品機械の機械的特性を高めつつ、衛生安全を確保する材料・表面改質・機械要素技術がますます求められてきている。

第137回 復興構想が決定、自然エネルギーの効率、省エネの推進を!

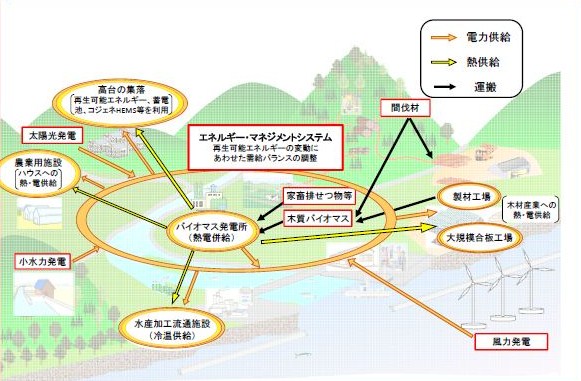

第137回 復興構想が決定、自然エネルギーの効率、省エネの推進を! 東日本大震災の本格復興の構想を議論する政府の「復興構想会議」は6月25日、首相官邸での会合で「復興への提言~悲惨のなかの希望」を決定、菅直人首相に提出した。復興財源確保のための所得税や法人税などの臨時増税の検討を求めたほか、災害時の被害を最小限に抑える「減災」の理念を重視し避難路整備などを重視するよう提起した。また、被災地を地形や被害状況に応じて5分類し住居や都市機能の高台移転などを勧めた。地域限定で規制緩和や税制優遇を認める「復興特区」を創設し、水産業などで活用するよう求めた。再生可能な自然エネルギーの導入促進も明記した。

東日本大震災の本格復興の構想を議論する政府の「復興構想会議」は6月25日、首相官邸での会合で「復興への提言~悲惨のなかの希望」を決定、菅直人首相に提出した。復興財源確保のための所得税や法人税などの臨時増税の検討を求めたほか、災害時の被害を最小限に抑える「減災」の理念を重視し避難路整備などを重視するよう提起した。また、被災地を地形や被害状況に応じて5分類し住居や都市機能の高台移転などを勧めた。地域限定で規制緩和や税制優遇を認める「復興特区」を創設し、水産業などで活用するよう求めた。再生可能な自然エネルギーの導入促進も明記した。

再生可能な自然エネルギーの導入促進では、特に原子力発電所の事故被害のあった福島を風力発電や太陽光発電、小水力発電、木質バイオマスなど自然エネルギー導入の先がけの地、「スマートビレッジ」とすることとなった。

ここでは、効率の良い再生可能エネルギーや省エネルギー技術に関する革新的技術開発の取組みによる、抜本的な発電効率の向上やコスト低減が急務となり、機械効率を高めコストパフォーマンスを上げるメカ技術が重要となる。

6月22日~24日に開催された「第15回機械要素技術展」でもそうした再生可能エネルギーの効率を高める機械要素技術が多数展示された。

たとえば太陽光発電ではナブテスコが、太陽の位置に合わせて電池の向きを変え、発電量を2~3割増やす太陽光追尾装置の開発を進めているが、たとえばこの装置での適用をイメージしてケーブルを減速機内部に通せて省スペース化が図れる中空機構を採用したうえ、アンギュラ玉軸受を組み込むことで外部荷重を支持し高剛性・モーメント容量大により旋回軸への使用が可能な精密制御用高剛性減速機などを出展した。

また、三木プーリは風力発電のブレードと発電機を結合するゴムカップリングを展示した。風力発電機では増速機と発電機との間を連結して軸トルクを伝達するとともに、両軸のミスアライメントを吸収する軸カップリングが用いられているが、ゴムカップリングではゴムの弾性を、樹脂カップリングは樹脂の弾性を利用して、衝撃や振動を減衰・吸収する。高フレキシブル、低騒音、潤滑不要なため、高度80m以上という取り付け位置にあり保守が難しい風力発電機で高効率な動力伝達とロングメンテナンス化を実現している。

その他、同展では摩擦を低減し省エネルギーにつなげる表面改質技術やベアリング技術、潤滑技術などが出展された。

復興構想会議の提唱するスマートビレッジでは、風力発電、太陽光発電、バイオマスなど再生可能エネルギーシステムのほか、それらエネルギーの変動に合わせた需給バランスの調整を行うエネルギー・マネジメントシステムの構築も求められる。わが国の得意とする再生可能エネルギーによる「先駆けの地」が、上述のようなメカ技術に支えられつつ、復興の新しい形、わが国の活力を世界に向け示していくことに期待したい。

第138回 健康大国戦略を支えるの医療機器技術の普及・拡大を!

第138回 健康大国戦略を支えるの医療機器技術の普及・拡大を! 現在のわが国における医療機器の規模は、世界市場の10%程度にあたる約2億円。MRIや内視鏡など診断用機器が輸出され続ける一方で、人工心臓など人体に埋め込まれる治療系インプラント機器は、ほとんどが海外製品に頼っている。6月29日~30日に横浜市のパシフィコ横浜で開催された医療機器設計・製造展「MEDTEC Japan 2011」では、カテーテル治療に関する技術を中心とする治療系インプラント機器が広く紹介された。

現在のわが国における医療機器の規模は、世界市場の10%程度にあたる約2億円。MRIや内視鏡など診断用機器が輸出され続ける一方で、人工心臓など人体に埋め込まれる治療系インプラント機器は、ほとんどが海外製品に頼っている。6月29日~30日に横浜市のパシフィコ横浜で開催された医療機器設計・製造展「MEDTEC Japan 2011」では、カテーテル治療に関する技術を中心とする治療系インプラント機器が広く紹介された。

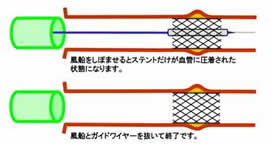

カテーテル治療では、ふとももの付け根などに小さな穴をあけ、細い管状のカテーテルチューブを血管に通して、異常のある冠動脈入口まで到達させる。カテーテルの中にはさらに細い針金(ガイドワイヤー)が通っていて、この針金を使って細くなった血管を広げたり、詰まってしまっている血管を治療する。カテーテル手術は、小さな穴をあける程度の傷だけですむので、従来のバイパス手術に比べ回復が早く、患者への負担を軽くできる低侵襲治療として適用が広がってきている。

まず、血管を通すカテーテルチューブ自身に生体適合性があり滑りのよい材料を使う必要がある。シリコーンやポリイミドなどが用いられるが、東レ・ダウコーニングでは、さらにカテーテルチューブの外面に施すことで、冠動脈入口までカテーテルチューブを滑らかに送り込む高潤滑性シリコーン製コーティングをアピールした。このコーティングは、注射針を挿入しやすくしたり、シリンジを押し込みやすくする潤滑性向上にも用いられるという。

また、PTCA(経皮的冠動脈形成術)ガイドワイヤー製造トップシェアの朝日インテックでは、伸線技術で強度や線径をコントロールし、ワイヤーフォーミング技術でミクロンレベルの精度で成形したうえで、ワイヤーを患部に正確に送り込むための良好な回転追従性を付与する「トルク加工」を施す。さらにワイヤーの表面にPTFEコーティング(いわゆるテフロン加工)や親水性コーティングを施し、血管内でワイヤーを滑りやすくし、ワイヤーへの血栓を付きにくくしている。

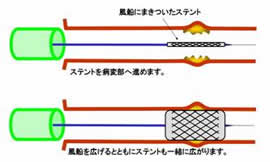

一方、ステント治療(ステント留置療法)では、ニッケル‐チタン合金やステンレスなどの金属でできた網目状の筒「ステント」をバルーンにかぶせ、それをカテーテルの中に通っているガイドワイヤーで動脈の狭くなってしまった部分に通す。そこでバルーンをふくらませてステントを広げる。バルーンはすぼめて取り除くが、ステントは広がった状態で動脈の狭くなった部分に残すので、動脈を広げることができ、血流を正常に保つことができる。治療した部分がまた狭くなってしまう再狭窄を防止する治療法として注目されている。

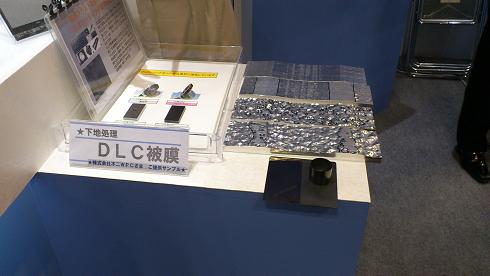

MEDTEC2011不二製作所ブース この血管内に留置されるステントの生体適合性を高めるため、カーボン材料、特にダイヤモンドライクカーボン(DLC)コーティングが採用されてきている。こうした用途に対し不二製作所では、DLCコーティングの下地処理として密着性を上げるブラスト処理を提案している。ステントの機能を長期にわたり発現させるDLCコーティングの耐久性を高めることで、ステントの機能不全に伴う再手術の危険性を低減し、患者の精神的・肉体的な負担を軽減する技術としても期待できよう。

MEDTEC2011不二製作所ブース この血管内に留置されるステントの生体適合性を高めるため、カーボン材料、特にダイヤモンドライクカーボン(DLC)コーティングが採用されてきている。こうした用途に対し不二製作所では、DLCコーティングの下地処理として密着性を上げるブラスト処理を提案している。ステントの機能を長期にわたり発現させるDLCコーティングの耐久性を高めることで、ステントの機能不全に伴う再手術の危険性を低減し、患者の精神的・肉体的な負担を軽減する技術としても期待できよう。

昨年発表された新成長戦略では「ライフイノベーションによる健康大国戦略」として医療・介護・健康関連産業を成長牽引産業にすること、日本発の革新的な医療機器の研究開発促進を重点的に行うこと、アジアなど海外市場へ積極的な展開などを行うことを戦略分野とする基本方針が決定した。わが国の医療機器産業の活性化が期待される中で、ここで紹介したような材料・コーティング技術に支えられた医療機器が、安全で信頼性の高い低侵襲治療の場で活躍し、もって日本の医療機器の市場を拡大していくことを願う。

第139回 わが国有人宇宙開発のさらなる推進を

第139回 わが国有人宇宙開発のさらなる推進を 米国フロリダ州ケネディ宇宙センターから日本時間の7月9日に打ち上げられたスペースシャトル「アトランティス」が11日、地上400kmにある国際宇宙ステーション(ISS)にドッキングし、搭乗員4人がミッションを開始した。1981年の初飛行以来、有人宇宙開発を支えてきたスペースシャトルは今回が最終飛行となる。

米国フロリダ州ケネディ宇宙センターから日本時間の7月9日に打ち上げられたスペースシャトル「アトランティス」が11日、地上400kmにある国際宇宙ステーション(ISS)にドッキングし、搭乗員4人がミッションを開始した。1981年の初飛行以来、有人宇宙開発を支えてきたスペースシャトルは今回が最終飛行となる。

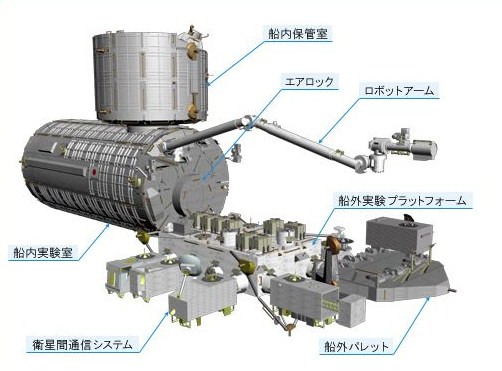

有人宇宙開発では、高真空環境での実験などを通して得られた技術が真空を利用する半導体産業などに転用されてきた。しかし、その技術を多く利用しているわが国においては有人飛行を米国とロシアに委ねてきた。近年では若田光一宇宙飛行士がスペースシャトル「エンデバー」でISSに赴き、船外実験プラットフォームと船外パレットを取り付け日本実験棟「きぼう」を完成させた。現在ISSで医学実験のミッションを薦める古河聡宇宙飛行士はロシアの「ソユーズ」に搭乗した。

若田さんが操作し船外実験プラットフォームの取付作業を行ったロボットアームは、「親アーム」とその先端に取り付けられる「子アーム」を動かすが、この潤滑には高真空などの宇宙環境から、地上で使われる一般的な潤滑油やグリースが使えない。そこで、たとえばロボットアーム関節に使われる、軽量・省スペースで1/160という大きな減速比を実現する宇宙用ハーモニック・ドライブ減速機では、低蒸発でトルク損失を軽減する宇宙用真空グリース・オイルが適用されている。これは、合成炭化水素油MAC(Multiply Allkylated Cycropentane)をベースにしたもので、特に高真空の半導体用途などに転用されている。

また一方で、宇宙機器に使われる材料は、-150~+200℃という温度サイクル、真空紫外線、10-3~10-5という高真空、原子状酸素、宇宙塵(スペースデブリ)といった過酷な宇宙環境にさらされることから、金属同士がくっついてモータや弁の軸が動かなくなるといったトラブルを引き起こすことがある。こうしたことから宇宙材料の耐環境性について、これまで、各種宇宙用材料を実際の宇宙空間で曝露して特性変化を観察する軌道上材料曝露試験が行われている。米国では1980年代から、わが国でも1990年代から材料曝露実験が実施されている。それらのデータが宇宙用材料の開発にフィードバックされてきているとはいえ、最近になってもISSの実用ソーラーパネルに使われるポリイミドの原子状酸素による破断事故などが報告され、さらなる材料の改善が求められている。しかし、スペースシャトルの今回の最終フライト以降は軌道上曝露材料回収のめどが立っていないという問題も指摘されている。スペースシャトルに代わるソユーズで回収可能な「小型の材料曝露パレット」の開発なども求められる。軌道上材料曝露試験を通じて、たとえば小型衛星「はやぶさ」の動力供給源である太陽電池パネルのヒンジ部軸受では、二硫化モリブデン(MoS2)焼成膜が適用されるなど、宇宙機器での固体潤滑の信頼性を実証し適用を拡大している。

近年、中国やロシアが独自で有人宇宙開発を進める中、「はやぶさ」で世界中から注目されるような独自の衛星技術を誇るわが国においても、米国やロシアに依存しない有人宇宙開発が必要となってきている。といっても、宇宙開発を一国のみで完遂することは難しい。ISSという参加国共有の研究開発ベースを最大限に活用できるように、わが国独自の有人飛行の推進を強く望むものである。

第140回 SURTECH 2011にみる環境対応表面改質技術

第140回 SURTECH 2011にみる環境対応表面改質技術 「SURTECH 2011表面技術総合展」が7月13日~15日、東京・有明の東京ビッグサイトで開催、電気めっきや無電解めっき、PVD(物理気相成長)やCVD(化学気相成長)などドライコーティングといった、各種表面改質の最新技術が広く紹介された。

「SURTECH 2011表面技術総合展」が7月13日~15日、東京・有明の東京ビッグサイトで開催、電気めっきや無電解めっき、PVD(物理気相成長)やCVD(化学気相成長)などドライコーティングといった、各種表面改質の最新技術が広く紹介された。

環境保全・省エネと機能の両立を目指すめっき技術

環境負荷物質として6価クロムの使用が規制される中、6価クロムめっきに替わる表面改質技術が模索されている。その優れた耐食性と高硬度から6価クロムが多用されてきた航空機分野では、すでに高速フレーム溶射などの適用が始まっているが、めっき業界もただ手をこまねいているわけではない。

上村工業では、後処理なしで6価クロムを上回る耐食性と硬度を持つ、6価クロム類似の光沢白色系クロムめっき「ユープロ クロム CLH‐1」を出展した。航空機での適用をにらんでであろう、融雪塩への耐性も6価クロムめっきより高いという。また、6価クロムめっきに比べ耐食性は劣るものの、3価クロムめっきは、安全性、ミストの少量性、排水処理の容易さ、均一の電着性、不純物除去の容易さなどから、6価クロムめっきの代替技術としての最有力候補とも言われる。同社では、めっき浴管理法を改善し、均一電着性に優れる3価クロムめっき「ユープロ クロム CTA‐3」も紹介した。

また、電力不足を反映してか、めっき析出のエネルギーを低減させる提案もあった。

日本表面化学では、浴温度20~40℃でのめっきを可能にしたため、冷却設備を省きエネルギーコストを削減するほか、一定時間あたりのめっき析出量が従来品の約1.8倍にするなど生産性を向上させた亜鉛‐ニッケル合金めっき「JASCOストロンNiジンクZN-208」を出展した。

日本カニゼンでは、ELV、WEEE、RoHS規制に対応した、無電解Niめっき用の後処理剤を紹介した。めっき全面への吸着被膜を形成し、水切り性・シミ対策に特に有効なタイプⅠ、めっきピンホール部を中心にした不動態皮膜を形成し、錆防止効果に特に優れるタイプⅡ、めっき全面への不動態皮膜を形成し耐変色性や防錆性に優れるタイプⅢの三つのラインナップを示した。

機能性向上で適用が広がるドライコーティング技術

金型や工具、機械部品などに硬質被膜を成膜し耐久性を付与し長寿命化を図るPVD、CVD、プラズマCVD(PCVD)などドライコーティング技術も出展された。

ユケン工業ではPVDの一種であるイオンプレーティング法を用いたセラミック被膜コーティングを紹介した。樹脂成形金型に被覆することで、一般的な樹脂成型金型用処理である同社の無電解ニッケル-フッ素樹脂複合めっきに比べて、離型性が同等に良好で、硬度が5~6倍程度と高い耐摩耗性を実現するという。

また耐摩耗性つまり耐久性を高めつつ、低摩擦つまり省エネルギー・省燃費を両立する被膜として、パーカー熱処理工業では自動車エンジン部品や舶用エンジン部品などへのダイヤモンドライクカーボン(DLC)コーティングの適用を提案した。リニア・イオン・ソースとUBMスパッタ、FCVAソースの適切な組み合わせで適切な膜を成膜できる「Hybrid PVD System」では、摩擦摩耗特性に優れた多機能DLCコーティングの密着性を高め、コストパフォーマンスもよいという。

「使える表面改質新技術」を育てる

今回、展示会に合わせて講演会が開催、中でもドライコーティングをテーマとした講演が多数行われた。

今回、展示会に合わせて講演会が開催、中でもドライコーティングをテーマとした講演が多数行われた。

その中で、「DLC膜の標準化」をテーマとした講演会は、自動車をはじめ適用が進むDLCへの関心の高まりからか、多くの関係者が参加し、ディスカッションを行った。標準化はDLC膜の分類基準を確立し、正しい被膜を選択しやすくすることで、DLCの適用を促す取組みである。

「表面改質、浸炭・窒化、高周波熱処理技術のロードマップ」と題する講演会で「表面改質とドライコーティング」をテーマに講演した東京都立産業技術研究センターの内田 聡氏は、「DLCは高機能性を付与するドライコーティング技術として早くから認識されながら、自動車分野で採用されてようやく注目されるといった具合で、適用がかなり遅れた。(DLCに限らず)使える技術は現場で積極的に使って、いかに使える技術を育てるかに心を砕くべきだ」と語った。氏は、小さい失敗を積み重ねることで、致命的な失敗を防ぐとも語った。そうした試行が繰り返される中で、技術の信頼性が向上していくということだろう。小ロット品からでも、新しい表面技術の適用を進めていこう。SURTECH 2011で展示された新技術が、早い時期に何らかの産業でトライされ、改善・育成されて、ゆくゆくは環境保全や機械の効率向上、ロングメンテナンス化など高機能化に役立っていくことに期待したい。