第93回 洋上風力発電普及に向けたベアリング技術のブレークスルーを

第93回 洋上風力発電普及に向けたベアリング技術のブレークスルーを 新エネルギー・産業技術総合開発機構(NEDO)と東京電力はこのほど、千葉県銚子市沖3km、水深11mの地点にローター直径約90mの風力発電システム(出力2,000kW以上)を1基設置、洋上風力発電の実証事業を共同で開始する。国内の陸地では風力発電に適した地点が限られていること、陸上部と比べて風が強く1.5倍程度の発電量が期待できること、さらには陸上で問題になっている風車の低周波音や騒音の被害を避けられることなどから、洋上風力発電への期待が高まっている。NEDOでは、この6月から2014年3月までの4年間で、日本の気象条件に適したシステムの開発を目指す。

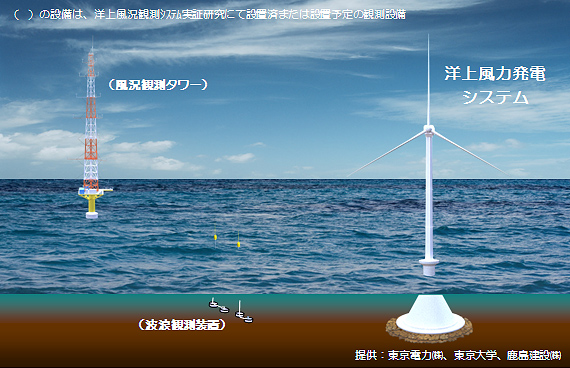

新エネルギー・産業技術総合開発機構(NEDO)と東京電力はこのほど、千葉県銚子市沖3km、水深11mの地点にローター直径約90mの風力発電システム(出力2,000kW以上)を1基設置、洋上風力発電の実証事業を共同で開始する。国内の陸地では風力発電に適した地点が限られていること、陸上部と比べて風が強く1.5倍程度の発電量が期待できること、さらには陸上で問題になっている風車の低周波音や騒音の被害を避けられることなどから、洋上風力発電への期待が高まっている。NEDOでは、この6月から2014年3月までの4年間で、日本の気象条件に適したシステムの開発を目指す。

こうした中、洋上での使用にともなう風力発電機要素部品の塩害対策などが検討されているが、腐食や水素脆性を防止する風力発電機用ベアリングの新規材料が登場してきている。たとえばイスマンジェイでは7月から、風力発電機用軸受向けに直径5cmのシリコン合金「メラミックス」製ボールの量産を始める。同材料は、安定生産が難しいとされていた幻のセラミックス・β-サイアロンの特性を持つシリコン合金で、セラミックスの軽さと特殊鋼の強度、非磁性、高耐食性といった特徴を持つもの。

風力発電機では回転トルクを増速機に伝える主軸の軸受、発電可能な回転数まで増やす増速機用の各軸受、発電機用軸受が使われているが、このうち発電機用軸受では一般に、通常の軸受鋼を使った場合、落雷などにより軸受内部のボールと軌道面の接触面にスパークが発生、軸受の軌道面、ボール転動面に生じる損傷(電食)を引き起こす。この電食対策や洋上での腐食、水素脆性などへの対策として、ボール軌道面にセラミックスの絶縁コーティングを施したり、窒化ケイ素製のボールを使用するなどの手法が用いられている。しかしセラミックスコーティングは長期使用によるはく離が、また窒化ケイ素のボールは被加工性の悪さからコスト高となることや機械的強度などが懸念されていた。

これに対し上述のシリコン合金メラミックスでは、独自開発の外部エネルギーを必要としない制御型燃焼合成装置により、埋蔵量の多いシリコンと窒素から合成した結晶を粉砕機で500nm程度まで超微細化することで、セラミックスの軽さ・耐腐食性、非磁性に加え特殊鋼並みの強度を持たせている。非磁性であることから前述の電食を防止できるほか、軸受鋼に比べ半分以下の重さとなることから高速回転での遠心力による負荷が小さくなり、発電機の寿命も延びるという。

イスマンジェイでは、シリコン合金製ボールの生産をまず月に2,000個からスタート、風力発電機用軸受向けに欧州に出荷を開始、数ヵ月後には生産規模を同1万個に拡大する計画。「セラミックスでは焼結助剤が切削抵抗となり研削性が落ちるのに対し、焼結助剤を用いないメラミックスでは研削効率が約60%上がる。その優位性から使用量が増えれば価格競争力もついてくる。洋上での使用にともなう腐食や水素脆性の防止なども含め、風力発電機用ベアリングボールとしての要求項目をクリアすることになるだろう」(同社副社長・松下昌史氏)。

政府は先ごろ、洋上風力発電機を設け、2020年までに原子力発電所10基分に相当する1,000万kW以上の電力を生み出す構想を打ち出した。ローター直径120mの大型風力発電機が2,000基以上稼働する計算となる。

風力発電機では増速機や発電機を収めるナセルの位置が地上60~100mという高所に置かれることなどから、軸受のメンテナンスコストが数百万以上かかると言われるが、洋上発電ではさらに管理・保全が容易ではない。メンテナンス期間延長を図るこうした軸受材料のブレークスルーが求められている。