第081回~第090回

第081回~第090回第81回 新幹線車両事故防止に、さらなる軸受の信頼性技術を望む

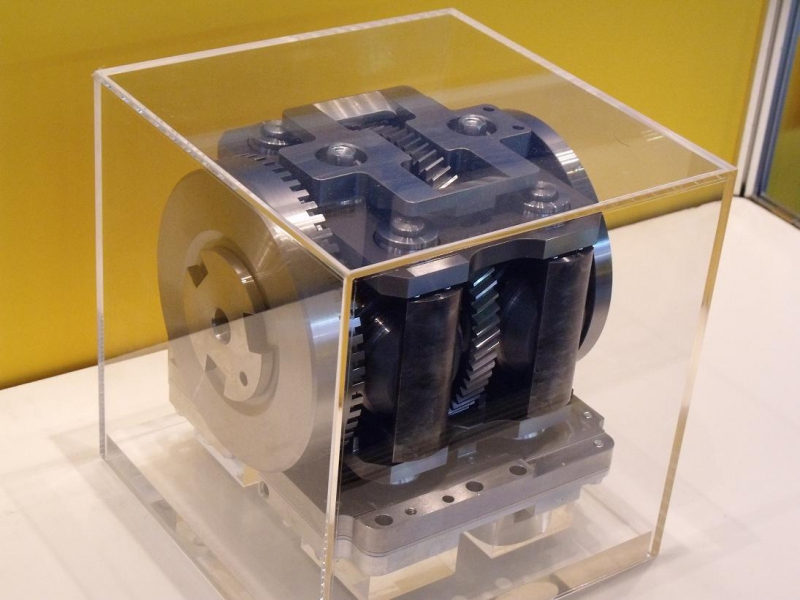

第81回 新幹線車両事故防止に、さらなる軸受の信頼性技術を望む 提供:JR西日本 3月3日、山陽新幹線N700系「のぞみ56号」(博多発東京行き)の車内に白煙が充満、床下の点検により台車の一部から油漏れが発生しているのを認め、約7000人の足に影響が出た事故に関して、解体調査を実施したJR西日本は、台車のうち破損した部品は、モータの動力を車軸に伝達する歯車を格納するアルミ製歯車箱(ギヤケース)内で、小歯車の軸受が破損し、歯車箱内に金属片などが残っていたことを報告、この状況から、小歯車の軸受が破損したことにより、軸受のころが大歯車側に回り、内側からギヤケースを破ったものと推定している。同社では今後も小歯車の軸受の破損原因について、鉄道総合技術研究所などの協力を得て調査していくとしている。

提供:JR西日本 3月3日、山陽新幹線N700系「のぞみ56号」(博多発東京行き)の車内に白煙が充満、床下の点検により台車の一部から油漏れが発生しているのを認め、約7000人の足に影響が出た事故に関して、解体調査を実施したJR西日本は、台車のうち破損した部品は、モータの動力を車軸に伝達する歯車を格納するアルミ製歯車箱(ギヤケース)内で、小歯車の軸受が破損し、歯車箱内に金属片などが残っていたことを報告、この状況から、小歯車の軸受が破損したことにより、軸受のころが大歯車側に回り、内側からギヤケースを破ったものと推定している。同社では今後も小歯車の軸受の破損原因について、鉄道総合技術研究所などの協力を得て調査していくとしている。

駆動モータの動力を車軸に伝える駆動装置には小歯車と大歯車があり、高速仕様の円すいころ軸受が多く使用されている。特に小歯車軸受では車両走行時の振動の影響を受け、保持器各部に繰り返し速度が速い様々な応力が発生する。このため保持器の板厚を挙げて合成を挙げ発生応力を低減させる手法や、保持器表面に軟窒化処理を施し耐摩耗性と疲労強度を向上させる手法などがとられている。

駆動モータの動力を車軸に伝える駆動装置には小歯車と大歯車があり、高速仕様の円すいころ軸受が多く使用されている。特に小歯車軸受では車両走行時の振動の影響を受け、保持器各部に繰り返し速度が速い様々な応力が発生する。このため保持器の板厚を挙げて合成を挙げ発生応力を低減させる手法や、保持器表面に軟窒化処理を施し耐摩耗性と疲労強度を向上させる手法などがとられている。

また、歯車装置用軸受は、歯車箱に封入された潤滑油により油浴潤滑されるが、潤滑油の攪拌による温度上昇が大きく、内輪内径寸法の拡大による内輪クリープを防ぐため、軸受内輪に寸法安定化の熱処理が施されている。

この潤滑油は次の重要部検査か全般検査まで使用されるが、それまでの間、機械の回転や摩擦で生じる熱で劣化するほか、部品の摩耗による金属粉や外部からは水分や塵埃が混入し劣化する。そのため劣化の判断基準を設けて管理が行われている。一定期間走行してきた潤滑油を採取し粘度や混入した金属分の量などを調べ、ある値を超過したら交換することが望ましいと考える。磁石を用いた分析方法(フェログラフィー)により、油中に混入した軸受からの摩耗粉を捕集して調べることで歯車装置の状態を知ることができる。摩耗粉の量や形状により検査時に解体して調べる必要があるかどうか判断することも可能となっている。

JR西日本では、最終的な原因が判明するまでの間、以下の対策を実施するとしている。

車両の摩耗品ならびに車体などの状態および作用について行う検査で、2日以内に実施する仕業検査、車両の集電装置、走行装置、電気装置、ブレーキ装置、車体などの状態、作用および機能について、在姿状態で、30日以内もしくは走行距離が3万kmに至るまでに実施する交番検査で油の汚損が認められた場合には、従来の点検に加え、磁気栓の状況を確認するとともに、以後の交番検査ごとに歯車箱内の潤滑油中に混入した歯車・軸受などの摩耗粉を永久磁石に付着させて、良好な潤滑油状態を保つための磁気栓の確認(フェログラフィー分析)を継続していくとしている。

提供:鉄道総合技術研究所 先述の通り高速新幹線(350km/hレベル)の歯車装置で使用されるギヤ油の温度は、150℃前後と極めて高温になることと見られることから、鉄道総合技術研究所では近年、従来の鉱油系ギヤ油に代わり、高速新幹線の歯車装置用合成ギヤ油を開発した。合成油は鉱油と比較して熱・酸化安定性に優れるため、新幹線の高速化に十分に耐えうるほか、耐熱性だけでなく、優れた耐劣化性も備えているため、検査周期延伸による省メンテナンス化に寄与することも期待されている。

提供:鉄道総合技術研究所 先述の通り高速新幹線(350km/hレベル)の歯車装置で使用されるギヤ油の温度は、150℃前後と極めて高温になることと見られることから、鉄道総合技術研究所では近年、従来の鉱油系ギヤ油に代わり、高速新幹線の歯車装置用合成ギヤ油を開発した。合成油は鉱油と比較して熱・酸化安定性に優れるため、新幹線の高速化に十分に耐えうるほか、耐熱性だけでなく、優れた耐劣化性も備えているため、検査周期延伸による省メンテナンス化に寄与することも期待されている。

高速車両の過酷な使用条件に耐える高信頼性の軸受が、こうした長寿命の潤滑油技術のもとで破損したことについて、JR西日本には徹底的な調査に基づく原因究明とそれに基づき大量輸送の高信頼性を確保するべく安全対策のフィードバックを実施してほしい。

第82回 月面探査ロボで注目される固体潤滑技術

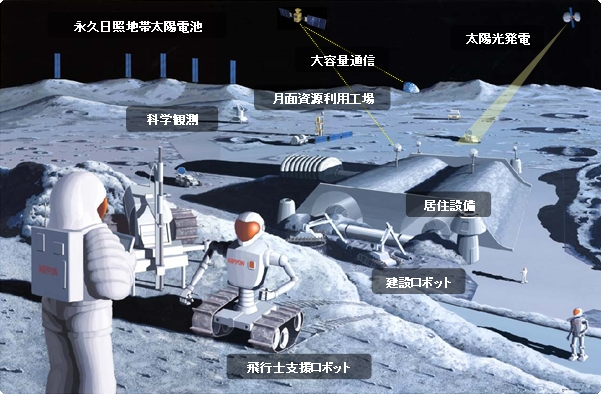

第82回 月面探査ロボで注目される固体潤滑技術 提供:JAXA 「月探査に関する懇談会」(座長:白井克彦 早稲田大学総長)では2020年ごろをめどに高度なロボットによる無人の月探査、さらには人とロボットとの連携による月探査を検討しているが、宇宙航空研究開発機構(JAXA)では先ごろ、一般からも広く募集する「月面ロボットチャレンジ」を実施、4月16日まで応募を受け付けている。将来の月面探査/有人月面拠点建設において月面ロボットがクリアすべき技術課題についてアイデアを募るもので、規定課題は主に、「クレータ中央丘岩石採取」と「拠点モジュールの埋設」の二つ。採択された場合には、JAXAとの共同研究として予算が付き、最終的には、試作機によるデモンストレーションまで実施する予定となっている。いずれにしても月面での過酷な使用条件に耐えるロボットとしては、摺動部分の潤滑、特に固体潤滑剤によるメンテナンスフリー・長期稼動というコンセプトは必須となってくるであろう。

提供:JAXA 「月探査に関する懇談会」(座長:白井克彦 早稲田大学総長)では2020年ごろをめどに高度なロボットによる無人の月探査、さらには人とロボットとの連携による月探査を検討しているが、宇宙航空研究開発機構(JAXA)では先ごろ、一般からも広く募集する「月面ロボットチャレンジ」を実施、4月16日まで応募を受け付けている。将来の月面探査/有人月面拠点建設において月面ロボットがクリアすべき技術課題についてアイデアを募るもので、規定課題は主に、「クレータ中央丘岩石採取」と「拠点モジュールの埋設」の二つ。採択された場合には、JAXAとの共同研究として予算が付き、最終的には、試作機によるデモンストレーションまで実施する予定となっている。いずれにしても月面での過酷な使用条件に耐えるロボットとしては、摺動部分の潤滑、特に固体潤滑剤によるメンテナンスフリー・長期稼動というコンセプトは必須となってくるであろう。

宇宙空間では10-5Pa以下の真空、微小重力、原子状酸素などの環境にさらされるが、さらに月では大気がないため昼の部分の表面温度は110℃(赤道付近)、夜の部分は-170℃といった過酷な温度変化、表面を覆う砂状物質(レゴリス)の静電付着・侵入といった問題に、月面ロボットは対応しなければならない。

真空環境では液体潤滑剤の蒸発が避けられず、潤滑剤の選定には蒸気圧、周囲への汚染を考慮しなければならない。また、微小重力下では、摺動部から生じる摩耗粒子の浮遊に対する対策が必要となる。さらに高度100 km以上では紫外線により酸素分子が解離され原子状酸素となるが、原子状酸素は非常に酸化作用が強く、酸化による潤滑効果の劣化も検討が必要になる。先述の月面の広い温度変化に対応できる潤滑剤も求められる。レゴリスの熱伝導率が低いことから月面を1mも掘ると昼夜にかかわらず一定温度になることから、今回の課題にあるような拠点モジュールの埋設が必要となるが、一方でロボットの可動部分へのレゴリスの侵入機会が増えることになる。レゴリスは研磨作用も持つとされていることから、潤滑油への混入による潤滑作用低下は大いに懸念される。

宇宙機器は上述のとおり極限環境での使用を余儀なくされるため、液体潤滑は非常に飽和蒸気圧の小さな高分子体パーフルオロポリエーテル(PFPE)などが部分的に使われるほかは、多くの場合、二硫化モリブデン(MoS2)など層状構造物質では、銀(Ag)など軟質金属、四フッ化エチレン樹脂(PTFE)やその複合材の高分子材料などの固体を用いた固体潤滑法が、安定した潤滑特性と清浄性により宇宙機器の潤滑法として用いられている。アウトガスが極端に制限される場合や経年変化を極力防ぎたい場合は、固体潤滑剤の中でも特に蒸気圧が低く、化学的安定性に優れる軟質金属が多く用いられる。

たとえば転がり軸受は月面ロボットでも作業アームなどやホイール部分など回転・揺動の可動部分に必要となるであろうが、一つの衛星で見ても転がり軸受は50個以上用いられ、その90%以上で固体潤滑法が採用されているという。MoS2とPTFE系保持器の組み合わせにより摩擦係数0.001以下のものが実用化されており、 109オーダーの総回転数を維持したという報告があるほか、軟質金属被膜は、MoS2に比べ摩擦係数は高く、耐荷重能は低いという欠点があるもののアウトガスや摩耗はMoS2に比べ少なく2.9×108の寿命を実現したと報告されている。

固体潤滑剤の代表としてはMoS2が多用されているが、近年低摩擦や高硬度を両立する固体潤滑技術としてダイヤモンドライクカーボン(DLC)の適用が広がっている。こうした最新の固体潤滑の技術を交えて編集した『新版 固体潤滑ハンドブック』が先ごろ発刊された。書籍・文献コーナーで紹介しているので参照されたい。固体潤滑剤の関係者は「固体潤滑剤を適材適所で使うには、機器の使用環境に合わせて、前処理も含めた処理方法を適切に選ぶべき」としているとおり、こうした貴重な文献も利用しながら固体潤滑技術を有効に用いることで、わが国の月面ロボ開発に役立ててほしい。

第83回 もんじゅ運転再開に向け、さらなる安全性確保の取組みを!

第83回 もんじゅ運転再開に向け、さらなる安全性確保の取組みを! 1995年のナトリウム漏れ事故以来停止している高速増殖原型炉「もんじゅ」(定格出力28万kW、福井県敦賀市)の運転再開について、文部科学省の中川正春副大臣は先ごろ、同省が目標とした2009年度内(3月中)の再開は難しいものの最終調整段階にあることをほのめかした。事業見直しの声もある一方で、クリーンエネルギーとされる原発に回帰する「原子力ルネサンス」の急速な流れの中で、現在主流の軽水炉に代わる夢の原子炉として、運転再開に向けて着実に動き出している。

1995年のナトリウム漏れ事故以来停止している高速増殖原型炉「もんじゅ」(定格出力28万kW、福井県敦賀市)の運転再開について、文部科学省の中川正春副大臣は先ごろ、同省が目標とした2009年度内(3月中)の再開は難しいものの最終調整段階にあることをほのめかした。事業見直しの声もある一方で、クリーンエネルギーとされる原発に回帰する「原子力ルネサンス」の急速な流れの中で、現在主流の軽水炉に代わる夢の原子炉として、運転再開に向けて着実に動き出している。 高速増殖炉 高速増殖炉は、軽水炉(熱中性子炉)と異なり、燃料のプルトニウムにエネルギーの高い(高速)中性子を打ち込んで核分裂を促し、炉内の燃えにくいウラン238を燃えやすいプルトニウム239に変えることで、発電するとともに消費した燃料以上の核燃料を新たに作り出す。高速増殖炉では増殖のために中性子が使われるため、軽水炉より多くの核分裂と中性子を発生させる必要があり、炉心で大量に発生する熱を取り出すのに、熱伝導性がよく、中性子を減速しにくいナトリウムが冷却材として使われる。

高速増殖炉 高速増殖炉は、軽水炉(熱中性子炉)と異なり、燃料のプルトニウムにエネルギーの高い(高速)中性子を打ち込んで核分裂を促し、炉内の燃えにくいウラン238を燃えやすいプルトニウム239に変えることで、発電するとともに消費した燃料以上の核燃料を新たに作り出す。高速増殖炉では増殖のために中性子が使われるため、軽水炉より多くの核分裂と中性子を発生させる必要があり、炉心で大量に発生する熱を取り出すのに、熱伝導性がよく、中性子を減速しにくいナトリウムが冷却材として使われる。

1995年12月の事故は、ナトリウムが配管から漏れ空気と反応して火災が起きたもの。放射能漏れはなかったが、ナトリウムの取扱いは高速増殖炉の根幹をなす技術だとして、事業主体の動力炉・核燃料開発事業団は解体、改組、もんじゅは稼働停止となった。この二次冷却系ナトリウム漏洩漏事故は、二次冷却系温度計さや管部で流力振動が発生、高サイクル疲労により破損したことが原因だったことから、二次冷却系温度計を改良型温度計に交換する措置がとられている。温度計さや管部について、長さを短くし剛性を増すことで流力振動を防止するとともに、テーパ状とすることで応力集中がない形状のものに交換したほか、高感度の漏洩検出器による早期検知、さらには信頼性の高い金属ガスケットを取り付け、漏洩抑制の機能を持たせている。

また、地震が多発する日本において、プルトニウムを燃料としナトリウムを冷却材に使うもんじゅの地震に対する備えはどうか、耐震設計と熱応力設計との相反する条件の妥協のもと設計された高速増殖炉もんじゅは軽水炉より地震に弱いのではないか、という周辺住民らの懸念に対して、日本原子力開発機構では耐震工事を実施した。

免震で使われるオイルダンパーの例(提供:大林組) たとえば昨年6月~11月まで地震時の既設設備の信頼性を向上する目的一環として、原子炉補助建物屋上に設置している排気筒について、排気筒支持構造鉄塔頭部に制震装置「オイルダンパー」を取り付け、耐震安全性を向上させている。排気筒支持鉄塔頭部の支持枠をオイルダンパーの付いた支持枠と交換、また5ヵ所ある支持点のうち2ヵ所については支持点の拘束を開放して筒身にかかる力を分散させる。オイルダンパーは、シリンダー内に封じ込めたオイルの粘性によって、地震の揺れ(振動エネルギー)を吸収する仕組みで、高層建築物の免震システムとしても採用されている。

免震で使われるオイルダンパーの例(提供:大林組) たとえば昨年6月~11月まで地震時の既設設備の信頼性を向上する目的一環として、原子炉補助建物屋上に設置している排気筒について、排気筒支持構造鉄塔頭部に制震装置「オイルダンパー」を取り付け、耐震安全性を向上させている。排気筒支持鉄塔頭部の支持枠をオイルダンパーの付いた支持枠と交換、また5ヵ所ある支持点のうち2ヵ所については支持点の拘束を開放して筒身にかかる力を分散させる。オイルダンパーは、シリンダー内に封じ込めたオイルの粘性によって、地震の揺れ(振動エネルギー)を吸収する仕組みで、高層建築物の免震システムとしても採用されている。

「もんじゅ」の耐震安全性評価について日本原子力開発機構は、改訂された「発電用原子炉施設に関する耐震設計審査指針」に基づく評価に、活断層評価の審議及び新潟県中越沖地震の知見なども反映して基準地震動を見直した結果、基準地震動を600 ガル(水平方向最大加速度)から760 ガルに引き上げ、これに基づき原子炉建物、安全上重要な機能を有する施設、ナトリウムを内包する主要な設備等の耐震安全性評価の対象とすべき全施設の評価を実施し、耐震安全性が確保されていることを確認。これらの評価結果を取りまとめ本年2 月に原子力安全・保安院に報告し、3 月に原子力安全・保安院で当該報告に対する評価結果がまとめられ、同時に原子力安全・保安院の評価結果について、原子力安全委員会で妥当との確認が行われたとしている。

日本の原発は現在54基で、総発電量の約25%を占める。2020年までに温室効果ガスを1990年比で25%削減、2050年には同80%削減するという日本の地球温暖化対策において、原発の役割は大きい。特に高速増殖炉は、発電しながら同時に消費した燃料以上の燃料を生産できることから、原子力発電の燃料であるウラン資源の利用効率を飛躍的に高めることができ、エネルギー資源の輸入に頼らず安定したエネルギーを得ることができることなどから期待は大きい。しかし、高速増殖炉は実験炉、原型炉、実証炉、実用炉(商業炉)と段階的に開発が進められるが、原型炉段階のもんじゅでは2015年までに設計の確からしさを確認し、経済的な運転、保守・補修技術を確立するためにデータをまとめ、2025年ごろまでに次の段階の実証炉、2050年ごろまでに商業炉の完成につなげる計画だが、道のりは遠い。もんじゅでは将来的に炉心や燃料に関する研究開発などを行う計画も検討され、日本の研究開発だけでなく国際的な共同研究開発を行う役割も期待されているが、まずは稼働に伴う安全性・信頼性を福井県、敦賀市の地元に、また国に認めてもらい、その有用性とエネルギー政策上での重要な役割を理解してもらえるよう、安全性向上に対する関係者の引き続きの取組みが求められよう。

第84回 改正省エネ法、改正環境確保条例で高まる省エネ、創エネ技術

第84回 改正省エネ法、改正環境確保条例で高まる省エネ、創エネ技術 新丸の内ビル(提供:三菱地所) 1年間のエネルギー使用量 (原油換算値)が合計で1,500kL以上の事業者を特定事業者と指定しエネルギー使用量の国への報告を義務づける「改正省エネ法」が、4月から施行された。使用量を把握した後、事業者はエネルギー消費効率を年平均1%ずつ改善していくことが努力目標となる。「エネルギーの使用の合理化に関する報告」いわゆる「省エネ法」は石油危機を契機に1979年、内外のエネルギーをめぐる経済的社会的環境に応じた燃料資源の有効な利用の確保と、工場・事業場、輸送、建築物、機械器具についてのエネルギーの使用の合理化を総合的に進めるための必要な措置を講ずることなどを目的に制定されたが、今回の法改正により、これまでの工場・事業場単位のエネルギー管理から事業者単位(企業単位)でのエネルギー管理に変わる。これまでは大手企業が規制対象となったが、事業所(工場や店舗、テナントなど)をまとめて規制値を超える中小企業も、フランチャイズチェーン(FC)も、オフィスビルも規制対象となる。

新丸の内ビル(提供:三菱地所) 1年間のエネルギー使用量 (原油換算値)が合計で1,500kL以上の事業者を特定事業者と指定しエネルギー使用量の国への報告を義務づける「改正省エネ法」が、4月から施行された。使用量を把握した後、事業者はエネルギー消費効率を年平均1%ずつ改善していくことが努力目標となる。「エネルギーの使用の合理化に関する報告」いわゆる「省エネ法」は石油危機を契機に1979年、内外のエネルギーをめぐる経済的社会的環境に応じた燃料資源の有効な利用の確保と、工場・事業場、輸送、建築物、機械器具についてのエネルギーの使用の合理化を総合的に進めるための必要な措置を講ずることなどを目的に制定されたが、今回の法改正により、これまでの工場・事業場単位のエネルギー管理から事業者単位(企業単位)でのエネルギー管理に変わる。これまでは大手企業が規制対象となったが、事業所(工場や店舗、テナントなど)をまとめて規制値を超える中小企業も、フランチャイズチェーン(FC)も、オフィスビルも規制対象となる。

一方、東京都は4月から「環境確保条例」を改正、エネルギー使用量が1,500kL以上の大規模事業所を対象に、CO2排出総量削減義務と排出量取引制度を国に先行して導入する。産業部門だけでなくオフィスビルなどの業務部門も削減対象とする世界初の都市型キャップ・アンド・トレード制度で、第1削減計画期間の2010~2014年度に工場が6%、オフィスビルは地域冷暖房の利用状況に応じて6%か8%の削減義務率を適用される。

提供:山武 いずれも共通するのはエネルギー使用量を管理することで、OKIや山武、富士フイルムなどでエネルギー消費を可視化するシステムが開発されている。

提供:山武 いずれも共通するのはエネルギー使用量を管理することで、OKIや山武、富士フイルムなどでエネルギー消費を可視化するシステムが開発されている。

また、オフィスや店舗では使うエネルギーの大半が照明や空調ということから、消費電力を大幅に抑える発光ダイオード(LED)照明や、平日の昼間の運転は中央熱源による冷温水で空調を行い、夜間や休日などの運転はヒートポンプ運転で行うことで、熱負荷の状況と熱源の運転状態に応じた経済的な運転を可能にするヒートポンプ式空調機などの導入が進んできている。さらに工場では、使用するフォークリフトをハイブリッド車にすることで、回生エネルギーを回収・蓄電し電力消費とCO2排出量を大幅に抑えているという。

提供:二叉風力開発 さらに、今回の両規制で対象となるエネルギーは化石燃料や熱、電気を対象とし、廃棄物からの回収エネルギーや風力、太陽光などのクリーンエネルギーは対象とならないため、太陽光発電の導入も進む。オフィスビルではテナントに省エネ努力を求めつつ、創エネに努める。たとえば東京駅前の新丸の内ビルでは、青森の二叉風力開発などのグリーン電力を親会社の出光興産から購入、使用電力をまかなう計画だ。

提供:二叉風力開発 さらに、今回の両規制で対象となるエネルギーは化石燃料や熱、電気を対象とし、廃棄物からの回収エネルギーや風力、太陽光などのクリーンエネルギーは対象とならないため、太陽光発電の導入も進む。オフィスビルではテナントに省エネ努力を求めつつ、創エネに努める。たとえば東京駅前の新丸の内ビルでは、青森の二叉風力開発などのグリーン電力を親会社の出光興産から購入、使用電力をまかなう計画だ。

東京都に続き、2011年には埼玉県でも大規模事業所を対象にしたCO2排出量規制が始まる。それらは厳格な数値目標を掲げ継続的な省エネやCO2削減を要求しており、上述のような省エネ・創エネの機器・システムのアレンジ、導入がますます求められるだろう。それに伴い、そこで使われる風力発電用軸受など各種機械部品やLED用サファイヤ基板など各種材料の需要拡大に拍車がかかっていくものと見られている。

第85回 患者の不安感を軽減する低侵襲手術

第85回 患者の不安感を軽減する低侵襲手術 提供:NTN 4月7日にプロ野球・巨人の木村拓也・内野守備走塁コーチ(37)が「くも膜下出血」のため死去した。くも膜下出血は、脳を覆うくも膜と軟膜のすき間に出血を起こす病気で、多くは脳の動脈にできた動脈瘤が破裂して起こる。動脈瘤ができる理由や破裂する時期などが不明で難しいとされるが、脳ドックのMRI(磁気共鳴画像)やCT(コンピューター断層撮影)の撮像でまだ破裂していない脳動脈瘤が見つかることも少なくないという。そうした疾病の早期発見の技術のほか、各種の低侵襲手術も登場してきている。

提供:NTN 4月7日にプロ野球・巨人の木村拓也・内野守備走塁コーチ(37)が「くも膜下出血」のため死去した。くも膜下出血は、脳を覆うくも膜と軟膜のすき間に出血を起こす病気で、多くは脳の動脈にできた動脈瘤が破裂して起こる。動脈瘤ができる理由や破裂する時期などが不明で難しいとされるが、脳ドックのMRI(磁気共鳴画像)やCT(コンピューター断層撮影)の撮像でまだ破裂していない脳動脈瘤が見つかることも少なくないという。そうした疾病の早期発見の技術のほか、各種の低侵襲手術も登場してきている。

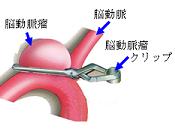

くも膜下出血が起きてしまうと治療法がなく、再び破裂しないようにする手術がとられる。手術には、動脈瘤の根元をクリップで挟んで血液が入らないようにする「ネッククリッピング手術」と、カテーテルを使って動脈瘤の内部を詰める「血管内治療によるコイル塞栓術」の2種類がある。

脳動脈瘤クリップ(提供:瑞穂医科工業)

脳動脈瘤クリップ(提供:瑞穂医科工業)  ネッククリッピング手術で用いられる脳動脈瘤クリップは、生体親和性と耐久性・耐摩耗性に優れるチタン合金製などで、一生頭の中に入ったままでも問題がないといい、チタン合金製は手術後の検査、CTや特にMRIで画像が乱れることがない。血管を把持する部分の表面には血管から滑って外れる現象(スリップアウト)を防ぐために複数のピラミッド形状の穴が形成されているが、たとえば新潟大学・新田勇教授らはスリップアウトを防ぐのに最適な形状かどうかの検討を進めるため、レーザ加工機を用いて異なる種々の把持部表面を作製し,それぞれの摩擦特性を評価する研究を進めている。

ネッククリッピング手術で用いられる脳動脈瘤クリップは、生体親和性と耐久性・耐摩耗性に優れるチタン合金製などで、一生頭の中に入ったままでも問題がないといい、チタン合金製は手術後の検査、CTや特にMRIで画像が乱れることがない。血管を把持する部分の表面には血管から滑って外れる現象(スリップアウト)を防ぐために複数のピラミッド形状の穴が形成されているが、たとえば新潟大学・新田勇教授らはスリップアウトを防ぐのに最適な形状かどうかの検討を進めるため、レーザ加工機を用いて異なる種々の把持部表面を作製し,それぞれの摩擦特性を評価する研究を進めている。

![]() コイル塞栓術 血管内治療によるコイル塞栓術では、太股の付け根の動脈から血管内に細いカテーテルを通し、先端を脳動脈瘤まで誘導する。このカテーテルを用いて脳動脈瘤の内部に極めて細いプラチナ製のコイル(マイクロコイル)を少しずつ詰めていき、内部を塞いで出血しないようにする。治療は手術室ではなく血管撮影室で行われ、開頭手術と異なり患者の体にメスを入れずにすむ低侵襲手術で、この十数年で普及してきた新しい治療法である。

コイル塞栓術 血管内治療によるコイル塞栓術では、太股の付け根の動脈から血管内に細いカテーテルを通し、先端を脳動脈瘤まで誘導する。このカテーテルを用いて脳動脈瘤の内部に極めて細いプラチナ製のコイル(マイクロコイル)を少しずつ詰めていき、内部を塞いで出血しないようにする。治療は手術室ではなく血管撮影室で行われ、開頭手術と異なり患者の体にメスを入れずにすむ低侵襲手術で、この十数年で普及してきた新しい治療法である。

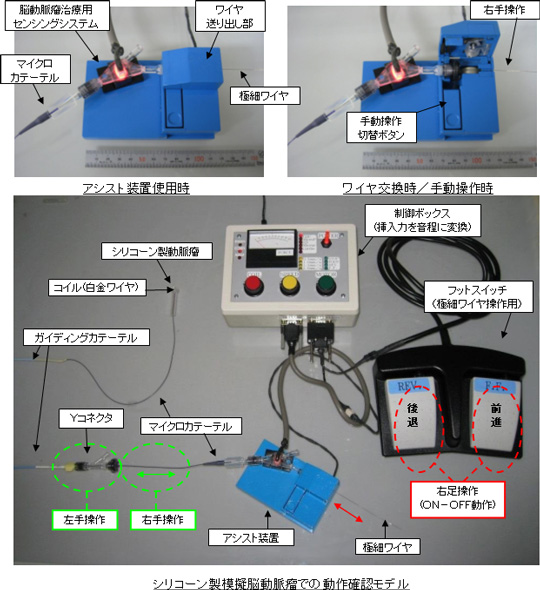

適切な力でコイルを挿入するにはコイル挿入位置を決めるカテーテル先端の高度な位置決め技術が重要で、二人の医師でカテーテルとワイヤを操作することが多いが、操作する医師同士の意思疎通が非常に重要となるほか、医師一人で治療しなければならない場合もあり、これら課題の解決が求められていた。

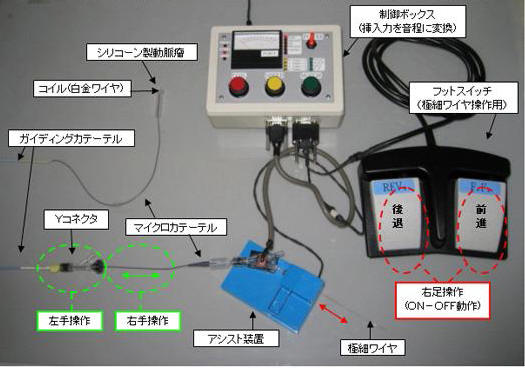

提供:NTN これに対しベアリングメーカーのNTNでは先ごろ、名古屋工業大学大学院の藤本研究室、名古屋大学大学院医学系研究科脳神経外科の宮地准教授グループと共同で、先に開発した脳動脈瘤治療用センシングシステムに加え、一人の医師による脳動脈瘤コイル塞栓術を高度に支援する装置を開発した。

提供:NTN これに対しベアリングメーカーのNTNでは先ごろ、名古屋工業大学大学院の藤本研究室、名古屋大学大学院医学系研究科脳神経外科の宮地准教授グループと共同で、先に開発した脳動脈瘤治療用センシングシステムに加え、一人の医師による脳動脈瘤コイル塞栓術を高度に支援する装置を開発した。

同装置では、一人の医師がフットスイッチにより連動したモータで指先では実現できない送りムラのない一定速でのワイヤ送り出しを行いつつ、両手操作でカテーテルを位置決めできる。ワイヤの送り出しにより変化するワイヤ挿入力は脳動脈瘤治療用センシングシステムで測定され、従来の視覚表示に加え、音程(聴覚)情報に変換されて医師に伝達される。この構成により、医師は術中に映し出されるコイルのX線画像を常に監視しながら、コイルとカテーテルを同時に操作できるという。

くも膜下出血の発症リスクが高いのは40~50代という働き盛りで、家族を支えわが国の経済を支える大切な層の一つだ。一人でも多くの人命を守るため、疾病の早期発見の技術やこうした低侵襲手術の技術がさらに発展していくことを期待したい。

第86回 風力発電の市場変化で求められる潤滑油技術

第86回 風力発電の市場変化で求められる潤滑油技術 提供:三菱重工業 世界風力エネルギー会議(GWEC)が発表した2009年末の風力発電導入量は世界全体で昨年度比約31%増の1億5,790万kWとなり、1年間の増加量では、1位が風力発電を環境対応型エネルギーの柱に位置づける中国の1,300万kW(2008年比207%)、2位がグリーンニューディール計画を掲げる米国の1,000万kW(2008年比140%)となった。日本は18位となる18万kWで、本欄で何度も訴えているとおり、引き続き政策も含めた今後の導入促進が期待される。

提供:三菱重工業 世界風力エネルギー会議(GWEC)が発表した2009年末の風力発電導入量は世界全体で昨年度比約31%増の1億5,790万kWとなり、1年間の増加量では、1位が風力発電を環境対応型エネルギーの柱に位置づける中国の1,300万kW(2008年比207%)、2位がグリーンニューディール計画を掲げる米国の1,000万kW(2008年比140%)となった。日本は18位となる18万kWで、本欄で何度も訴えているとおり、引き続き政策も含めた今後の導入促進が期待される。

この傾向に見られるように、デンマークのヴェスタスを筆頭に一時は約7割のシェアを占めていた欧州勢は、米ゼネラル・エレクトリック(GE)、印スズロンエナジー、中国シノベルなどの追撃により、2008年度にはシェアを4割程度まで落としてきている。特に市場が一様にピークアウトを迎え、また金融危機の影響でプロジェクトファイナンスを組むことが難しい欧州に対し、中国やインドなどの新興国は建設のキャパシティーが巨大な市場としても成長してきている。こうした市場を中心に風力発電機の定格出力は、主流が2MW級以上と大型化が進んできている。一方で、極地に近い地点やこれまで以上に温度変化が厳しい場所に立地せざるを得ない状況が増えてきており、こうしたニーズに対応して機械を正常に稼働・維持する各種機械要素とその潤滑油技術の高性能化がますます求められてきている。

提供:NEDO 風力発電機では、ブレード(羽根)で風を受けてロータを介して主軸が回転、その10~30rpmの回転速度を増速機により発電可能な1,200~1,800rpmという回転速度まで増やし、発電機により発電する。これら機械要素に対応する風力発電機用潤滑油としては主に、主軸軸受のグリース、増速機のギヤ油、発電機軸受のグリースがあり、増速機や発電機を収納するナセルが地上数十mという高さに設置されメンテナンスが容易でないことから、共通してロングライフ化(メンテナンスフリー)が求められる。風力発電機が新設されて5年以内に部品交換が必要となる風車は10~20%に上るといわれるが、特に増速機やベアリングのトラブルが多く、上述の装置の大型化や厳しい温度条件での使用という傾向もあって、増速機用潤滑油のさらなる性能向上が求められている。

提供:NEDO 風力発電機では、ブレード(羽根)で風を受けてロータを介して主軸が回転、その10~30rpmの回転速度を増速機により発電可能な1,200~1,800rpmという回転速度まで増やし、発電機により発電する。これら機械要素に対応する風力発電機用潤滑油としては主に、主軸軸受のグリース、増速機のギヤ油、発電機軸受のグリースがあり、増速機や発電機を収納するナセルが地上数十mという高さに設置されメンテナンスが容易でないことから、共通してロングライフ化(メンテナンスフリー)が求められる。風力発電機が新設されて5年以内に部品交換が必要となる風車は10~20%に上るといわれるが、特に増速機やベアリングのトラブルが多く、上述の装置の大型化や厳しい温度条件での使用という傾向もあって、増速機用潤滑油のさらなる性能向上が求められている。

大型化し風車の出力が2倍になると主軸トルクは2.8倍になると言われ、増速機のギヤや軸受に多大な応力がかかるようになってきているため、風力発電機増速機用ギヤ油では、歯面の損傷防止(摩耗や焼付きの防止)の機能、つまり耐摩耗性がますます重要になってきている。そこで潤滑油には極圧添加剤が用いられることになるが、風車においてはこの極圧添加剤が歯面のマイクロピッチングや軸受の疲労損傷を招くことがあるほか、酸化劣化を受けてスラッジ(夾雑物)を生成することもあるという。スラッジはフィルターを詰まらせ潤滑機能を低下させるばかりでなく、フィルターの交換という保全作業も発生させる。これに加えシベリアなどの極地に設置される局面も出てきたことから、-45℃といった極低温からの温度領域でも粘度特性を低下させず潤滑し続けることが求められている。

そこで適当な極圧添加剤や酸化防止剤などを選定し歯車の焼付き防止やスラッジ防止に有効な配合にするほか、低温から高温までの粘度特性に優れた高粘度指数(高VI)のベースオイル、特にポリアルファオレフィン(PAO)が基材として必須となってきている。

この風力発電機用潤滑油は、発電機の市場を牽引するのが欧米勢であることから英国BPや米エクソンモービルなど欧米のメジャー系が高いシェアを占める。某メジャー系によれば、「風力発電機増速機用ギヤ油の規格を見ても、欧州メーカーのインハウス規格が採り入れられたものが多く、一つの試験をクリアするのに数千万円の試験機が必要になるなど莫大な初期投資がかかることから、なかなか後発のメーカーには入りにくい市場」という。確かにある種の潤滑油添加剤が軸受の疲労損傷を招くことから、独FAG(現シェフラー)やスウェーデンSKFといった軸受大手が軸受の性能を保証すべくギヤ油に関しての自社規格を発行、風力発電機トップのヴェスタスがFAG規格に合格した潤滑油を採用することを決め、風力発電機他社もこれにならっている。

そのため欧米の発電機が市場の多くを押さえる国内でもまた、メジャー勢の潤滑油が多く流通している状況が続いているが、近年は三菱重工業を筆頭に国内風力発電機メーカーも開発を加速、国内でも出光興産など石油元売りや協同油脂などグリース専業メーカーを中心に風力発電機用潤滑油剤の開発が進んできている。使用条件が過酷化する風力発電機の性能、耐久信頼性を発現する潤滑油の国産化をベースに、わが国の風力発電ビジネスの活性化に拍車がかかっていくことを期待したい。

第87回 赤外線サーモグラフィ診断の人材育成・市場拡大に向けて始動

第87回 赤外線サーモグラフィ診断の人材育成・市場拡大に向けて始動 提供:NEC Avio赤外線テクノロジー 日本赤外線サーモグラフィ協会が4月22日に発足した。赤外線サーモグラフィの広範な科学技術分野への普及を図るとともに、正しい測定方法を身につけた技術者の養成を目的として発足したもの。理事長には、神戸大学教授で、日本非破壊検査協会「赤外線サーモグラフィによる非破壊評価特別研究委員会」主査の阪上隆英氏が就任した。

提供:NEC Avio赤外線テクノロジー 日本赤外線サーモグラフィ協会が4月22日に発足した。赤外線サーモグラフィの広範な科学技術分野への普及を図るとともに、正しい測定方法を身につけた技術者の養成を目的として発足したもの。理事長には、神戸大学教授で、日本非破壊検査協会「赤外線サーモグラフィによる非破壊評価特別研究委員会」主査の阪上隆英氏が就任した。

赤外線サーモグラフィは、赤外線を検知して温度や熱を可視化する技術を利用した装置および測定方法。インフルエンザなどの発熱性疾患の検知から、プラントの異常発熱や構造物の欠陥による温度変化を重大な事故に至る前に検知する予防保全まで幅広い分野で利用され、10年前は数百億円程度だった世界市場(赤外線カメラ・モジュールカメラを含む)が現在1,000億円超の規模にまで拡大している。市場を牽引しているのは電力・電気設備の保守保全、発熱異常監視、建物診断に代表される非破壊検査などだが、国内では建築基準法(定期報告制度9改正により赤外線診断の適用範囲が広がり、また2009年には原子力施設の保全技術指針に赤外線サーモグラフィ法の適用が制定、さらには本年4月から改正省エネルギー法が施行されたことにより熱エネルギーの漏れ診断を熱計測により行うなど、さらなる用途拡大が見込まれている。同協会はこうした状況を踏まえ、赤外線サーモグラフィを正しく使用するための診断技術者向けのセミナーの実施や資格・規格の制定・整備のニーズに対応していく必要があると見て、設立された。

理事長である阪上教授はJAXAとの共同開発で、実際に赤外線サーモグラフィを使ったH-IIBロケットの検査、さらには次世代宇宙構造物の材料検査の研究を進めている。ロケットではわずかなキズやひび割れの存在も許されないため、見えない部分の損傷や欠陥を調べるために、綿密な非破壊検査が行われる。超音波を使っての検査が主流だが、巨大なロケットの1点1点に超音波を当てるには相当な時間と手間がかかる。

そこで、赤外線を使った新しい非破壊検査方法の出番となる。これは赤外線カメラで撮った画像から、構造物表面の欠陥を見つけだす検査方法で、ロケットはもちろん、トンネルなどの大きな構造物の非破壊検査に適している。強力なフラッシュランプを使って瞬間的に検査物に熱を与え、その情報を赤外線カメラでとらえてコンピューター画面に画像表示する。強力な熱があたった検査物の表面は瞬間的に温度が上がるが、内部に欠陥があるとその状態によって温度変化が起きる。その画像データを数値化していくことで欠陥の大きさや深さまでを測定できる、というものだ。

阪上教授は「赤外線による検査方法は特に材料の表層部を調べるのに適している一方、超音波は深い部分の検査に向いているため、これらの検査を組み合わせることで、より精度の高い検査の実現が期待される」と語る。阪上教授が主査を務める日本非破壊検査協会「赤外線サーモグラフィによる非破壊評価特別研究委員会」でも赤外線サーモグラフィによる非破壊評価技術のさらなる発展と普及を目指し、NDIS原案作成、ISO原案作成への国際協力等の標準化活動ならびに赤外線サーモグラフィによる非破壊試験技術者認証制度立ち上げに向けての準備作業を進めているという。

赤外線サーモグラフィによる工業的非破壊検査は、遠隔から広範囲を測定でき、効率的・視覚的に異常を検知できること、スクリーニング検査に威力を発揮することなど、他の手法にはない特徴を持つ。高度成長期につくられた様々な機器・構造物の経年劣化による破壊が問題となり、稼働中の機器・構造物を遠隔から 効率的に検査できる非破壊試験法に注目が集まっており、先述の特徴を持つ赤外線サーモグラフィによる非破壊試験法への期待も大きい。

赤外線サーモグラフィによる軸受の監視 日本赤外線サーモグラフィ協会の設立パーティーに出席した横浜国立大学名誉教授で原子力安全委員会で委員を務める白鳥正樹氏は「原子力発電所では耐震安全性から状態監視により不具合を見るが、多くの場合、超音波やAE(アコースティックエミッション)など音でとらえている。熱をとらえる手法のほうが可視化で瞬時に不具合がとらえられるだろう。世界的な『ニュークリア・ルネッサンス』で原発建設ラッシュの続く中、赤外線をキーワードにした発展の余地も多い」と語っている。

赤外線サーモグラフィによる軸受の監視 日本赤外線サーモグラフィ協会の設立パーティーに出席した横浜国立大学名誉教授で原子力安全委員会で委員を務める白鳥正樹氏は「原子力発電所では耐震安全性から状態監視により不具合を見るが、多くの場合、超音波やAE(アコースティックエミッション)など音でとらえている。熱をとらえる手法のほうが可視化で瞬時に不具合がとらえられるだろう。世界的な『ニュークリア・ルネッサンス』で原発建設ラッシュの続く中、赤外線をキーワードにした発展の余地も多い」と語っている。

赤外線サーモグラフィによる軸受の状態評価などの研究も進む一方で、データとの相関性がとらえにくいため導入に踏み切れないとの声もある。そうした意味合いからも、今回赤外線サーモグラフィを正しく使い正確な測定・評価をする技術者の育成に向けて動き出したことは、機械・設備を健全に稼動させ、トータルコストダウンや省エネに貢献するだけでなく、特に原子力発電所のような設備では安全信頼性の確保につながる。日本赤外線サーモグラフィ協会設立にあたり、赤外線サーモグラフィの技術者が増え、機械・設備の管理手法が確立されるとともに、適正な適用により市場を伸ばしていくことに期待したい。

第88回 トラクションドライブ式CVTの適用拡大に向けて

第88回 トラクションドライブ式CVTの適用拡大に向けて ハーフトロイダル式CVT(提供:日本精工) 自動車技術会は先ごろ、「平成22年度自動車技術会賞」の受賞者を発表、自動車工学および自動車技術の向上発展を奨励する機械要素技術としては今回、日本精工の宮田 慎司氏、ミュンヘン工科大学のBernd-Robert Höhn氏、Klaus Michaelis氏、Oliver Kreil氏(ミュンヘン工科大学)による「トロイダル形無段変速機のトラクション接触面内部における発熱解析」が論文賞を受賞、トロイダルCVTの適用拡大に向けて、動力伝達効率向上の取組みが評価された。表彰式は5月19日~21日に横浜市のパシフィコ横浜で開催される自動車技術会春季大会会期中に行われる。

ハーフトロイダル式CVT(提供:日本精工) 自動車技術会は先ごろ、「平成22年度自動車技術会賞」の受賞者を発表、自動車工学および自動車技術の向上発展を奨励する機械要素技術としては今回、日本精工の宮田 慎司氏、ミュンヘン工科大学のBernd-Robert Höhn氏、Klaus Michaelis氏、Oliver Kreil氏(ミュンヘン工科大学)による「トロイダル形無段変速機のトラクション接触面内部における発熱解析」が論文賞を受賞、トロイダルCVTの適用拡大に向けて、動力伝達効率向上の取組みが評価された。表彰式は5月19日~21日に横浜市のパシフィコ横浜で開催される自動車技術会春季大会会期中に行われる。 左:フルトロイダルCVT、右:ハーフトロイダル式CVT トロイダルCVT(トラクションドライブ式無段変速機)は、入力ディスクと出力ディスクの二つのディスクに挟まれたパワーローラの傾き角度を変えることで、無段変速を実現する。トロイダルCVT の原理は1877年米国のCharles W.Huntにより考案された。この構造は現在フルトロイダル型と呼ばれる形式のもので、ジェイテクトがこのフルトロイダルCVTの出力軸に遊星ギヤによる減速機構を使用しクラッチを使わず回転をゼロにできるIVTの開発を進めている。

左:フルトロイダルCVT、右:ハーフトロイダル式CVT トロイダルCVT(トラクションドライブ式無段変速機)は、入力ディスクと出力ディスクの二つのディスクに挟まれたパワーローラの傾き角度を変えることで、無段変速を実現する。トロイダルCVT の原理は1877年米国のCharles W.Huntにより考案された。この構造は現在フルトロイダル型と呼ばれる形式のもので、ジェイテクトがこのフルトロイダルCVTの出力軸に遊星ギヤによる減速機構を使用しクラッチを使わず回転をゼロにできるIVTの開発を進めている。 提供:日本精工 これに対し日本精工が製品化し開発を継続しているのが、1960 年代にKraus が動力伝達を行う接触点でのスピンに着目、スピンを減らすことができるハーフトロイダルCVT。接触点の面積を増加できるだけでなく、伝達効率の改善や耐久性の向上や小型化が図れるというメリットがある。日本精工では1978年に、このハーフトロイダルCVTの原理をベースに、高圧下で固化したオイル(トラクション油)のせん断力により動力を伝達するトラクションドライブについて、トラクション油を担当する出光興産とともに本格的な研究に着手、21年の歳月を費やし1999年に世界で初めて量産市販車である日産セドリック、グロリアに「エクストロイドCVT」として採用された。従来の自動変速機(AT)に対して燃費を10%向上、日産では当時、「無段変速による滑らかで静粛性に優れた変速と、従来のベルト式CVTでは不可能な280PSターボエンジンへの無段変速機の搭載がはじめて可能になった」と評価した。

提供:日本精工 これに対し日本精工が製品化し開発を継続しているのが、1960 年代にKraus が動力伝達を行う接触点でのスピンに着目、スピンを減らすことができるハーフトロイダルCVT。接触点の面積を増加できるだけでなく、伝達効率の改善や耐久性の向上や小型化が図れるというメリットがある。日本精工では1978年に、このハーフトロイダルCVTの原理をベースに、高圧下で固化したオイル(トラクション油)のせん断力により動力を伝達するトラクションドライブについて、トラクション油を担当する出光興産とともに本格的な研究に着手、21年の歳月を費やし1999年に世界で初めて量産市販車である日産セドリック、グロリアに「エクストロイドCVT」として採用された。従来の自動変速機(AT)に対して燃費を10%向上、日産では当時、「無段変速による滑らかで静粛性に優れた変速と、従来のベルト式CVTでは不可能な280PSターボエンジンへの無段変速機の搭載がはじめて可能になった」と評価した。

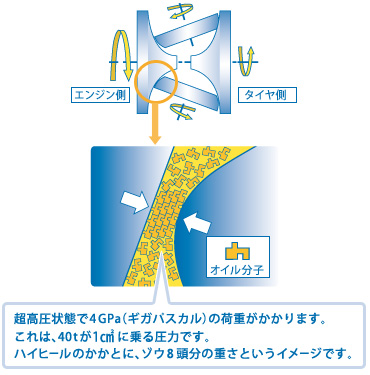

提供:出光興産 ここであらためて、ハーフトロイダルCVTの機構を見てみよう。動力を伝達する歯車の歯を限りなく小さくすることができれば、極めて滑らかな動力伝達が可能になる。このためハーフトロイダルCVTでは、歯車の代わりにディスクとパワーローラを使う。油圧で押しつけられたディスクとパワーローラの接触面の圧力は最大ヘルツ圧力1~4GPa(≒1~4万気圧)の超高圧状態となる。ディスクとローラの間に介在するトラクション油は、このような超高圧の接触面を通過する1/1,000~1/10,000秒というほんの一瞬で粘度が増大しガラス状に固化してパワーを伝達、通過後に圧力から開放されるとサラサラの潤滑油に戻る。形成された厚さ1μmのガラス状油膜の剪断抵抗が入力ディスク→パワーローラ→出力ディスクと順次牽引する力となって現れ、タイヤ駆動力を伝達する役割を果たす。これが「トラクションドライブ」と呼ばれる動力伝達機構である。

提供:出光興産 ここであらためて、ハーフトロイダルCVTの機構を見てみよう。動力を伝達する歯車の歯を限りなく小さくすることができれば、極めて滑らかな動力伝達が可能になる。このためハーフトロイダルCVTでは、歯車の代わりにディスクとパワーローラを使う。油圧で押しつけられたディスクとパワーローラの接触面の圧力は最大ヘルツ圧力1~4GPa(≒1~4万気圧)の超高圧状態となる。ディスクとローラの間に介在するトラクション油は、このような超高圧の接触面を通過する1/1,000~1/10,000秒というほんの一瞬で粘度が増大しガラス状に固化してパワーを伝達、通過後に圧力から開放されるとサラサラの潤滑油に戻る。形成された厚さ1μmのガラス状油膜の剪断抵抗が入力ディスク→パワーローラ→出力ディスクと順次牽引する力となって現れ、タイヤ駆動力を伝達する役割を果たす。これが「トラクションドライブ」と呼ばれる動力伝達機構である。

一方、ディスクとパワーローラは先述の高面圧で転がり接触をしているため、接触面の耐久性が問題になる。日本精工では、非金属介在物を限りなく取り除いたCVT用の超高清浄度鋼「CVT鋼」の開発や、特殊な熱処理技術により、異物の噛み込みによる圧痕を無害化する応力緩和特性に優れた残留オーステナイトという柔らかい金属組織を増やしつつ硬さを維持する材質を実現。高荷重、高温、高速という厳しい環境下でも高い信頼性と性能を実現している。

ディスクとパワーローラ、トラクション油をキーテクノロジーとする変速機構のため、伝達トルクを増やすためにはディスクとパワーローラの圧接力を増やしトラクション油の伝達力を上げる必要があるが、トラクションによって発生した熱がトラクション油の設定された温度域を超える状態になると、トラクション油の粘性が下がり伝達効率(剪断抵抗)が下がる。トロイダルCVTの伝達効率は、運転中の接触部の発熱による温度上昇により大きく変化するわけだが、トラクションの接触部は運転時に生じる微小滑り領域でスピン運動を伴いながら発熱を伴うため、予測が困難だった。今回の自動車技術会賞を受賞した論文は、トラクション接触部の接触面内部の温度上昇量を、二円筒転がり試験機を用いたモデル実験で実測するとともに発熱を考慮したトラクション接触面内部の温度上昇計算式を示し、実測データと検証を行ったもので、これにより、トロイダル形CVTの伝達効率の正確な予測に貢献するものとして評価された。自動車の燃費改善では、大型自動車用のCVTにも、さらなる伝達効率向上が求められており、こうした大型車にも対応できるトロイダルCVTは、燃費改善の手法の一つとして期待されている。

ハーフトロイダルCVT適用の川崎重工業「T-IDG」 製造コストなどの問題などからその後の量産車での搭載は進んでいないのが現状だが、川崎重工業がエンジン回転数に関わらず一定周波数400Hz(115V)発電ができるよう発電機を一定回転数に保つため、日本精工のハーフトロイダル式CVTを使った航空機用主電源供給装置「T-IDG(Traction Drive Integrated Drive Generator)を開発するなど、トロイダルCVTの産業での実績は着実に積み上がってきている。富士重工業の新型レガシィでチェーン式CVTが搭載されるなど、高トルク対応の新しいCVT技術も登場してきているが、伝達効率向上やコスト低減の試みなど、機械要素と潤滑油の技術の粋であるトロイダルCVTの適用拡大に向けたさらなる取組みに期待したい。

ハーフトロイダルCVT適用の川崎重工業「T-IDG」 製造コストなどの問題などからその後の量産車での搭載は進んでいないのが現状だが、川崎重工業がエンジン回転数に関わらず一定周波数400Hz(115V)発電ができるよう発電機を一定回転数に保つため、日本精工のハーフトロイダル式CVTを使った航空機用主電源供給装置「T-IDG(Traction Drive Integrated Drive Generator)を開発するなど、トロイダルCVTの産業での実績は着実に積み上がってきている。富士重工業の新型レガシィでチェーン式CVTが搭載されるなど、高トルク対応の新しいCVT技術も登場してきているが、伝達効率向上やコスト低減の試みなど、機械要素と潤滑油の技術の粋であるトロイダルCVTの適用拡大に向けたさらなる取組みに期待したい。

第89回 ものづくりのノウハウ導入で植物工場の低コスト化を!

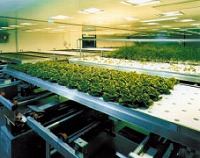

第89回 ものづくりのノウハウ導入で植物工場の低コスト化を! 提供:キユーピー 日照不足などの天候不順から野菜が異常に高騰したことなどもあって、「植物工場」が注目されている。植物工場とは、施設内で植物の生育環境(光、温度、湿度、二酸化炭素濃度、養分、水分など)を制御するなど、栽培に適した環境を人工的に作り計画的に植物を生産するシステムをいう。天候や土などの自然環境に左右されず、野菜や花を大量生産し、安定供給を図るもの。たとえばキユーピーが開発を進める植物工場「TSファーム」では、三角パネルと噴霧耕を利用した立体水耕栽培で、定時、定量、定品位のサラダ菜やリーフレタス、ホウレンソウ、ハーブなどの工業的な生産を試みているほか、サンドウィッチを扱うサブウェイでは、未来型ファーストフードとして植物工場を併設した店舗を提案、地産地消をさらに進めた「店産店消」というスタイルを提唱している。

提供:キユーピー 日照不足などの天候不順から野菜が異常に高騰したことなどもあって、「植物工場」が注目されている。植物工場とは、施設内で植物の生育環境(光、温度、湿度、二酸化炭素濃度、養分、水分など)を制御するなど、栽培に適した環境を人工的に作り計画的に植物を生産するシステムをいう。天候や土などの自然環境に左右されず、野菜や花を大量生産し、安定供給を図るもの。たとえばキユーピーが開発を進める植物工場「TSファーム」では、三角パネルと噴霧耕を利用した立体水耕栽培で、定時、定量、定品位のサラダ菜やリーフレタス、ホウレンソウ、ハーブなどの工業的な生産を試みているほか、サンドウィッチを扱うサブウェイでは、未来型ファーストフードとして植物工場を併設した店舗を提案、地産地消をさらに進めた「店産店消」というスタイルを提唱している。

提供:エスペック 植物工場には閉鎖環境で太陽光を使わずに人工光のみで生産を行う「完全制御型」と、温室などの半閉鎖環境で太陽光の利用を基本にして雨天時の補光や夏期の高温抑制技術などを行う「太陽光利用型」がある。完全制御型を例にとると、一般に人工光の照度、日長、温度、湿度、養液PH/EC、液温、CO2などを自動制御して、栽培に最適な環境を維持する。そこでは主に、各種センサ、コントローラ、CO2供給装置や養液供給装置を含む栽培装置、各種光源、空調などが稼働している。

提供:エスペック 植物工場には閉鎖環境で太陽光を使わずに人工光のみで生産を行う「完全制御型」と、温室などの半閉鎖環境で太陽光の利用を基本にして雨天時の補光や夏期の高温抑制技術などを行う「太陽光利用型」がある。完全制御型を例にとると、一般に人工光の照度、日長、温度、湿度、養液PH/EC、液温、CO2などを自動制御して、栽培に最適な環境を維持する。そこでは主に、各種センサ、コントローラ、CO2供給装置や養液供給装置を含む栽培装置、各種光源、空調などが稼働している。

ムービングベンチ(提供:エスペック) しかし完全制御型植物工場では100gのレタスを作るのに約150円とコスト高になるという課題がある。そのコスト試算例を見ると、設備償却費などが38%、人件費が31%、水道光熱費が16%、その他が15%で、意外に人手がかかっていることがわかる。そこでロボットなど自動化を進め、コストを圧縮する試みが進められている。現在、栽培した作物の収穫や包装、苗の移植作業はほぼすべて手作業で行われるが、苗を栽培パネルに植込む作業ロボット自動植機では、定植作業の大幅な省力化が図れる。そのほか人件費を抑える自動化として、を支えるツールとして、搬送機能を備えたムービングベンチや、植物の生育に合わせ間隔を広げる搬送機構を備えたスペーシング装置などの搬送装置の導入も進んできている。これら搬送装置では、食物となる製品を扱うため、半導体製造装置で使われるようなクリーン化技術が適用されている。真空仕様のサーボモータや低発塵仕様のボールねじや直動案内などである。

ムービングベンチ(提供:エスペック) しかし完全制御型植物工場では100gのレタスを作るのに約150円とコスト高になるという課題がある。そのコスト試算例を見ると、設備償却費などが38%、人件費が31%、水道光熱費が16%、その他が15%で、意外に人手がかかっていることがわかる。そこでロボットなど自動化を進め、コストを圧縮する試みが進められている。現在、栽培した作物の収穫や包装、苗の移植作業はほぼすべて手作業で行われるが、苗を栽培パネルに植込む作業ロボット自動植機では、定植作業の大幅な省力化が図れる。そのほか人件費を抑える自動化として、を支えるツールとして、搬送機能を備えたムービングベンチや、植物の生育に合わせ間隔を広げる搬送機構を備えたスペーシング装置などの搬送装置の導入も進んできている。これら搬送装置では、食物となる製品を扱うため、半導体製造装置で使われるようなクリーン化技術が適用されている。真空仕様のサーボモータや低発塵仕様のボールねじや直動案内などである。

1974年にわが国初の植物工場の研究に着手した日立製作所では、コスト圧縮にはこうした自動化のほか、ものづくりの技術を導入することで解決できるとしている。温度管理に省エネのヒートポンプを使ったり、光源に効率的なLEDを使ったりという具合である。農林水産省と経済産業省は農商工連携の推進のため、農商工連携促進法を制定、今後3年で生産コストを30%、植物工場を3倍に増やすことを目指している。食糧自給率の低いわが国において、内需型産業である農業にわが国の得意とする製造業の技術を導入することは、新しい内需型産業の創出にもつながる。引き続き、ものづくりのノウハウを融合した、コストパフォーマンスのよい食品工場の普及に期待したい。

第90回 自動車技術展に見る自動車の軽量化技術

第90回 自動車技術展に見る自動車の軽量化技術 自動車、部品、材料メーカやテスティング、CAEソリューション、カーエレクトロニクスの最新製品・技術が一堂に介した「自動車技術展:人とくるまのテクノロジー展 2010」が5月19日~21日、横浜のパシフィコ横浜で開催、70,947名が来場した。

自動車、部品、材料メーカやテスティング、CAEソリューション、カーエレクトロニクスの最新製品・技術が一堂に介した「自動車技術展:人とくるまのテクノロジー展 2010」が5月19日~21日、横浜のパシフィコ横浜で開催、70,947名が来場した。

今回の展示では、販売が好調なハイブリッド自動車(HEV)や、発売が始まった電気自動車(EV)の市場をにらんだ製品・技術が多数展示されたが、内燃機関も含め一様に、軽量化による低燃費化技術がアピールされた。

エンジン技術の軽量化ではたとえば、不二WPCがアルミピストンの耐久性と摺動特性を向上する表面改質技術として、潤滑性・耐摩耗性が高いダイヤモンドライクカーボン(DLC)コーティングとその密着性を向上する微粒子ピーニング(WPC)を複合処理する手法を展示した。

また、エンジン周りの金属部品について樹脂化による軽量化がいくつか提案されていたが、たとえばダイセル・エボニックでは、エンジンオイルポンプ用のギヤロータで軽量化のほか静粛性、耐油性に優れるポリエーテルエーテルケトン(PEEK)樹脂の適用を提案した。

材料・表面改質技術や加工技術のほか、CAEなど解析技術や試験・評価技術など様々な技術・手法により支えられた、内燃機関のさらなる燃費向上とCO2削減、またHEVやEVの一充電あたりの走行距離延長につながる軽量化技術のさらなる発展に期待したい。