第071回~第080回

第071回~第080回第71回 省エネ、創エネシステム躍進に機械技術の飛躍を願う

第71回 省エネ、創エネシステム躍進に機械技術の飛躍を願う フィルム太陽電池(提供:産業技術総合研究所) 今年は家庭用を中心に省エネ、創エネのシステムが普及、拡大した。省エネといえば従来の照明に対し6~7割消費電力を節減できるというLED(発光ダイオード)照明の販売競争が活発化した。創エネというと、家庭用ヒートポンプ式給湯器や家庭用燃料電池、何より新買取制度で需要が急増している太陽光発電などであろうか。こうした新エネルギーシステムにおいてメカの活躍の場が大きいことは本欄で何度か触れた。

フィルム太陽電池(提供:産業技術総合研究所) 今年は家庭用を中心に省エネ、創エネのシステムが普及、拡大した。省エネといえば従来の照明に対し6~7割消費電力を節減できるというLED(発光ダイオード)照明の販売競争が活発化した。創エネというと、家庭用ヒートポンプ式給湯器や家庭用燃料電池、何より新買取制度で需要が急増している太陽光発電などであろうか。こうした新エネルギーシステムにおいてメカの活躍の場が大きいことは本欄で何度か触れた。

LEDについては今後取り上げることになろうが、たとえば基板材料となるサファイアは難削材のため、ダイヤモンド粒子を表面に固定したピアノ線ワイヤーで切断する。従来の研削液を使ってワイヤーで切断する方法に比べ3~5倍加工能率が高いという。

ヒートポンプは本欄第47回で触れたとおり、熱交換器に大気中の熱を取り込み、地球温暖化係数が極めて低い冷媒のCO2を膨張させて大気中の熱を吸収、その熱をコンプレッサーで圧縮してさらに高温にし、高温になった熱をタンクユニットの水に伝えてお湯にする。CO2は高圧側で10MPa以上と動作圧力が高く、フロン冷媒と異なり摺動面に塩化物やフッ化物などの冷媒による固体潤滑膜を形成しないため、圧縮機内部の摺動部では摩耗量の増加が懸念される。あるロータリー圧縮機では、負荷される荷重が大きく接触応力が高くなるベーン先端とローリングピストン外周部の摩耗量増加をする抑制するため、ベーンに対し優れた摺動特性を持つDLC-Si(シリコンを含有させたダイヤモンドライクカーボン)が適用されている。

太陽光発電ではやはりシリコンウェハーを薄く切断するのにダイヤモンド砥粒付きワイヤーソーが使われ加工能率を高めているほか、第17回で紹介したような積極的に太陽光を追いかけ発電効率を高める太陽光追尾式発電システムでは、対応の動きに合わせてモーターを駆動、精密減速機でパネルの角度を調整し、常にパネルに光を集める。さらに軽量で設置の自由度が高いフレキシブルなフィルム太陽電池として印刷技術を使った塗布変換型有機対応電池(三菱化学)のほか、耐久性(耐摩耗性)に優れつつ、シリコンと同様の半導体特性を持つ炭素系材料、DLC(ダイヤモンドライクカーボン)を表面に被覆したフィルム太陽電池などの開発も進んできている。この量産においては、第62回で紹介した、ロール・ツー・ロールでフィルムなどの柔軟・長尺媒体「ウェブ」を搬送し、途中処理工程を経て最終的に巻き取るウェブハンドリング技術も、安価に信頼性の高いシステムとして開発が進められていくであろう。

この太陽電池は元来わが国が得意とする技術だったが国を挙げての取組みが先行したドイツに抜かれる形となった。しかし、市場が活発化した現在、従来のような太陽電池メーカーのみが争う市場ではなく、材料や表面改質、加工、ロール・ツー・ロールも含めた製造装置、評価装置など周辺技術を含めた市場の広がりを見せている。

このように、省エネ・創エネ技術の進展とともに、活躍の場を広げている機械技術のさらなる発展に、来年も引き続き期待したい。

第72回 新成長戦略の早期実行に向け技術開発の促進を

第72回 新成長戦略の早期実行に向け技術開発の促進を プラグインハイブリッド車(提供:トヨタ自動車) 政府は先ごろ、「新成長戦略(基本方針)~輝きのある未来へ~」を策定、経済産業省として成長戦略を速やかに実行に移す観点から、戦略分野ごとに、予算、法律、税制など、今年度および来年度に着手すべき施策を「早期実行プロジェクト25」として取りまとめた。わが国の強みの発揮として「環境・エネルギー」と「健康(医療・介護)」を、フロンティアの開拓として「観光・地域活性化」と「アジア経済戦略」を、成長を支えるプラットフォームとして「科学・技術」と「雇用・人材」を主要な戦略分野として位置づけて需要を創出、GDP成長率で名目3%、実質2%を上回る成長(2020年度までの平均)、名目GDPで2009年度473兆円(見込み)から2020年度650兆円程度への拡大、失業率で3%台への低下(中期的)を目指す。

プラグインハイブリッド車(提供:トヨタ自動車) 政府は先ごろ、「新成長戦略(基本方針)~輝きのある未来へ~」を策定、経済産業省として成長戦略を速やかに実行に移す観点から、戦略分野ごとに、予算、法律、税制など、今年度および来年度に着手すべき施策を「早期実行プロジェクト25」として取りまとめた。わが国の強みの発揮として「環境・エネルギー」と「健康(医療・介護)」を、フロンティアの開拓として「観光・地域活性化」と「アジア経済戦略」を、成長を支えるプラットフォームとして「科学・技術」と「雇用・人材」を主要な戦略分野として位置づけて需要を創出、GDP成長率で名目3%、実質2%を上回る成長(2020年度までの平均)、名目GDPで2009年度473兆円(見込み)から2020年度650兆円程度への拡大、失業率で3%台への低下(中期的)を目指す。

ここで、環境・エネルギーでは、太陽光発電システムやパワー半導体、高効率照明としてのLEDなどグリーンイノベーションの集中的研究開発投資と事業化促進や、エコカーやエコ住宅などの推進などを挙げ、医療ではがんの超早期診断・治療機器の総合研究開発の推進などを挙げている。

これまで本欄で取り上げたように、太陽光発電ではより発電効率を高めるための太陽光追尾システムなどが、太陽光パネル基板やLED基板などの加工ではダイヤモンド砥粒電着のワイヤソーシステムなどが、エコカーとしてハイブリッドカーでは燃費向上を図る小型・軽量の駆動モーターや発電機構での小型化による出力低下を補う高速回転化などが、がんの早期診断につながるCTスキャンではX線管を搭載したガントリの回転数向上などが、その先端の治療システムとしてはアクチュエータ・ロボットによる遠隔手術などが、研究開発すべきメカ技術として注目されてこよう。

こうした新技術を普及する上で、すでにエコカー減税の6ヶ月間延長という税制措置が決まったが、特にわが国医療分野での問題として新技術の普及を阻害している法律の側面にも着手しようという今回の取り組みへの政府の力強い姿勢に期待しつつ、予断を許さない経済環境ながら産業界の新技術開発への継続・強化を求めたい。

第73回 エコシップを支える材料・部品開発を促進

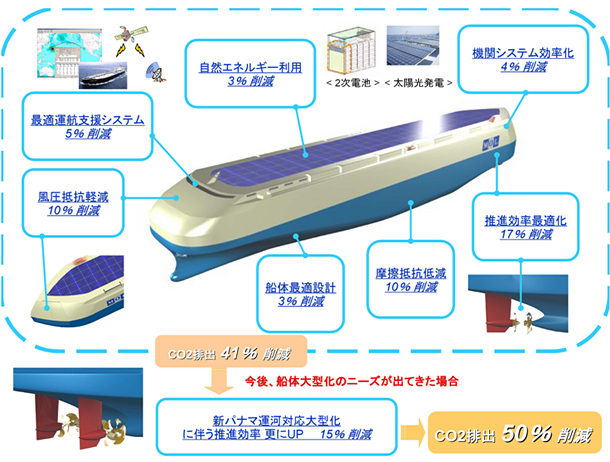

第73回 エコシップを支える材料・部品開発を促進 提供:商船三井 造船各社や海運各社で、国際海事機関(IMO)が検討を進めている国際海運(外洋船)の二酸化炭素(CO2)と窒素酸化物(NOx)の排出削減を図るエコシップの開発・導入が進んでいる。

提供:商船三井 造船各社や海運各社で、国際海事機関(IMO)が検討を進めている国際海運(外洋船)の二酸化炭素(CO2)と窒素酸化物(NOx)の排出削減を図るエコシップの開発・導入が進んでいる。

三菱重工業では日本郵船などと共同で、プラントや重量物などの大型設備を運ぶモジュール船について、送風機で送られた空気により船の前方から細かい気泡を噴き出して船底を覆い、航行時の船体と海水との摩擦を減らす「空気潤滑システム」を開発、高効率プロペラなど省エネ装置も採用し、同型船と比べて約10%燃費が向上燃料となる重油の消費を節約し、CO2の排出量も削減できる。

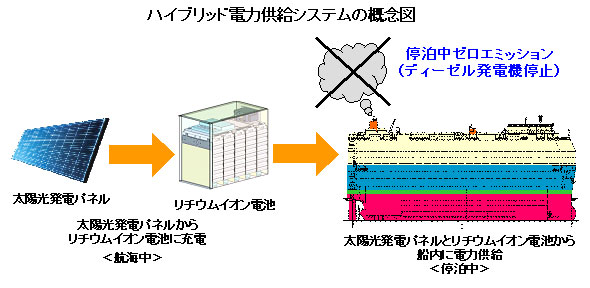

同社ではまた、三洋電機と商船三井と共同で、太陽電池とリチウムイオン電池とを組み合わせたシステムで、船舶におけるCO2排出量の削減を目指す取組み(船舶SES)を進めている。太陽電池(最大200kW予定)とリチウムイオン電池(最大3,000kWh予定)とを組み合わせたシステムで、従来船舶に搭載されているディーゼル発電機とのハイブリッドで電力供給を行い、船舶全体から排出されるCO2を削減する技術の確立を目指す。太陽電池パネルで創り、二次電池に蓄えられた電力は、主に停泊中に使用される。停泊中のディーゼル発電機を停止することで、ゼロエミッション化に寄与すると見られている。本システムを装備した「ハイブリッド自動車船」は2012年の竣工を予定している。

同社ではまた、三洋電機と商船三井と共同で、太陽電池とリチウムイオン電池とを組み合わせたシステムで、船舶におけるCO2排出量の削減を目指す取組み(船舶SES)を進めている。太陽電池(最大200kW予定)とリチウムイオン電池(最大3,000kWh予定)とを組み合わせたシステムで、従来船舶に搭載されているディーゼル発電機とのハイブリッドで電力供給を行い、船舶全体から排出されるCO2を削減する技術の確立を目指す。太陽電池パネルで創り、二次電池に蓄えられた電力は、主に停泊中に使用される。停泊中のディーゼル発電機を停止することで、ゼロエミッション化に寄与すると見られている。本システムを装備した「ハイブリッド自動車船」は2012年の竣工を予定している。

IHIの子会社の新潟原動機では、IMOが現行のNOx規制に対し15~22%のNOx削減を義務付けている次期NOx規制に対応した巡視船用高速ディーゼルエンジンを開発している。強度、延性に優れたダクタイル鋳鉄の使用、吸気室の一体化やアルミ合金などの軽合金部品の多用により、高剛性で小型・軽量化を図っている。高効率過給機を装備したほか、直接噴射式を採用して燃焼系統を最適化、高出力、低燃料消費を達成した

IMOの調査では国際物流の9割を担う外洋船のCO2排出量は全世界の約3割に相当する8.7tで、これはドイツ1国分のCO2排出量に相当するという(2007年度調べ)。こうしたことから国際海運船に環境税を課金してCO2削減につなげようという提案も出ている。外航船ではどの国の排出量として換算するかという課題もあり、エコシップの建造・運航が今後促進すると見られている。海運・造船主要国であるわが国のエコシップ開発が進み、上述のとおり、軽量・高剛性の材料や燃焼の高効率化を図るエンジン部品、太陽電池や風力などのハイブリッド化にともなうシステム部品など、船舶の省エネ化を支える材料・部品の市場が拡大していくことに期待したい。

第74回 原子力発電所の建設加速で求められる軸受の信頼性

第74回 原子力発電所の建設加速で求められる軸受の信頼性 提供:木村洋行

提供:木村洋行 提供:東京電力 発電段階でCO2をまったく排出しないで大量の電力を安定して供給できる原子力発電のプラント建設が進んできている。ロシアが2030年までに国内で20基超の建設を計画しているほか、米国でも同年までに約30基の建設を予定している。国産炉政策を進める中国のほかプルサーマル発電の導入が進むわが国など、世界で53基の建設が進み、141基が計画されている(世界原子力協会発表)。

提供:東京電力 発電段階でCO2をまったく排出しないで大量の電力を安定して供給できる原子力発電のプラント建設が進んできている。ロシアが2030年までに国内で20基超の建設を計画しているほか、米国でも同年までに約30基の建設を予定している。国産炉政策を進める中国のほかプルサーマル発電の導入が進むわが国など、世界で53基の建設が進み、141基が計画されている(世界原子力協会発表)。

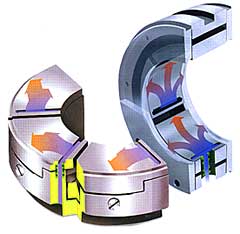

さて、原子力発電はウラン燃料を燃やして熱エネルギーを得て、水を沸かし蒸気の力でガスタービンを回転させて発電する仕組み。世界で稼働する原子力発電所の約6割がPWR(加圧水型炉)、約2割がBWR(沸騰水型炉)を占める。いずれの方式でも原子力で電気を安定して作るには、原子力発電用タービンが安定して高速回転を実現することが求められ、その回転を支える軸受の信頼性がますます要求されてきている。

タービン発電機は軸方向に長く、軸を水平に寝かせたものが9割を占める。このタービンの回転軸(ローター)の荷重と回転を支えるジャーナル軸受としては、軸受すき間内に発生した潤滑油膜で荷重を支持するすべり軸受(油膜軸受)が使われている。この油膜軸受では特に潤滑管理技術が、軸受の信頼性向上、ひいては原発の安全な稼働をささえている。

タービン発電機は軸方向に長く、軸を水平に寝かせたものが9割を占める。このタービンの回転軸(ローター)の荷重と回転を支えるジャーナル軸受としては、軸受すき間内に発生した潤滑油膜で荷重を支持するすべり軸受(油膜軸受)が使われている。この油膜軸受では特に潤滑管理技術が、軸受の信頼性向上、ひいては原発の安全な稼働をささえている。

地震などにより潤滑油の軸受への供給に不具合が起こると、巨大な荷重を支えている軸受油膜の形成が保たれないと軸受の摩耗、ついには損傷に至ることがある。そこで供給される潤滑油の圧力を、一定に制御する応答性の高い自力式の「潤滑油圧力調整弁」などが適用され、軸受油膜の形成を確保しているが、軸受技術としては潤滑油を効率的に供給し保持するためのグルーブを形成するといった方法がとられる。代表的なキングスベリーLEG(Leading Edge Groove)ベアリングをみると、低温の潤滑油を直接パット表面に送り込むため、パットの表面温度を効率的に下げるとともに、給油量の低減と排油効果によって軸受内の攪拌ロスを最小限に抑えている。

一方で、1000℃近い高温の熱を利用して50%以上という発電効率を実現する「高温ガス炉」ガスタービン発電システムでは、ターボ圧縮機および発電機の軸はHe ガス雰囲気内で使用するために、水や油などの液体潤滑剤を必要としない無潤滑の磁気軸受で支持することになる。しかしこれまで実績のある最大級の磁気軸受支持ロータは質量が35tで、回転数が600rpmの低速回転ロータだった。高温ガス炉ガスタービン発電システム(GTHTR300)では、使用するターボ圧縮機ロータおよび発電機ロータは質量がそれぞれ46t、 67t と重く、定格回転数が3,600rpmの高速回転機のため、軸受負荷容量および回転数が高い高速・高剛性の磁気軸受設計が検討された。

原子力発電はCO2を排出しない発電機構として需要が増えてきているが、過去の事故などから稼働率が60%と低迷するわが国で周辺住民の理解を得て発電所建設が本格化するには、さらなる安全性、安定運転の裏付けが何よりも求められよう。今回取り上げた軸受技術のほか、原子炉制御棒の駆動機構、再循環ポンプ、タービン鍛造翼、発電機のギヤや軸受など、原発の安全性を高めるメカ技術の信頼性向上への期待はますます高まってきている。

第75回 トヨタのリコールに学ぶ、グローバル展開での安全性確保を!

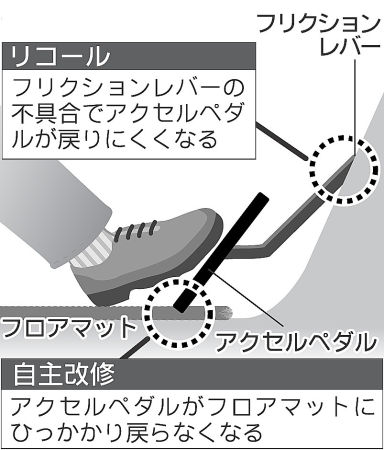

第75回 トヨタのリコールに学ぶ、グローバル展開での安全性確保を! トヨタ自動車が米国でアクセルペダルの不具合による約230万台のリコール(無償の回収・修理)を発表、「カローラ」や「カムリ」など8車種の生産・販売を一時中止した。リコールの台数は世界で約460万台に上ると見られ、業績を回復しつつある自動車業界に影を落としている。

トヨタ自動車が米国でアクセルペダルの不具合による約230万台のリコール(無償の回収・修理)を発表、「カローラ」や「カムリ」など8車種の生産・販売を一時中止した。リコールの台数は世界で約460万台に上ると見られ、業績を回復しつつある自動車業界に影を落としている。

不具合は二つで、一つはアクセルペダルの先端部分がマット表面のくぼみに引っかかり戻らなくなる恐れがあるというもので、トヨタでは薄いマットに交換し、アクセルペダルの長さを短くする措置を取った。もう一つは、アクセルペダルの戻り具合を調整する「フリクションレバー」の表面が使用で摩耗し、そこに暖房の熱が流れ込んで結露すると、調整機能が働きにくくなり、ペダルの戻りが遅くなったり、戻らなくなったりする可能性があるというもの。「レクサス」が暴走してクラッシュ事故を引き起こしたことなどから、北米での批判が高まった。

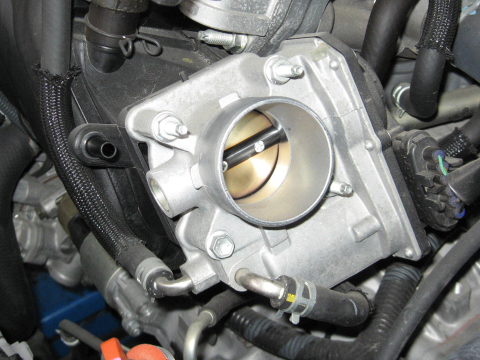

中央は円盤状のスロットルバルブ

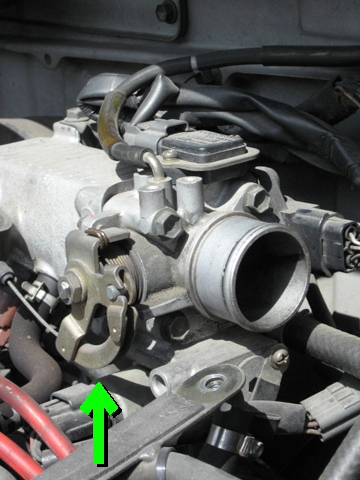

中央は円盤状のスロットルバルブ 矢印部分がスロットルレバー 車の速度調整はドライバーがアクセルペダルを操作することで吸気量を変化させて行う。ワイヤー式ではアクセルを踏み込みアクセルワイヤーが引っ張られるとスロットルレバー(報告のあったフリクションレバーであろう)の回転軸が回り、それと同軸のスロットルバルブが回転して開かれ吸気量が増大し速度が上がっていく。アクセルを戻すとリターンスプリングによってスロットルレバーの回転が戻り、スロットルバルブが閉じて吸気量が減り速度が下がっていく。今回の不具合は、このスロットルレバーの摩耗した部分に結露がたまったことで、すべりが生じ戻りの回転が正常に行われなかったということであろう。いずれにしても十分な調査と公正な報告を待ちたい。

矢印部分がスロットルレバー 車の速度調整はドライバーがアクセルペダルを操作することで吸気量を変化させて行う。ワイヤー式ではアクセルを踏み込みアクセルワイヤーが引っ張られるとスロットルレバー(報告のあったフリクションレバーであろう)の回転軸が回り、それと同軸のスロットルバルブが回転して開かれ吸気量が増大し速度が上がっていく。アクセルを戻すとリターンスプリングによってスロットルレバーの回転が戻り、スロットルバルブが閉じて吸気量が減り速度が下がっていく。今回の不具合は、このスロットルレバーの摩耗した部分に結露がたまったことで、すべりが生じ戻りの回転が正常に行われなかったということであろう。いずれにしても十分な調査と公正な報告を待ちたい。

今回不具合を起こしたのは米国部品メーカーCTS社製のフリクションレバーだったが、トヨタをはじめ現地生産では多くの部品を現地調達に頼らなければならない。特にこれからの新興国の市場開拓の上では、自動車部品メーカーも含め、現地でのビジネスの円滑化、またコスト低減から、現地の材料や部品を調達し生産を進めるシステム作りが必要となってくる。そうした低コスト化に対応した上で、製品の信頼性を確保しなければならない。今回のリコールを教訓に、現地での材料や部品の信頼性を評価し、安全性向上につながる製品性能を確保する体制作りに努めてほしい。

第76回 相次ぐクルマの安全神話崩壊に、品質管理の徹底を!

第76回 相次ぐクルマの安全神話崩壊に、品質管理の徹底を! トヨタ自動車が、米国でアクセルペダルの不具合に関してカローラなど8車種でリコール(回収・無償修理)を実施したのに続き、ハイブリッド車「新型プリウス」でブレーキが瞬間的に利かなくなるという苦情が国内外で出ている。

トヨタ自動車が、米国でアクセルペダルの不具合に関してカローラなど8車種でリコール(回収・無償修理)を実施したのに続き、ハイブリッド車「新型プリウス」でブレーキが瞬間的に利かなくなるという苦情が国内外で出ている。

アクセルペダルの不具合は、アクセルペダル内部のフリクションレバー部が摩耗した状態で、低温時にヒーターをかけることなどで当該部分が結露すると、最悪の場合、アクセルペダルがゆっくり戻る、または戻らないという現象であることは本欄で前回報告した。トヨタでは米国時間1月21日にリコールを行うことを決定、アクセルペダル内部にスチール製の強化板を挟み、これによりアクセルペダルの不具合の原因となるフリクションレバー部とペダルアーム部の接点に隙間を設けるとともに、ペダルの戻る力となるバネの反力を強化する改善措置を施すことを決めた。

今回の、プリウスのブレーキの不具合は低速で滑りやすい路面などを走行中に、一時的にブレーキが利かなくなるというもの。ブレーキを軽く踏んだ状態でABS(アンチロック・ブレーキ・システム)が作動すると油圧ブレーキの利きが遅れる可能性があるという、ABSの制御ソフトの問題としている。ABSは車輪速センサが車輪のロックを検知すると、ペダルのブレーキ圧を自動的に少し抜くことで車輪のロックを防ぎ、高い制動力とステアリング操作を両立させる。

プリウス回生ブレーキシステム プリウスでは、エンジンブレーキ時やフットブレーキによる制動時には、モーターを発電機として作動させることにより、車両の運動エネルギーを電気エネルギーに変換してバッテリーに回収し、再利用する「回生ブレーキシステム」を採用している。特に加減速を繰り返す走行パターンでエネルギー回収の効果が高く、フットブレーキ時にはECB(電子制御ブレーキシステム)の油圧ブレーキと回生ブレーキを協調制御して回生ブレーキを優先的に使用し、より低い車速までエネルギー回収を行っている。このコンピュータ制御の問題ではないかということだ。

プリウス回生ブレーキシステム プリウスでは、エンジンブレーキ時やフットブレーキによる制動時には、モーターを発電機として作動させることにより、車両の運動エネルギーを電気エネルギーに変換してバッテリーに回収し、再利用する「回生ブレーキシステム」を採用している。特に加減速を繰り返す走行パターンでエネルギー回収の効果が高く、フットブレーキ時にはECB(電子制御ブレーキシステム)の油圧ブレーキと回生ブレーキを協調制御して回生ブレーキを優先的に使用し、より低い車速までエネルギー回収を行っている。このコンピュータ制御の問題ではないかということだ。

2月5日に開かれた記者会見で豊田章男社長は、社長をヘッドとする委員会により、(1)今回のリコールに至った要因を検証しながら、「設計品質」、「製造品質」、「販売品質」、「サービス品質」の全工程において、再度間違いがなかったか点検を実施する、(2)各地域でのユーザーからの情報収集と現地現物を充実すべく、技術分室を増強する(3)品質管理のプロを育成すべく主要地域において「品質教育機能」拠点を設置する、などの取組みを行うことを明言した。

車輪がロックした状態で思い切りブレーキを踏むとクルマの姿勢が乱れ、最悪の場合はスピンしてしまう。ABSはそうした事態を未然に防ぐ安全装備の代表格だ。今回の苦情は、そのシステムが瞬時にせよ逆にブレーキ性能を脅かす可能性があることを突きつけた。アクセルペダルの不具合に続く、わが国自動車産業の景況を好転させつつあるエコカーの代名詞である「プリウス」でのブレーキの不具合。世界に誇る日本車の安全神話を揺るがすこの一大事に対し、豊田社長の明言したような自動車各社の品質管理がグローバルに徹底されることに期待したい

第77回 新幹線事故に保全管理の徹底を望む

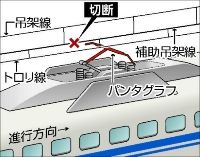

第77回 新幹線事故に保全管理の徹底を望む 提供:JR東海 東海道新幹線で架線が切れて停電し、東京-新大阪間全区間で運転を見合わせ、約15万人の足に影響が出た事故が、実はパンタグラフ部分のボルト付け忘れが原因だった。架線に触れる長さ1,9mの舟体とこれを支えるアーム部分をステンレス製ボルト4本で固定する構造だが、今回壊れた1基はボルトが4本とも付いていなかった。車両基地で摩耗した舟体を交換する際にボルトを付け忘れたという、何ともお粗末な事件だった。

提供:JR東海 東海道新幹線で架線が切れて停電し、東京-新大阪間全区間で運転を見合わせ、約15万人の足に影響が出た事故が、実はパンタグラフ部分のボルト付け忘れが原因だった。架線に触れる長さ1,9mの舟体とこれを支えるアーム部分をステンレス製ボルト4本で固定する構造だが、今回壊れた1基はボルトが4本とも付いていなかった。車両基地で摩耗した舟体を交換する際にボルトを付け忘れたという、何ともお粗末な事件だった。

さて、パンタグラフにおいて電気は、架線→すり板→舟体(集電舟)→上枠→下枠→台枠→車両の主回路に流れる。架線、特にパンタグラフが擦れて電気を流すトロリ線には、列車の走行に十分な大きさの電流を流すという電気的特性のほか、パンタグラフとの接触力変動が少ない良好な接触を保つための機械的特性、摩耗しにくく破断することのない材料的特性をバランスよく備えるよう、銅心に銅被覆して強度を高めたCSトロリ線などが開発・適用されている。

さて、パンタグラフにおいて電気は、架線→すり板→舟体(集電舟)→上枠→下枠→台枠→車両の主回路に流れる。架線、特にパンタグラフが擦れて電気を流すトロリ線には、列車の走行に十分な大きさの電流を流すという電気的特性のほか、パンタグラフとの接触力変動が少ない良好な接触を保つための機械的特性、摩耗しにくく破断することのない材料的特性をバランスよく備えるよう、銅心に銅被覆して強度を高めたCSトロリ線などが開発・適用されている。

一方、パンタグラフにも同様の電気的特性、機械的特性のほか、すり板が摩耗しにくく破損せずトロリ線を摩耗させない材料的特性、風を受けることで発生する揚力(上に浮き上がる力)が適切で、風を切ることによる騒音が小さいなどの空力的特性が求められ、これに対応した新幹線用シングルアーム形パンタグラフが開発されている。前述のトロリ線と直接、高速で摺動する「すり板」では、摩擦特性に優れるカーボンに金属を含浸またはカーボンと金属を混合して焼結する方法でカーボンの摩擦特性に機械的強度の向上と電気的抵抗率の低減が図られたカーボン系すり板が開発、適用されている。

こうした高速走行での長期耐久性を持たせたパンタフラフとトロリ線を設計・開発する上で、ボルトの付け忘れという単純ミスにより、アームが跳ね上がり高圧電流の流れる補助吊架線が切れると異常事態は想定外だろう。トヨタ自動車のリコール事故など、団塊世代の技術者が抜けたことで想定外の事故が表面化してきているのでは、とも言われるが、それ以前の問題だ。関係者にあっては、1964年の開業以来高速性と安全性を実現し、海外に輸出されつつある新幹線の技術も、大量輸送の安全性を守る点検・保全作業の徹底で支えられているということを再確認する必要があろう。

第78回 HDD需要拡大で求められる機械部品・材料開発

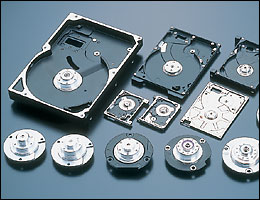

第78回 HDD需要拡大で求められる機械部品・材料開発 提供:日立グローバルストレージテクノロジーズ HDD(ハードディスク駆動装置)の需要が拡大している。パソコン向けのほか、カーナビゲーションシステムの車載器、HDDレコーダーなど向けなどが増えているうえ、ウインドウズ7の発売を機に、米国や中国などで低価格パソコンの発売が急拡大した。ノートパソコンだけでなく、当初SSD(メモリー媒体の記録装置:ソリッド・ステート・ドライブ)の搭載が進むと見られていたネットブックでも記憶容量あたりのコスト優位性からHDDが主流を占めるなど、その世界需要は2010年度で前年度比11%増の6億2,000万台と見込まれている。

提供:日立グローバルストレージテクノロジーズ HDD(ハードディスク駆動装置)の需要が拡大している。パソコン向けのほか、カーナビゲーションシステムの車載器、HDDレコーダーなど向けなどが増えているうえ、ウインドウズ7の発売を機に、米国や中国などで低価格パソコンの発売が急拡大した。ノートパソコンだけでなく、当初SSD(メモリー媒体の記録装置:ソリッド・ステート・ドライブ)の搭載が進むと見られていたネットブックでも記憶容量あたりのコスト優位性からHDDが主流を占めるなど、その世界需要は2010年度で前年度比11%増の6億2,000万台と見込まれている。

HDDの機構系としては、記録媒体であるディスク、それを回転させるスピンドルモータ、記録再生を行う磁気ヘッド、それを支えるサスペンション、ヘッドの位置決めを行うボイスコイルモータなどがあり、これらHDD部品では日本メーカーのシェアが高い。スピンドルモータでは世界シェア7割強の日本電産やミネベアなど日本勢が全量供給している。ディスク(HD)は世界シェア25%の昭和電工や富士電機デバイステクノロジー、HOYAが、ヘッドは世界シェア3割強のTDKが、サスペンションは世界シェア4割のニッパツが手がけるといった具合だ。HDDの需要拡大はこれら部品を手がけるメーカーの生産をフル稼働させているが、さらにそれらを構成する部品・材料・表面改質の需要も押し上げる。

流体軸受スピンドルモータ(提供:日本電産) たとえばサーバ向けで15,000回転という高速スピンドルモータでは、トラック密度化が進む中、かつての玉軸受に見られる回転非同期振れがない流体軸受が使われている。流体軸受のスリーブでは、動圧を発生させるヘリングボーン溝の加工技術や作動オイルの技術が今なお開発・改良されている。

流体軸受スピンドルモータ(提供:日本電産) たとえばサーバ向けで15,000回転という高速スピンドルモータでは、トラック密度化が進む中、かつての玉軸受に見られる回転非同期振れがない流体軸受が使われている。流体軸受のスリーブでは、動圧を発生させるヘリングボーン溝の加工技術や作動オイルの技術が今なお開発・改良されている。 ピボットアッセンブリー(提供:ミネベア) また磁気ヘッドを取り付けたアクチュエーターの支点部分に使用されるピボットアッセンブリーはミネベアが65%の世界シェアを持ち、個々に組み込まれるミニチュア玉軸受の世界の生産量を2割引き上げ2億4,000万個体制にすることを決めたが、ここでは攪拌抵抗が少ないグリース技術や高速回転での耐久性を高めるボールや保持器の技術が必要とされる。

ピボットアッセンブリー(提供:ミネベア) また磁気ヘッドを取り付けたアクチュエーターの支点部分に使用されるピボットアッセンブリーはミネベアが65%の世界シェアを持ち、個々に組み込まれるミニチュア玉軸受の世界の生産量を2割引き上げ2億4,000万個体制にすることを決めたが、ここでは攪拌抵抗が少ないグリース技術や高速回転での耐久性を高めるボールや保持器の技術が必要とされる。

記録容量を高める決め手はヘッドとディスクの間のスペーシングを低減することだが、現在10nmを切るすき間でヘッドとディスクのクラッシュによる記録層の消失を避けるため、ヘッドおよびディスクに低摩擦で耐摩耗性の高いDLC(ダイヤモンドライクカーボン)などのカーボン系保護膜がコーティングされ、ディスク保護膜の上には1分子層の潤滑油膜が形成されている。現在4~3nmの保護膜についても1nm薄くするだけで記録容量増大に利いてくることから、富士通研究所とフェローテックでは2nmの保護膜を形成するFCA(フィルタード・カソーディック・アーク、真空中でのアーク放電によりプラズマ化したカーボン粒子を表面に堆積させる薄膜形成法)成膜技術の研究開発を進めている。

もちろんこうした薄膜を形成するだけにとどまらない。この薄膜が必要とされる保護膜としての機械的特性を備えているかを評価する必要があり、ナノインデンターなどの評価機器も需要が高まってきている。さらにこうしたHDD記録密度の向上に伴いその信頼性に対して加工に伴う残留成分や潤滑油膜などからの揮発成分といったマイクロコンタミネーションをコントロールすることが重要になってきており、HDD技術をリードするわが国から先ごろ、イオン性のマイクロコンタミネーションを測定・評価する改訂案が提起され10年ぶりに新スタンダード(イオンコンタミ測定)が成立した。これにより関連する計測システムの需要も生まれている。

SSDとの競争でコスト低減の要求が厳しいHDDでは、付加価値となる記録密度向上が常に必要不可欠で、それには上述のような様々な部品・材料技術の開発が求められている。新興国向けではさらなるコスト低減をふまえた独自開発も必要になるだろうが、わが国の独創的な部品・材料技術の集積により常にHDDの市場創出・拡大を推進していくことを期待してやまない。

第79回 海外市場獲得に動くわが国宇宙産業

第79回 海外市場獲得に動くわが国宇宙産業 提供:JAXA 経済産業省は先ごろ、高い技術を誇りつつ諸外国と比べ国際受注の実績が乏しいわが国宇宙産業企業の海外市場開拓を図るべく、IHIやIHIエアロスペース、NEC、三菱電機など産業界もメンバーに加えた「宇宙産業ミッション団」をエジプトおよび南アフリカに派遣した。宇宙利用は発展途上国を含めて世界的に拡大、すでにアフリカでは、ヨーロッパ企業によるエジプトの通信放送衛星の受注、中国によるナイジェリアの通信放送衛星の受注、ロシアによる南アフリカの衛星の打上げ受注など、宇宙分野の国際競争が始まっている。

提供:JAXA 経済産業省は先ごろ、高い技術を誇りつつ諸外国と比べ国際受注の実績が乏しいわが国宇宙産業企業の海外市場開拓を図るべく、IHIやIHIエアロスペース、NEC、三菱電機など産業界もメンバーに加えた「宇宙産業ミッション団」をエジプトおよび南アフリカに派遣した。宇宙利用は発展途上国を含めて世界的に拡大、すでにアフリカでは、ヨーロッパ企業によるエジプトの通信放送衛星の受注、中国によるナイジェリアの通信放送衛星の受注、ロシアによる南アフリカの衛星の打上げ受注など、宇宙分野の国際競争が始まっている。

宇宙産業の国内市場規模は約7兆円で太陽電池や燃料電池などへの技術の波及効果も期待されているが、日本の宇宙機器産業(人工衛星など)の売上げの9割は官需で、欧米の約6割(残り4割が民需)というバランスに比べて偏りが大きく、わが国衛星メーカーは国内民需(スカパーJSat、放送衛星)も受注できていないのが現状。また宇宙機器の市場規模も、日本が2,600億円なのに対し、米国が3兆8,000億円、欧州が8,700億円と差が大きい。

一方、人工衛星の活用は近年、通信・放送や地球観測分野を中心に発展途上国でも進められており、打ち上げられる衛星は全世界で1999年から2008年まで128機だったものが2009年から2018年の間に260機程度まで拡大することが見込まれている。

こうした現状を踏まえ、衛星技術を保有する各国が発展途上国などへの売り込みを積極的に行っており、中国は衛星の提供を見返りにナイジェリアなどから資源を獲得することに成功しているほか、フランスも大統領自らのトップセールスの展開などの施策によりベトナムなどから衛星を受注することに成功している。

また、アフリカでも宇宙利用の需要は拡大しており、衛星単体で数十~百億円、地上の利用システムまで含めればより大きな市場拡大が見込まれるが、日本はこれまでデータ利用レベルの技術協力にとどまっており、衛星受注などの大型商談には至っていない。

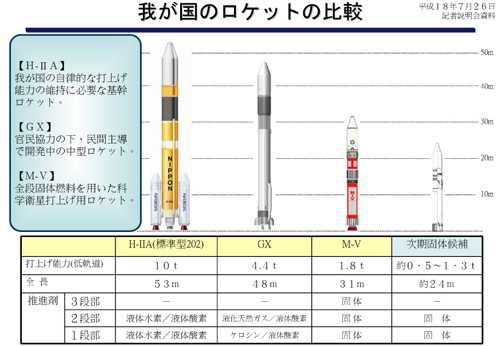

経産省では、国内宇宙機器産業は国際競争力が乏しく、宇宙利用サービスを支える衛星システムはほぼすべて海外製であり、結果として宇宙利用が拡大しても、産業のバリューチェーンとして、宇宙機器産業と宇宙利用サービス産業の間で事実上分断されていると分析した。日本は世界で4番目に自国ロケットによる衛星打ち上げを実現したが、2009年1月に韓国の衛星打ち上げを受注するまで、商業打ち上げの実績はなかった。

こうした現況をふまえ経済産業省では、日本企業の国際進出を支援する技術施策として、世界最先端の商用衛星並みの性能・低コスト(30億円)・短納期(開発期間3年)を実現する高性能小型衛星(SASKE)の研究開発(ASNAROプロジェクト)に取り組んでいる。

たとえば地球観測用衛星では、小型化、高機動化(衛星姿勢を要求に応じて迅速に変える)、搭載センサの高性能化が要求されている。三菱電機では、小型化に向け先進的構造技術や電気推進系(ホールスラスタ)などの、また高機動化に向けコントロールモーメントジャイロやその開発を支える3軸衛星シミュレータ、宇宙用潤滑技術などの技術革新を挙げている。さらに、衛星搭載用センサの高精度化に寄与する機械系技術として、センサ駆動系などに用いる標準アクチュエータ、センサ指向精度の要となる可動鏡、センサへの擾乱を少なくする磁気軸受ホイールなども適用しているという。

(提供:USEF) また、小型衛星の打上げ手段として、特定の射場を必要とせず、打上げ機会の増加などを可能とする「空中発射システム」の研究開発システムの検討を進めている。空中発射システムは航空機にロケットを取り付けて離陸し、公海上でロケットを切り離し、さらに衛星を分離して軌道に乗せる技術。地上の大がかりな打ち上げ施設を必要とせず、地元漁業関係者らとの協議が必要な打ち上げ時期の制約が減ることなどから、低価格で機動的な打ち上げが可能になる。

(提供:USEF) また、小型衛星の打上げ手段として、特定の射場を必要とせず、打上げ機会の増加などを可能とする「空中発射システム」の研究開発システムの検討を進めている。空中発射システムは航空機にロケットを取り付けて離陸し、公海上でロケットを切り離し、さらに衛星を分離して軌道に乗せる技術。地上の大がかりな打ち上げ施設を必要とせず、地元漁業関係者らとの協議が必要な打ち上げ時期の制約が減ることなどから、低価格で機動的な打ち上げが可能になる。 提供;JAXA

提供;JAXA 次期固体ロケットの研究開発も進んできている。M-Vロケットは全段固体で惑星探査にも使用できる世界最高性能の多段式固体ロケットだが、総合的に見ると運用のコストがかさんでいたため次期固体ロケットではM-Vロケットの約3分の1程度を目標にコストの削減を図ろうと計画している。また、地上設備や打ち上げオペレーションにかかる時間を、M-Vロケットの4分の1程度になるようにコンパクト化。このために、ロケット搭載系の点検は機上で自律的に行い、地上系の手間を省く。ロケットの搭載装置は、現在ではロケットごとに固有のものを作っているが、次期固体ロケットではロケットに依存しない搭載系を目指している。

次期固体ロケットの研究開発も進んできている。M-Vロケットは全段固体で惑星探査にも使用できる世界最高性能の多段式固体ロケットだが、総合的に見ると運用のコストがかさんでいたため次期固体ロケットではM-Vロケットの約3分の1程度を目標にコストの削減を図ろうと計画している。また、地上設備や打ち上げオペレーションにかかる時間を、M-Vロケットの4分の1程度になるようにコンパクト化。このために、ロケット搭載系の点検は機上で自律的に行い、地上系の手間を省く。ロケットの搭載装置は、現在ではロケットごとに固有のものを作っているが、次期固体ロケットではロケットに依存しない搭載系を目指している。

地球観測衛星の需要動向を見ると、過去5年間で年平均15%伸びており、2017年までに世界全体で34億ドルに達すると予測されている(Euroconsultレポート)。資源探査(石油・ガス・レアメタル)などに使う地球観測衛星を調達する発展途上国では、衛星のデータ利用に限らず、衛星の開発技術の獲得に対するニーズが大きい。このため、衛星に加えて、地上運用局、利用技術、技術教育、打上げまで含め、「システムとして売る」ことが必要となってきている。海外展開で立ち後れているとはいえ、わが国の宇宙技術は「システムとして売る」に足りる実績を持っている。今回のような官民合同ミッションにより、わが国宇宙技術の世界におけるプレゼンスが高まり、市場獲得に向け拍車がかかっていくことに期待したい。

第80回 エコカーの安全性向上でEPSの市場が拡大

第80回 エコカーの安全性向上でEPSの市場が拡大 提供:ジェイテクト 自動車のさらなる燃費向上、安全性向上のニーズを反映して、電動パワーステアリング(EPS)の需要が拡大、メーカー各社が増産に乗り出している。約40%の世界シェアを持つジェイテクトは2013年の生産台数を1,500万台規模に倍増、また15%程度の世界シェアを持つ日本精工は2012年の生産台数を800万台と2.7倍に引き上げる考えだ。

提供:ジェイテクト 自動車のさらなる燃費向上、安全性向上のニーズを反映して、電動パワーステアリング(EPS)の需要が拡大、メーカー各社が増産に乗り出している。約40%の世界シェアを持つジェイテクトは2013年の生産台数を1,500万台規模に倍増、また15%程度の世界シェアを持つ日本精工は2012年の生産台数を800万台と2.7倍に引き上げる考えだ。

自動車の操舵機構としてこれまで主流だった油圧式パワーステアリング(HPS)では、エンジンの力でオイルポンプを動かし、発生させた油圧で操舵力をアシストする仕組みとなっている。これに対しEPSは、必要な操舵力や回転速度、車速などをセンサーで検知し電子制御により、モーターを動かしてアシストする。常にオイルポンプを動かしているHPSに比べ、モーターを動かすだけのEPSでは、3~5%の燃費向上を図れる。特にハイブリッド車やEV車ではエンジン駆動がなくてもアシストが必要となるため、EPS化が不可欠となってきている。また操舵トルクの軽減だけでなく、トルクをアクティブに電子制御することで車両姿勢の安定化やレーンキープの補助を可能にするEPSは、最近国内外で取りざたされる安全性確保の面でも、有効である。従来小型乗用車を中心に採用が進んでいたEPSだが、燃費向上を目的に中型乗用車や大型乗用車でのニーズが拡大、さまざまなメカ技術により、省燃費性能と安全性向上が図られ、適用が広がってきている。

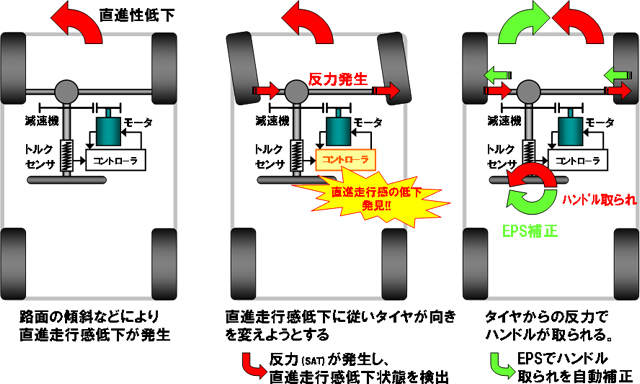

提供:日本精工 日本精工では先ごろ、直進走行中に路面の傾斜などによる車両の直進走行感(オンセンター感)の低下を検知して、自動的に直進走行感(オンセンター感)を補正する制御機能を備えたEPSを開発した。オンセンター感とは、車両が直進走行時に、ドライバーがハンドルに力を入れなくてもまっすぐに走行でき、また、ハンドルを左右に切ったら、ハンドルからの反力を感じることで車両の動きを把握できる手応えをいう。直進走行感向上機能付きEPSは、ハンドルの操作力を軽減するEPSに電子制御技術を応用、路面の傾斜や車両・タイヤの経年劣化などによる偏りを検出し、直進走行感を高める補正を自動的に行う制御機能を持つ。ドライバーのハンドル操作の負担を軽減し、安心で快適なドライビングに貢献する。

提供:日本精工 日本精工では先ごろ、直進走行中に路面の傾斜などによる車両の直進走行感(オンセンター感)の低下を検知して、自動的に直進走行感(オンセンター感)を補正する制御機能を備えたEPSを開発した。オンセンター感とは、車両が直進走行時に、ドライバーがハンドルに力を入れなくてもまっすぐに走行でき、また、ハンドルを左右に切ったら、ハンドルからの反力を感じることで車両の動きを把握できる手応えをいう。直進走行感向上機能付きEPSは、ハンドルの操作力を軽減するEPSに電子制御技術を応用、路面の傾斜や車両・タイヤの経年劣化などによる偏りを検出し、直進走行感を高める補正を自動的に行う制御機能を持つ。ドライバーのハンドル操作の負担を軽減し、安心で快適なドライビングに貢献する。

提供:日本精工 また同社は、安全性向上の観点から、EPSの電子制御技術を活かし、タイヤグリップロス状態検知機能を持ったEPSを開発している。タイヤの路面グリップが失われそうな状態になると、操舵トルクを補正することでドライバーに知らせグリップ状態での操作を促す。さらにグリップが失われたときには、グリップが回復するように操舵力を補正することで、ドライバーが正確なハンドル操作を行えるように支援する。これにより、特に滑りやすい路面での走行安定性を高めることに貢献するとともにドライバーに安心感を与える。

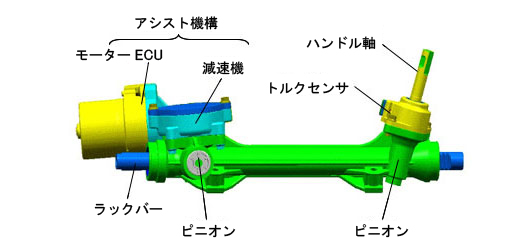

提供:日本精工 また同社は、安全性向上の観点から、EPSの電子制御技術を活かし、タイヤグリップロス状態検知機能を持ったEPSを開発している。タイヤの路面グリップが失われそうな状態になると、操舵トルクを補正することでドライバーに知らせグリップ状態での操作を促す。さらにグリップが失われたときには、グリップが回復するように操舵力を補正することで、ドライバーが正確なハンドル操作を行えるように支援する。これにより、特に滑りやすい路面での走行安定性を高めることに貢献するとともにドライバーに安心感を与える。 提供:ジェイテクト ジェイテクトでは、高出力化と車両搭載性の向上を同時に実現するデュアルピニオンEPS(DP-EPS)を開発している。EPSは、モーターと減速機の配置により、コラム式(C-EPS)、ピニオン式(P-EPS)、ラック式(R-EPS)の3種類に大別され、車種の特徴に応じて最適なタイプが採用されている。P-EPSはエンジンルーム内にアシスト機構(電動モーターと減速機のユニット)を配置し、ハンドル軸をアシストするEPSで静粛性に優れ、主に軽自動車から小型車クラスに搭載されている。開発品では車両搭載性向上と高出力化の要求に対し、アシスト機構をハンドル軸と分離し、2箇所のピニオンがラックと噛み合う構造とすることでアシスト機構の設計自由度を広げ、小型高強度減速機の採用などの技術を織り込むことで、従来のP-EPSに対し車両搭載性を向上し、20%増の高出力化を実現した。これにより、中型車クラスへの搭載も可能な出力を実現した。

提供:ジェイテクト ジェイテクトでは、高出力化と車両搭載性の向上を同時に実現するデュアルピニオンEPS(DP-EPS)を開発している。EPSは、モーターと減速機の配置により、コラム式(C-EPS)、ピニオン式(P-EPS)、ラック式(R-EPS)の3種類に大別され、車種の特徴に応じて最適なタイプが採用されている。P-EPSはエンジンルーム内にアシスト機構(電動モーターと減速機のユニット)を配置し、ハンドル軸をアシストするEPSで静粛性に優れ、主に軽自動車から小型車クラスに搭載されている。開発品では車両搭載性向上と高出力化の要求に対し、アシスト機構をハンドル軸と分離し、2箇所のピニオンがラックと噛み合う構造とすることでアシスト機構の設計自由度を広げ、小型高強度減速機の採用などの技術を織り込むことで、従来のP-EPSに対し車両搭載性を向上し、20%増の高出力化を実現した。これにより、中型車クラスへの搭載も可能な出力を実現した。

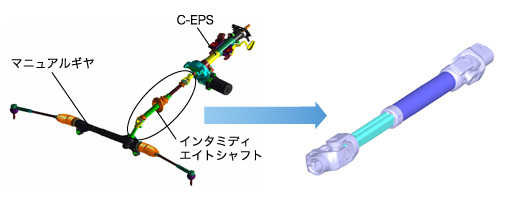

提供:ジェイテクト EPSの要素技術開発も進んでいる。自動車操舵安定性向上志向から、ハンドルとギヤボックスをつなぐ連結軸である「インタミディエイトシャフト」で、高速直進走行時での安定性を得るための高い剛性感や、走行状態や路面状況で外乱による上下振動のスムーズな吸収などの要求が高くなってきている。これらのニーズに対しジェイテクトでは、ベアリングの設計を応用してガタのない直動型のボールスライド構造を採用して「高剛性ボールスライド式インタミディエイトシャフト」を開発した。ハンドル回転方向のねじり剛性が高く、ハンドルのあそびが低減され操舵安定性が向上するほか、ボールの転がりにより全操舵トルク領域で軸方向変位をスムーズに吸収できることで、外乱による軸方向変位を吸収し、正確なトルクを伝えスムーズな走行が可能となる。

提供:ジェイテクト EPSの要素技術開発も進んでいる。自動車操舵安定性向上志向から、ハンドルとギヤボックスをつなぐ連結軸である「インタミディエイトシャフト」で、高速直進走行時での安定性を得るための高い剛性感や、走行状態や路面状況で外乱による上下振動のスムーズな吸収などの要求が高くなってきている。これらのニーズに対しジェイテクトでは、ベアリングの設計を応用してガタのない直動型のボールスライド構造を採用して「高剛性ボールスライド式インタミディエイトシャフト」を開発した。ハンドル回転方向のねじり剛性が高く、ハンドルのあそびが低減され操舵安定性が向上するほか、ボールの転がりにより全操舵トルク領域で軸方向変位をスムーズに吸収できることで、外乱による軸方向変位を吸収し、正確なトルクを伝えスムーズな走行が可能となる。

高速走行性能と安全性をともに向上すべく、高速走行時の小さなハンドル操作をタイヤへ伝え、車の操縦性をより向上させるねらいで、日本精工では高速走行時のハンドル操作のダイレクト感が向上する自動車ステアリングジョイント「エクセオスジョイント™」を開発している。開発品では、ベアリング技術開発で培った摩擦コントロール技術、予圧技術、生産技術などを応用して、作動トルクを従来品と同レベルに抑えて、回転方向のガタ(バックラッシュ)をなくしハンドル操作のダイレクト感を向上している。

ハンドルの回転運動を左右の直線運動に変換し前輪の向きを変えるステアリングギヤシステムでは、構造がシンプルでスペースをとらず操舵感がシャープとされる「ラック&ピニオン式」が多く採用されているが、このピニオンギヤには軽量化が図れ摺動特性に優れるエンジニアリングプラスチック、ポリアミド(PA)樹脂製などが使われているが、さらに寸法安定性が高い上、長期間使用した際のバックラッシの増加量が著しく小さい、摩擦・摩耗特性のバランスがよいポリアセタール樹脂(POM、ポリプラスチックス社製など)も多用されている。

もちろん、EPSの高出力対応やさらなる省燃費化のための小型・高出力・低騒音のブラシレスモーターなどモーターの技術とモーター制御技術などの開発も進んでいる。エコカーの普及拡大に伴うEPSの需要拡大は、各EPS部品・コンポーネントの需要も押し広げており、それらの技術の研鑽により自動車の燃費向上と、安全神話の復権に貢献するEPSのさらなる市場拡大につながることを願う。