第74回 原子力発電所の建設加速で求められる軸受の信頼性

第74回 原子力発電所の建設加速で求められる軸受の信頼性 提供:木村洋行

提供:木村洋行 提供:東京電力 発電段階でCO2をまったく排出しないで大量の電力を安定して供給できる原子力発電のプラント建設が進んできている。ロシアが2030年までに国内で20基超の建設を計画しているほか、米国でも同年までに約30基の建設を予定している。国産炉政策を進める中国のほかプルサーマル発電の導入が進むわが国など、世界で53基の建設が進み、141基が計画されている(世界原子力協会発表)。

提供:東京電力 発電段階でCO2をまったく排出しないで大量の電力を安定して供給できる原子力発電のプラント建設が進んできている。ロシアが2030年までに国内で20基超の建設を計画しているほか、米国でも同年までに約30基の建設を予定している。国産炉政策を進める中国のほかプルサーマル発電の導入が進むわが国など、世界で53基の建設が進み、141基が計画されている(世界原子力協会発表)。

さて、原子力発電はウラン燃料を燃やして熱エネルギーを得て、水を沸かし蒸気の力でガスタービンを回転させて発電する仕組み。世界で稼働する原子力発電所の約6割がPWR(加圧水型炉)、約2割がBWR(沸騰水型炉)を占める。いずれの方式でも原子力で電気を安定して作るには、原子力発電用タービンが安定して高速回転を実現することが求められ、その回転を支える軸受の信頼性がますます要求されてきている。

タービン発電機は軸方向に長く、軸を水平に寝かせたものが9割を占める。このタービンの回転軸(ローター)の荷重と回転を支えるジャーナル軸受としては、軸受すき間内に発生した潤滑油膜で荷重を支持するすべり軸受(油膜軸受)が使われている。この油膜軸受では特に潤滑管理技術が、軸受の信頼性向上、ひいては原発の安全な稼働をささえている。

タービン発電機は軸方向に長く、軸を水平に寝かせたものが9割を占める。このタービンの回転軸(ローター)の荷重と回転を支えるジャーナル軸受としては、軸受すき間内に発生した潤滑油膜で荷重を支持するすべり軸受(油膜軸受)が使われている。この油膜軸受では特に潤滑管理技術が、軸受の信頼性向上、ひいては原発の安全な稼働をささえている。

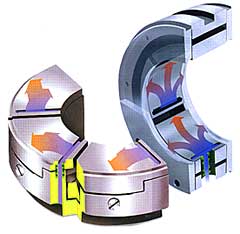

地震などにより潤滑油の軸受への供給に不具合が起こると、巨大な荷重を支えている軸受油膜の形成が保たれないと軸受の摩耗、ついには損傷に至ることがある。そこで供給される潤滑油の圧力を、一定に制御する応答性の高い自力式の「潤滑油圧力調整弁」などが適用され、軸受油膜の形成を確保しているが、軸受技術としては潤滑油を効率的に供給し保持するためのグルーブを形成するといった方法がとられる。代表的なキングスベリーLEG(Leading Edge Groove)ベアリングをみると、低温の潤滑油を直接パット表面に送り込むため、パットの表面温度を効率的に下げるとともに、給油量の低減と排油効果によって軸受内の攪拌ロスを最小限に抑えている。

一方で、1000℃近い高温の熱を利用して50%以上という発電効率を実現する「高温ガス炉」ガスタービン発電システムでは、ターボ圧縮機および発電機の軸はHe ガス雰囲気内で使用するために、水や油などの液体潤滑剤を必要としない無潤滑の磁気軸受で支持することになる。しかしこれまで実績のある最大級の磁気軸受支持ロータは質量が35tで、回転数が600rpmの低速回転ロータだった。高温ガス炉ガスタービン発電システム(GTHTR300)では、使用するターボ圧縮機ロータおよび発電機ロータは質量がそれぞれ46t、 67t と重く、定格回転数が3,600rpmの高速回転機のため、軸受負荷容量および回転数が高い高速・高剛性の磁気軸受設計が検討された。

原子力発電はCO2を排出しない発電機構として需要が増えてきているが、過去の事故などから稼働率が60%と低迷するわが国で周辺住民の理解を得て発電所建設が本格化するには、さらなる安全性、安定運転の裏付けが何よりも求められよう。今回取り上げた軸受技術のほか、原子炉制御棒の駆動機構、再循環ポンプ、タービン鍛造翼、発電機のギヤや軸受など、原発の安全性を高めるメカ技術の信頼性向上への期待はますます高まってきている。