第031回~第040回

第031回~第040回第31回 FC EXPO 2009開催、環境と安全に貢献するメカ・加工技術

第31回 FC EXPO 2009開催、環境と安全に貢献するメカ・加工技術

「FC EXPO 2009 第5回国際水素・燃料電池展」が2月25日?27日、東京・有明の東京ビッグサイトで開催、自動車用および定置型燃料電池を中心に多数の技術が展示された。

「FC EXPO 2009 第5回国際水素・燃料電池展」が2月25日?27日、東京・有明の東京ビッグサイトで開催、自動車用および定置型燃料電池を中心に多数の技術が展示された。

![]() 提供:JHFC 燃料電池は、燃料流体の水素ガスと、酸化用流体(空気に含まれる酸素)とを電気化学的に反応させることにより発電を行う。自動車で主流の固体高分子型の燃料電池の場合、各発電体部分は、固体高分子からなる電解質膜を酸素側電極と燃料側電極とで挟み込んだ構造を有し、酸素側電極には酸素を供給するために空気が供給され、燃料側電極には燃料流体が供給され、電気化学的な反応により発電が行われる。

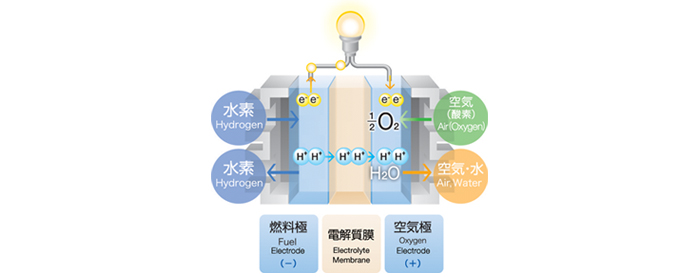

提供:JHFC 燃料電池は、燃料流体の水素ガスと、酸化用流体(空気に含まれる酸素)とを電気化学的に反応させることにより発電を行う。自動車で主流の固体高分子型の燃料電池の場合、各発電体部分は、固体高分子からなる電解質膜を酸素側電極と燃料側電極とで挟み込んだ構造を有し、酸素側電極には酸素を供給するために空気が供給され、燃料側電極には燃料流体が供給され、電気化学的な反応により発電が行われる。

提供:JHFC 発電に際しては、固体高分子型の燃料電池では、イオン交換膜でありプロトン伝導体膜として機能する電解質膜中をイオン(プロトン)が移動し、酸素側電極の酸素と反応して電流が発生し、同時に酸素側電極では水が生成される。燃料電池の発電体部分は、電解質膜・電極複合体またはMEA(Membrane and Electrode Assembly)と呼ばれ、この電解質膜・電極複合体を燃料流体流路や空気流路が形成されたセパレータで挟み込んで発電セルとし、300枚にも及ぶ発電セルを積層することで積層構造(スタック構造)の燃料電池が構成されている。

提供:JHFC 発電に際しては、固体高分子型の燃料電池では、イオン交換膜でありプロトン伝導体膜として機能する電解質膜中をイオン(プロトン)が移動し、酸素側電極の酸素と反応して電流が発生し、同時に酸素側電極では水が生成される。燃料電池の発電体部分は、電解質膜・電極複合体またはMEA(Membrane and Electrode Assembly)と呼ばれ、この電解質膜・電極複合体を燃料流体流路や空気流路が形成されたセパレータで挟み込んで発電セルとし、300枚にも及ぶ発電セルを積層することで積層構造(スタック構造)の燃料電池が構成されている。

航続距離を延ばすためには多くの水素を貯蔵しなくてはならず、一般的には35MPa(350気圧)、将来的には70MPa(700気圧)という高圧で圧縮した水素を積むことになる。水素ステーションから車載タンクへ、車載タンクから発電セルへ、流量をコントロールしながら受け渡しする機器では、高圧水素雰囲気下でのバルブやシール、軸受など機械部品の信頼性が求められる。

提供:トヨタ自動車 たとえばトヨタFCHV-advでは70MPa高圧水素タンクを搭載、衝突を検知した瞬間にタンクのバルブを閉じ水素の漏れを防ぐ構造としている。センシングとともにバルブシールなどが滑らかに動く必要がある。九州大学では摩擦摩耗特性に優れるPTFE(四フッ化エチレン)などのシール材料の水素中での特性を調べている。

一方、加工技術も重要である。発電セルのセパレータには、燃料流体流路や空気流路が形成されている。裏表で直交した溝形状となっているのは、表面積を増やし水素を効率よく通過させるため。耐食性に優れるステンレス材料で高精度な流露を確保するには、プレス加工の後にバリの処理などが不可欠で、ここでは独自の砥粒を用いた特殊なブラスト加工などが適用されている。

提供:トヨタ自動車 たとえばトヨタFCHV-advでは70MPa高圧水素タンクを搭載、衝突を検知した瞬間にタンクのバルブを閉じ水素の漏れを防ぐ構造としている。センシングとともにバルブシールなどが滑らかに動く必要がある。九州大学では摩擦摩耗特性に優れるPTFE(四フッ化エチレン)などのシール材料の水素中での特性を調べている。

一方、加工技術も重要である。発電セルのセパレータには、燃料流体流路や空気流路が形成されている。裏表で直交した溝形状となっているのは、表面積を増やし水素を効率よく通過させるため。耐食性に優れるステンレス材料で高精度な流露を確保するには、プレス加工の後にバリの処理などが不可欠で、ここでは独自の砥粒を用いた特殊なブラスト加工などが適用されている。

提供:JHFC? 燃料電池車は水素と酸素の化学反応により発電を行い、そこで発生した電気エネルギーでモーターを回して走行する。従来の内燃機関と比べエネルギー効率が高く、エンジン音もなく、大気汚染の原因となる窒素酸化物(NOX)や硫黄酸化物(SOX)、粒子状物質(PM=すす)の排出が極めて少ものの、取り扱いの難しい水素を制御し安全性を確保するには、その特殊環境下で機能を発現するメカ技術と部品を形成する加工技術、材料技術によるところが大きい。電気化学的にエネルギーを生み出す燃料電池でもメカの活躍する場面は多そうである。

提供:JHFC? 燃料電池車は水素と酸素の化学反応により発電を行い、そこで発生した電気エネルギーでモーターを回して走行する。従来の内燃機関と比べエネルギー効率が高く、エンジン音もなく、大気汚染の原因となる窒素酸化物(NOX)や硫黄酸化物(SOX)、粒子状物質(PM=すす)の排出が極めて少ものの、取り扱いの難しい水素を制御し安全性を確保するには、その特殊環境下で機能を発現するメカ技術と部品を形成する加工技術、材料技術によるところが大きい。電気化学的にエネルギーを生み出す燃料電池でもメカの活躍する場面は多そうである。

第32回 小型農機市場で技術革新?自ら作る食の安全

第32回 小型農機市場で技術革新?自ら作る食の安全 提供:Honda Hondaが、鍋物でおなじみのカセットコンロ用ブタンガスを燃料とする小型耕運機「ピアンタ FV200」を3月3日に発売した。同社によれば、「食の安全」への関心の高まりや団塊世代の支持を背景に国内のガーデニングおよび家庭菜園市場は3,000万人以上に上ると言われる。市民農園の数もこの10年ほどで倍増、これに伴い小型耕運機市場も近年徐々に拡大し、05?08年でトラクターなど大型農機の出荷台数が2割程度縮小する一方で、小型農機市場は2004年の11万6,000台年から、2013年には約18万台に成長すると試算されている。Hondaは従来のガソリンエンジンなどから燃料交換を容易にしたことで、この成長する小型耕運機市場を掘り起こす考えだ。

提供:Honda Hondaが、鍋物でおなじみのカセットコンロ用ブタンガスを燃料とする小型耕運機「ピアンタ FV200」を3月3日に発売した。同社によれば、「食の安全」への関心の高まりや団塊世代の支持を背景に国内のガーデニングおよび家庭菜園市場は3,000万人以上に上ると言われる。市民農園の数もこの10年ほどで倍増、これに伴い小型耕運機市場も近年徐々に拡大し、05?08年でトラクターなど大型農機の出荷台数が2割程度縮小する一方で、小型農機市場は2004年の11万6,000台年から、2013年には約18万台に成長すると試算されている。Hondaは従来のガソリンエンジンなどから燃料交換を容易にしたことで、この成長する小型耕運機市場を掘り起こす考えだ。

小型耕運機は、耕運爪が車輪と同じ軸に取り付けられた車軸型、前に取り付けられたフロントロータリー型、後ろに取り付けられたロータリー型などがあるが、いずれもエンジンの回転とともに耕運爪が回転し、土を耕す。抵抗棒を上下させることで耕す深さや前進のスピードを制御する。

従来はガソリンエンジンや高出力タイプでディーゼルエンジンが使われてきたが、「給油時に手が汚れる」「保管が難しい」などが課題となっていた。これに対し家庭用カセットガス燃料は購入・使用・保管が容易で、装填もカセットコンロと同様に簡単。ビギナーでもより手軽にガーデニング(家庭園芸)や家庭菜園が楽しめる上、同排気量のガソリンエンジンに対し作業時間あたりのCO2排出量を約10%低減しているという。

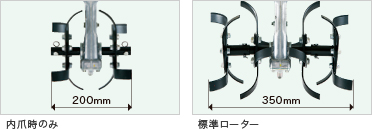

Hondaの新製品は、ガソリンタイプとほぼ同じ仕様で、総排気量49.4 cm3の空冷4ストローク単気筒OHVエンジンは連続定格出力/回転数(kW[PS]/rpm)が1.0[1.4]/4,600、最大出力/回転数(kW[PS]/rpm)が1.1[1.5]/5,000で、遠心クラッチの採用により、スロットルレバーを握ると耕幅350/200?(内爪時)、爪径 250?のローターが135 rpmで回転し、放すと止まる。カセットボンベ1本(内容量250g)で約1時間稼働でき、約32坪(106m2)の耕運作業が可能なほか、スロットルレバーから手を放すとエンジン回転数が自動的に下がるため、低燃費を実現するとともに騒音を低減するとしている。

Hondaの新製品は、ガソリンタイプとほぼ同じ仕様で、総排気量49.4 cm3の空冷4ストローク単気筒OHVエンジンは連続定格出力/回転数(kW[PS]/rpm)が1.0[1.4]/4,600、最大出力/回転数(kW[PS]/rpm)が1.1[1.5]/5,000で、遠心クラッチの採用により、スロットルレバーを握ると耕幅350/200?(内爪時)、爪径 250?のローターが135 rpmで回転し、放すと止まる。カセットボンベ1本(内容量250g)で約1時間稼働でき、約32坪(106m2)の耕運作業が可能なほか、スロットルレバーから手を放すとエンジン回転数が自動的に下がるため、低燃費を実現するとともに騒音を低減するとしている。

ビジネスとしての農業への回帰が取りざたされる中、こうした小規模な農作業から本格化を試行する層もいるかもしれない。微増とはいえ拡大する小型耕運機市場で、ビギナー層取り込みに有用なこうした技術のエッセンスは他分野でも転用できそうである。

第33回 宇宙エレベーター実現へ活動が本格化

第33回 宇宙エレベーター実現へ活動が本格化任意団体の日本宇宙エレベーター協会(JSEA、 http://jsea.jp/ )が、宇宙エレベーター実現に向け研究情報の発信など活動を本格化する目的で社団法人化する。現在宇宙分野の研究者ら約200人の会員を年内に300人超に、3?5年をめどに500人以上に引き上げたいとしている。

地上400kmの高度を周回する国際宇宙ステーションが時速28,000km、地球を1日で19周するほどの速度が必要なのに対し、赤道上空の静止衛星は地上36,000kmの高度で時速10,800km、24時間で地球を1周している。地球が1日で1回転するのと同じスピードで回っているため止まっているように見えるのが、静止衛星と呼ばれるゆえんである。

宇宙エレベーターは、静止衛星から地上に向けてテザー(ベルト状のワイヤー)を垂らし地上に届け、そのテザーを自走式のクライマー(昇降機)が上り下りする仕組み。だが、テザーをどんどん伸ばして地上に近づけていくだけでは、テザーの重みで全体の重心が地球に近づき落ちてきてしまう。そこでいつも全体の重心が釣り合うように静止衛星の上にもテザーを伸ばしていく。静止衛星は頻繁に軌道修正するため、テザーの端部、地上の基部はそれを受けて移動可能な人工島が考えられ、移動式のメガフロート(浮き島型の人工島の一種)や浮遊型の海上石油掘削基地のようなものが使われる。

宇宙エレベーターは、静止衛星から地上に向けてテザー(ベルト状のワイヤー)を垂らし地上に届け、そのテザーを自走式のクライマー(昇降機)が上り下りする仕組み。だが、テザーをどんどん伸ばして地上に近づけていくだけでは、テザーの重みで全体の重心が地球に近づき落ちてきてしまう。そこでいつも全体の重心が釣り合うように静止衛星の上にもテザーを伸ばしていく。静止衛星は頻繁に軌道修正するため、テザーの端部、地上の基部はそれを受けて移動可能な人工島が考えられ、移動式のメガフロート(浮き島型の人工島の一種)や浮遊型の海上石油掘削基地のようなものが使われる。

原理はこうだが、実際に宇宙エレベーターを建設するには課題が多い。まずは、引っ張り強度が同じ重量で鋼鉄の180倍必要という、テザーの材料。軽く強い材料としてカーボンナノチューブ(CNT)が注目され、2007年現在、必要な強度の1/3程度まで実現するCNTの量産技術が確立されてきているという。

そのテザーを上り下りするクライマーはモータと摩擦車を使って自力で動く機構が提案されている。これらメカは、(1)太陽からの電磁波や放射線、熱による影響、(2)隕石やスペースデブリの問題、(3)高空に存在する原子状酸素の問題、(4)振動の問題、(5)地磁気による誘導起電流の問題など多くの宇宙空間に特有の課題にさらされながら、輸送運動の信頼性を確保しなければならない。

そのテザーを上り下りするクライマーはモータと摩擦車を使って自力で動く機構が提案されている。これらメカは、(1)太陽からの電磁波や放射線、熱による影響、(2)隕石やスペースデブリの問題、(3)高空に存在する原子状酸素の問題、(4)振動の問題、(5)地磁気による誘導起電流の問題など多くの宇宙空間に特有の課題にさらされながら、輸送運動の信頼性を確保しなければならない。

ロケットは重量のほとんどを燃料が占め、スペースシャトルが低軌道に29tの貨物を打ち上げるのに用いる燃料は1,900tで、効率は1.5%程度という。そのため、現在H2Aロケットの場合で貨物1kgあたりの輸送コストは105万円と言われる。これに対し宇宙エレベーターでは、モータ駆動による昇降でロケット燃料が不要となることから20t程度の貨物を頻繁に上昇でき、仮に年間50回ほどの上昇を行った場合、1kgあたり1万円、年間100回となれば同5,000円の低コスト輸送になる。この宇宙への安価なアクセスは、月や火星への人類の進出も可能にする。重力がそれぞれ地球の1/6、1/3の月や火星には、スケールの小さな、より低コストの宇宙エレベーターが建設できるという。

本年8月8日、9日に千葉県船橋市の日本大学二和校地で宇宙エレベーター協会が主催する「第1回宇宙エレベーター技術協議会」が開催される。こうした取り組みを通じて、宇宙への気軽な進出を容易にする宇宙エレベーターの技術が着々と確立されていくことに期待したい。

第34回 若田宇宙飛行士、ISSに長期滞在、実験・研究をスタート

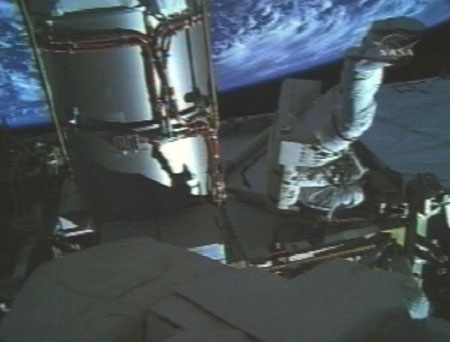

第34回 若田宇宙飛行士、ISSに長期滞在、実験・研究をスタート 写真提供:NASA 若田光一宇宙飛行士が搭乗したスペースシャトル「ディスカバリー」は、日本時間3月18日に国際宇宙ステーション(ISS)にドッキング、若田さんらクルーがISSに入室した。宇宙空間という特別な環境を利用して、地球・天体の観測や、宇宙での実験・研究などを行うISSで、若田さんは日本人初となる長期滞在をスタートさせた。今後約3ヵ月間にわたり宇宙に滞在し、様々な実験を行う。約3ヵ月後のミッションで運ばれる「きぼう」日本実験棟船外実験プラットフォームと船外パレットをISSへ取り付け、「きぼう」を完成させた後、帰還する予定。

写真提供:NASA 若田光一宇宙飛行士が搭乗したスペースシャトル「ディスカバリー」は、日本時間3月18日に国際宇宙ステーション(ISS)にドッキング、若田さんらクルーがISSに入室した。宇宙空間という特別な環境を利用して、地球・天体の観測や、宇宙での実験・研究などを行うISSで、若田さんは日本人初となる長期滞在をスタートさせた。今後約3ヵ月間にわたり宇宙に滞在し、様々な実験を行う。約3ヵ月後のミッションで運ばれる「きぼう」日本実験棟船外実験プラットフォームと船外パレットをISSへ取り付け、「きぼう」を完成させた後、帰還する予定。

日本の有人実験施設「きぼう」は、船内実験室と船外実験プラットフォームの二つの実験スペースからなる。船外実験プラットフォームは、宇宙空間を長期間利用する実験や天体観測・地球観測などに使われる予定で、船外環境をそのまま使用することができるISSの中でも独自の施設。ロボットアームは、この船外実験プラットフォーム/船外パレット上にある実験装置や搭載機器の交換作業、各種実験支援または保守・保全作業の支援を行う。

ロボットアームは、主に「親アーム」、その先端に取り付けられる「子アーム」と、「ロボットアーム操作卓」から構成される。親アーム、子アームは共に六つの関節を持っていて、人間の腕と同じような動作が可能。本体の親アームは、船外実験装置など大型機器の交換に使用し、先端の子アームは、細かい作業を行うときに使用する。

さて、日本の産業用ロボットは世界でも最高水準の技術を擁するが、宇宙空間で使われるロボットアームは生産ラインで使われるのとは条件が違う。宇宙空間は真空で、原子状酸素や放射線などに曝され、地上のメカのような普通の潤滑油・グリースが使えない。

たとえば軽量・省スペースで1/160という大きな減速比を実現する、ロボットアーム関節に使われる宇宙用ハーモニック・ドライブ減速機は、低蒸発でトルク損失を軽減する宇宙用真空グリース・オイルが適用されている。これは、合成炭化水素油MAC(Multiply Allkylated Cycropentane)をベースにしたものである。宇宙用ハーモニック・ドライブ減速機のベアリング保持器は、その潤滑剤を含浸するのに適しているフェノール樹脂で作られている。

また、宇宙空間に直接曝される部位の軸受には宇宙用グリース・オイルが使用できないため、二硫化モリブデン(MoS2)焼成膜による固体潤滑が多く使われている。

ところで、若田さんは日本時間17日のスペースシャトル「ディスカバリー」搭乗中に、自ら開発に携わったロボットアームを操作し、カメラ付きの検査用延長アームを駆使して、打ち上げ時の衝撃でシャトルの機体が傷ついていないか、点検作業を行っている。延長アームは、2003年打ち上げ時の断熱材損傷が原因で起きたスペースシャトル「コロンビア」の空中分解事故を受け開発されたもので、今回は帰還時に船体を高熱から守る耐熱材をアーム先端にあるカメラとレーザー装置で点検した。

若田さんは以前、ロボットアームの操作はパイロットの操縦に似ているといった発言をしており今回も見事なアーム操作を実現したが、地上と同様のアームのモーション・コントロールを実現するには潤滑を含め機械要素技術側の課題も多いだろう。ミッションの安全信頼性を確保する上で、宇宙環境で機能・耐久性を実現するメカ技術のレベルアップが引き続き求められよう。

第35回 自動回転ドアの挟まり事故を防ぐ安全設計

第35回 自動回転ドアの挟まり事故を防ぐ安全設計2004年3月に東京・港区の六本木ヒルズ森タワーで大型自動回転ドアに児童が挟まれ死亡した事故に関して、問題の自動回転ドアのメーカーである三和タジマが、衝撃力低減や空間確保など安全性により配慮した製品を開発、市場に投入する。同社では、工学院大学教授・畑村洋太郎氏の協力を得て事故機を動態保存するなど、理念である「安全、安心、快適の提供で社会に貢献する」ことをめざし事故原因の検証とそれらに基づく開発を進めていた。事故以来自粛していた販売を5年ぶりに開始する。

事故当時の自動回転ドアにおける安全設計は、センサーでぶつかったことを検知し機械を止めるというもので、ぶつかったときの衝撃力や機械がすぐに停止しない場合の非難手法などが施されていなかった。

これに対し三和タジマでは今回、センサー検知エリア、制動距離などの基準値および点検要領を「ガイドライン」、「安全対策マニュアル」と「東京都建築安全条例」に沿って明確化、人や障害物をセンサで検知するやすぐに回転を停止するほか、万が一扉と方立の間にはさまれた場合には、その負荷を瞬時で感知し回転方向と逆側へ折れ、衝撃を低減しつつ非難空間を確保する機構「戸先折れ戸機構」を採用した回転自動ドアを開発した。回転部(扉・センターコア)の材質も従来のステンレス製からアルミ製に変更しぶつかった際の衝撃力を低減する。

こうした安全対策を施した回転自動ドア「レボフォート」は、国土交通省・経済産業省の「自動回転ドアの事故防止対策に関するガイドライン」と日本工業規格「JIS A 4721自動回転ドア・安全性」に適合するとともに、1分間に2.5回転の動作で、内径φ3,600?の1区画定員2人のタイプで1時間あたりの通行可能人員が約1,200人、φ4,200?の定員3人のタイプで同約1,800人、φ4,800?の定員4人のタイプで同約2,400人という高効率な建物での入退出を可能にしている。

特に高層ビルの場合、省エネや空気圧の関係から回転ドアを利用する利点があり、高層ビル建設に伴う自動回転ドアの潜在的な需要は非常に多い。回転ドアの利点を活かしつつ、「安全、安心、快適の提供で社会に貢献する」、より安全性の高い自動回転ドアの開発・市場投入を望む。

第36回 建設機械のハイブリッド化が進展

第36回 建設機械のハイブリッド化が進展2月に発売開始のHonda「インサイト」がすでに受注台数2万台を超えるなど自動車業界でのハイブリッド競争が激化してきている一方、コマツなど建設機械各社においても、ハイブリッド化が進んできている。ただし、自動車のハイブリッド化がガソリンエンジン+発動機(モーター)なのに対し、建機の場合はディーゼルエンジン+モーターである。建機のハイブリッド化は、2011年から窒素酸化物(NOx)や粒子状物質(PM)の一層の削減を目的に日米欧で導入される第4次排出ガス規制に対応しつつ、CO2排出量の削減を図る動き。

掘る・埋める・ならす・吊る・運ぶなど土木工事や建築工事に不可欠な建設機械は、(1)熱効率が良く経済性に優れる(2)耐久性に優れる(3)低速回転でも高トルクが出せる(4)数馬力?数万馬力にまで対応ができるので、同一現場で稼動する大型建機からミニ建機まで同じ燃料で稼動できるなどの理由から、その動力源にはディーゼルエンジンが採用されている。ガソリンエンジンと比べると熱効率が高く燃料消費量が少ないためCO2の発生が少なく、またその燃焼特性から一酸化炭素(CO)や炭化水素(HC)の発生も非常に少ない一方、NOxやPMの発生が避けられず、ディーゼルエンジン単体でも電子制御・高圧噴射システム(コモンレールシステム)の搭載などにより、これら物質のさらなる抑制が実現しているが、ハイブリッド化によりエミッション低減でのブレークスルーを目指す構え。

? 提供:コマツ コマツが2008年6月に建設機械として世界で初めて発売したハイブリッド油圧ショベル「PC200?8 ハイブリッド」を例にとると、新開発の旋回電気モーター、発電機モーター、キャパシター(蓄電器)と、ディーゼルエンジンを併用した「コマツ・ハイブリッド・システム」により、通常型「PC200?8」と比較して約25%の燃費低減を実現している。同ハイブリッド・システムは、車体旋回の減速時に発生するエネルギーを電気エネルギーに変換、キャパシターと呼ばれる蓄電器に蓄え、発電機モーターを通じエンジン加速時の補助エネルギーとして活用する。

提供:コマツ コマツが2008年6月に建設機械として世界で初めて発売したハイブリッド油圧ショベル「PC200?8 ハイブリッド」を例にとると、新開発の旋回電気モーター、発電機モーター、キャパシター(蓄電器)と、ディーゼルエンジンを併用した「コマツ・ハイブリッド・システム」により、通常型「PC200?8」と比較して約25%の燃費低減を実現している。同ハイブリッド・システムは、車体旋回の減速時に発生するエネルギーを電気エネルギーに変換、キャパシターと呼ばれる蓄電器に蓄え、発電機モーターを通じエンジン加速時の補助エネルギーとして活用する。

建設機械の車体旋回動作には通常油圧モーターを使用するが、ハイブリッド式では旋回電気モーターにより旋回減速時に発生するエネルギーを回収する。ハイブリッド式では、回生エネルギーをエンジン加速の電動アシストとして活用するため、エンジンは燃費効率の良い低速回転域で使用できるほか、作業の待機時(デセル時)も超低速回転に抑えることができ、大幅な燃費低減を実現する。

建設機械の車体旋回動作には通常油圧モーターを使用するが、ハイブリッド式では旋回電気モーターにより旋回減速時に発生するエネルギーを回収する。ハイブリッド式では、回生エネルギーをエンジン加速の電動アシストとして活用するため、エンジンは燃費効率の良い低速回転域で使用できるほか、作業の待機時(デセル時)も超低速回転に抑えることができ、大幅な燃費低減を実現する。

ハイブリッド自動車と比較すると、自動車では発進加速の際に大容量の電気エネルギーを必要とし、その後比較的安定したエンジン回転で使われるのに対し、建設機械の場合は掘削作業などで短時間のうちに頻繁なエンジン回転が変動する。この頻繁なエンジン回転に追随してアシストするため、キャパシターを搭載している。自動車に使われるバッテリーは化学反応を伴い、放充電に時間を要するため、十分なアシストが得られないが、キャパシターであれば効率よく回収・蓄電し、また瞬時に放電することが可能となる。

建機他社でもコベルコ建機が、バッテリー方式を採用した7tクラスのハイブリッド油圧ショベル「SK70ハイブリッド」を本年6月に市場投入する。ディーゼルエンジンの余剰エネルギーをバッテリーに蓄積しておき、高い負荷が掛かった際にエネルギーをエンジンに供給する機能を搭載、燃料消費の平均50%低減とエンジンの小型化を実現するという。

住友建機もこの6月、油圧ショベルのマグネット仕様では世界初となるハイブリッド機「LEGEST HYBRID」を発売する。マグネット仕様機は、主にスクラップ作業に用いられ、機械の稼動時間が長いことからエネルギーを回収する機械本体の旋回頻度が高く、ハイブリッド化に適する。同マグネット仕様機は発電電動機、インバータ・コンバータ、旋回電動機・旋回減速機を住友重機械グループで開発、現行のマグネット仕様機に比べ20%の燃費向上を達成している。

米キャタピラー社でも電気駆動式のブルドーザーやダンプを2009年中に市場投入予定。電気駆動式ブルドーザーの詳細としては、27tクラスを最初に発売、ディーゼルエンジンと発電機、モーターの併用で、従来の機械式ブルドーザーより燃費を20%低減。摩耗のあるトランスミッション(変速機)を用いないことからメンテナンス費用の低減が期待されるとしている。またハイブリッド式油圧ショベルは、キャタピラージャパンの兵庫県・明石事業所を中心に開発中で、2011年に発売する予定。

日立建機は油圧ショベルのうち最も需要が多い中型機種(重量20t級)でハイブリッド型を国内販売する。油圧ショベルが旋回してブレーキをかけたり、アームを降ろしたりする際のエネルギーを電気に変換して蓄積、これを駆動エネルギーとして再利用する。年間800時間稼働させた場合、燃料代が約44万円分削減できるという。

これらハイブリッド建設機械は、環境対応の次世代建機であるとともに、現在の不況下でランニングコストを大幅に低減する経済的なシステムとして期待される。

第37回 INTERMOLD 2009が開催、金型加工技術が一堂に!

第37回 INTERMOLD 2009が開催、金型加工技術が一堂に!

デジタルカメラの非球面レンズや液晶ディスプレイ用導光板など高精度・微細で複雑形状が求められる成型加工では、金型加工には高速・高精度化とともに、生産性向上からは金型寿命を向上する耐久性が求められる。また携帯電話などサイクルの早い製品向けの金型では、短納期、低コストの製作が求められる。

開発期間の短縮やコスト低減では、サイバネットシステムが板厚分布、残留応力などの解析結果を車の衝突解析モデルにマッピングするといった発展的応用が可能な板成形解析ソフトウェア(CAE)「eta/DYNAFORM」を出展、成形初期段階で製品が持つ潜在的な不具合を検証するためのアプリケーションBSEと、金型設計のためのダイフェース、バインダー、余肉をパラメトリックに作成するアプリケーションDFEを持ち、CADにフィードバックなしでシミュレーションの結果(しわ、割れ、板厚減少など)のパラメータスタディーを可能にしている。

高精度で複雑な形状の加工では、グラファイトなどの電極材料からの放電で導電性のある金属を研削する放電加工に加えて、近年は高能率の除去能力を持つエンドミルを用いた、高速・高精度回転、高速・高送りの5軸制御マシニングセンタなどによる切削加工の適用が進んでいる。牧野フライス製作所では、5軸制御型縦型MCを出展、主軸回転は通常仕様で1万4,000 min‐1まで対応しているが、回転する主軸内部に温度制御した多量の冷却油を送り込み主軸自体を内側から冷却する軸芯冷却や、主軸内側に送り込んだ冷却油をベアリングのインナーレースに開けた穴から供給するアンダーレース潤滑を採用することで、主軸の熱変位を抑え3万min‐1まで対応している。傾斜軸・回転軸に超高トルクDDモータを採用、重量ワークの高精度な位置決めや1万8,000°/min(50min-1)の高送り・高加減速性を実現している。

提供:牧野フライス製作所

提供:牧野フライス製作所 オーエスジーは近年増加傾向にある微細電極用グラファイトの加工に最適な超硬エンドミル「DGエンドミルシリーズ」を出展、独自のダイヤモンドコーティングで抵抗を下げるとともに丸みの少ないシャープな切れ刃を実現、ボールエンドミルではR部と外周部のつなぎをなくしたシームレス形状により仕上げ面の段差を防ぎ加工面向上を実現する技術を紹介した。

オーエスジーは近年増加傾向にある微細電極用グラファイトの加工に最適な超硬エンドミル「DGエンドミルシリーズ」を出展、独自のダイヤモンドコーティングで抵抗を下げるとともに丸みの少ないシャープな切れ刃を実現、ボールエンドミルではR部と外周部のつなぎをなくしたシームレス形状により仕上げ面の段差を防ぎ加工面向上を実現する技術を紹介した。

表面改質技術では神戸製鋼所が、UBMS(アンバランスド・マグネトロン・スパッタリング)装置により高硬度、低摩擦係数DLC膜の高密着コーティング技術、真空中のアーク放電を利用したイオンプレーティングプロセス(AIP)により緻密で高硬度、高い機密性、多元系合金組成も可能な硬質皮膜コーティング技術と、それら手法により一般機械部品から樹脂成型金型、打ち抜き金型、切削工具、自動車部品などに対応する各種「BELCOATコーティング」を紹介した。

新興国を中心に安価な中国製金型の供給が進む一方で、高精度、高品質加工向けの金型では日本製の金型は依然世界の市場での評価が高く採用され続けている。そこでは、金型設計・開発の工期を短縮するCAD・CAM・CAE、高速・高精度回転と高速・高送りで高能率加工を実現する工作機械、加工の高能率・高精度を実行する加工工具、加工工具と金型の耐久性を高めるコーティング技術など、多くの差別化を図る機械関連技術が活躍している。

第38回 モーション・エンジニアリング展開催、機械の性能向上と長寿命化を支える機械要素

第38回 モーション・エンジニアリング展開催、機械の性能向上と長寿命化を支える機械要素 日本能率協会( http://www.jma.or.jp )は4月15~17日、千葉・幕張の日本コンベンショ ンセンター(幕張メッセ)で駆動・伝達・制御に関する専門技術展「第18回モーション・エンジニアリング展」を開催した。今回は78社・学校/193小間の規模で出展、来場者数は1万1,509名だった。

ンセンター(幕張メッセ)で駆動・伝達・制御に関する専門技術展「第18回モーション・エンジニアリング展」を開催した。今回は78社・学校/193小間の規模で出展、来場者数は1万1,509名だった。

メカトロニクス・エレクトロニクスの要素技術・関連製品の総合展示「TECHNO-FRONTIER 2009」の一つとして開催される同展では、転がり・すべり軸受や直動転がり案内、すべり案内、ベルト、チェーン、変速機、クラッチ、ブレーキ、シールなどの最新技術・製品が多数展示された。特に技術に着目すると、産業のニーズがうかがい知ることができる。

ベアリング関連の技術を見てみよう。たとえば今回ジェイテクトがdmn値100万に対応できる高速モータ用玉軸受のための樹脂保持器を出展した。転がり軸受のボールを保持する保持器には、金属よりも自己潤滑性が高い樹脂(エンジニアリングプラスチックス)が使われている。しかし樹脂性保持器では、高速回転中の発熱により剛性が低下するとともに、遠心力が加わることでクリープによる変形寸法が大きいという課題があった。

これに対し同社では、ポリアミドイミドとポリフェニレンスルフィドのアロイ材に強化繊維として炭素繊維を適用することで200℃の高温・高速回転下で使用できる材料を開発、さらに変形の解析結果をもとに、開口側爪内径側に傾斜させることでボールとポケット面の接触による偏摩耗を抑制するとともに、PCDとポケット(ボールの保持部)径の最適化で保持器と内輪・外輪の接触を抑制している。この形状から、グリースの飛散を防止し潤滑性も向上する。ハードディスクドライブなどのファンモータなどでは、そうした高温・高速下での信頼性向上に加えて、樹脂本来の長所である長期的な騒音低減にも役立つという。

また、NTNは昨年グループ企業となった仏SNR社との共同開発となる内径8?の「小型回転センサ付軸受」を展示していた。回転角度最大0.47° (軸受型番608の場合:760パルス/回転)の回転検出が可能で、事務機器の小型・軽量化や高精細化、回転制御機器の省エネルギー化などに貢献するもの。

小型センサの技術は、機械・装置の省スペース化と稼動の信頼性を実現する。併せて出展していた「磁気式鉄粉センサ」はベアリング製品とは独立した技術である。現状、自動車トランスミッション付近のオイル中の摩耗粉を監視する用途で提案中という。つまりトランスミッションの異常摩耗などを見るわけだ。間接的にはオイルの劣化が進めばベアリングにも悪影響を及ぼすため、機械の血液であるオイル管理の省スペースのシステムといえよう。

産業の米と言われるベアリングを支える材料・設計技術、センサなどの周辺技術。機械・システムにおいて高速・高温・高圧など使用条件が過酷化する一方で、環境面・コスト面などからメンテナンスフリーのニーズは高い。そこでの信頼性を向上するのがベアリングなどの機械要素であり、それらを支える基礎技術の開発からも目が離せない。

第39回 自動車販売を牽引するハイブリッド車戦争

第39回 自動車販売を牽引するハイブリッド車戦争![]() 提供:トヨタ自動車

提供:トヨタ自動車 提供:Honda 本年2月に発売開始したHonda「インサイト」が発売から1ヵ月半で2万台を超え、5月に発売する第3世代「プリウス」は09年生産計画を49万5,000台(トヨタ車販売台数の5台に1台の計算)とするなど、ハイブリッド(HV)車の競争が激化している。

提供:Honda 本年2月に発売開始したHonda「インサイト」が発売から1ヵ月半で2万台を超え、5月に発売する第3世代「プリウス」は09年生産計画を49万5,000台(トヨタ車販売台数の5台に1台の計算)とするなど、ハイブリッド(HV)車の競争が激化している。

HV車は、発進や加速などエンジンの効率が悪くなる場面(ガソリンの消費量が高い)でモーターがエンジンをサポートする仕組み。通常走行時はコンピューター制御でエンジンとモーターの動力分布を最適配分、加速時にはバッテリーからモーターに電力を供給し、減速時は回生エネルギーとしてバッテリーに電力を蓄える。加速時に電力でエネルギーアシストすることにより、ガソリン消費量が節約できるというもの。

Honda「インサイト」は1,300ccで、現行のトヨタ「プリウス」よりも44万円安い189万円という低価格と、1Lで30kmという省燃費が売り。しかしインサイトでは、プリウスのようなモーターだけの「EV走行」ができず、発進時からエンジンが回転する。エンジンを主役に、発進加速時など大きなパワーが必要なときは、モーターがアシストするのである。信号などでの停車時は、アイドリングが自動的に停止。ストップ&ゴーの多い街中でも軽快でクリーンに走れる。

Hondaハイブリッドシステム「IMA」によるエンジン負荷の大幅低減をはじめ、空力性能の追求、ボディ骨格のほとんどに強度の高い高張力鋼板を採用するといった軽量化の徹底などにより、JC08モード走行では26.0km/L、10・15モード走行では30.0km/Lの低燃費を実現。全タイプで「平成22年度燃費基準+25%」を達成している。

一方、5月に発売するトヨタの新型「プリウス」では、インサイトの軽量化とは対照的に、これまでのエンジン排気量1,500ccから1,800ccに大型化、一部車種では太陽光パネルなどの装備もあり45kg以上重い。加速力を高める一方で走行時の出力とトルクに余裕ができるため、高速走行時のエンジン回転数を抑制できる。

また、モーターにはトルクを高めるリダクションギヤを搭載、大きな出力を得つつも、モーター全体を小型・軽量化できる。発電機も軽くした。

こうした工夫で、燃費は現行プリウスに比べ1割程度向上した1Lあたり38kmの世界最高レベルを実現している。

HV車の開発が急速に進む中、現行のニッケル水素電池に比べ体積、重量を半分以下に抑えるリチウムイオン電池や、エンジンとモーターの駆動を適正化する電子制御技術、車体の軽量化を図る小型・高出力モーター、アシスト力を大きくしながら小型・軽量化した電動パワーステアリング(EPS)、燃費向上の鍵を握る回生ブレーキなど、自動車部品の技術開発も進められている。

過去にトヨタ「カローラ」と日産「サニー」の間で繰り広げられた販売競争が「CS戦争」と呼ばれたのにならい、今回のトヨタ「プリウス」とHonda「インサイト」の販売合戦は「PI戦争」などとも呼ばれているが、いずれにしても09年国内需要が2年連続で500万台割れが確実視され、北米も1,000万台以下に縮小される可能性が高まる中、この自動車部品も巻き込んでのHV戦争が市場活性化の起爆剤になることを期待したい。

第40回 EV普及による波及効果に期待

第40回 EV普及による波及効果に期待三菱自動車と富士重工業が7月にいよいよ電気自動車(EV)を発売する。三菱自は「i-MiEV」の初年度販売目標を2,000台、富士重は「プラグインステラ」で同170台と見込んでいる。京都市が充電スタンドを市内の公共施設や市営駐車場に38ヵ所設置、東京都と神奈川県で1台あたりそれぞれ30万?40万円、70万円を購入助成するなど普及を後押しする動きも活発化してきている。

さてEVはモーターを動力源とし、バッテリーからの電力のみで駆動する。「i-MiEV」でみると、軽自動車「i(アイ)」をベースに、高性能リチウムイオン電池と小型・軽量のモーターを搭載している。この永久磁石式同期モーターが、エンジンの代わりとなって動力を発生させる。モーターは0rpmから最大トルクを発生可能で、内燃機関のように変速機を持たなくてもすべての走行領域をカバーできる。最高出力47kW、最大トルク180N・m、最高回転数8500rpmのモーター1個と、総減速比6.066の固定減速機とディファレンシャルギヤを組み合わせ左右後輪を駆動するシングルモーター方式により、ベース車の駆動力をまかなっている。

このパワートレインでの動力性能は、発進加速、追い越し加速ともにベース車よりも良好な結果が得られている。アクセルを踏むと同時に変速機のキックダウンによるエンジン回転速度上昇もなくスムーズに力強く最高速度130km/hまで加速できる。静粛性も高く、50km/hからの全開速時の車外騒音をエンジン車と比較すると、5dBも低いという。

また停車中のアイドリング騒音もなく、特に発進時など静か過ぎて歩行者が気づかないという指摘もあり、走行が確認できる音作りが電気自動車特有の新たな課題といわれている。だが、通常ガソリン車ではエンジンの空気を吸入する力を利用しブレーキ踏込力を助けているのに対し、EVでは電動ポンプで吸い込む力(負圧)を作り それを負圧タンクにためてブレーキを利かせているというから、タイヤの摩擦音とこのエア圧縮音で確認できるのではないかとも思う。課題はやはり、エアコンやABSブレーキサーボ、パワーステアリングの電動を支えるバッテリーの消耗だろう。航続距離は1回7時間の充電で160kmと改善されてきているが、さらなる延長が求められる。

技術やコストの課題は残されているが、両社のEVとも、電力会社や郵便事業会社などが導入を決めており、各社の販売計画を上回る可能性も見込まれている。この新しい市場が創出されるにあたって、前述のとおり充電設備の整備も進んできている。たとえばEV住宅。トステム住宅研究所が発売した戸建て住宅では、大型の太陽光パネルを屋根に取り付け自家発電しつつ、EV充電用200Vコンセントを駐車場に標準装備した仕様となっている。国内最大級のショッピングセンター「イオンレイクタウン」でも巨大な太陽光発電パネルを持つエコモールの一角にEVの急速充電スタンドが設けられている。

また、法人向け車両リース・レンタカーを手がける高栄企業はエコカー専門レンタカー店のネットワークを広げてきているが、ここでは小型の風力発電装置を設置、事務所や各充電スタンドで使う電力をまかなっている。

EV元年。EVの普及が、こうした新エネルギー市場拡大の一翼を担うことに期待したい。